1

(21)4237685/23-02

(22)16.03.87

(46) 23.06.89. Бюл. № 23 (72) М.А. Эсаулов, С.П. Живцов,. В.У. Григоренко, В.Н. Данченко, В.Д. Воевода, С.А. Филатов, П.И, Кружнов, А.И. Фельдман и Ф.Л. Кузнецов

(53)6-21.774.36 (088.8) ,

(56)Авторское свидетельство СССР № 328956, кл. В 21 В 21/00, 1970.

Авторское свидетельство СССР № 258233, кл. В 21 В 21/00, 1967.

(54)СПОСОБ ХОЛОДНОЙ ПИЛИГРИМОВОЙ ПРОКАТКИ МНОГОСЛОЙНЫХ ТРУБ

(57)Изобретение относится к обработке металлов давлением и может

быть использовано преимущественно при холодной полигримовой прокатке многослойных труб и труб из низко- пластичньк сталей на станах ХПТР с одно- и двухрядной схемами прокатки. Цель изобретения - повышение выхода годного. Многослойную заготовку (пакет), слои которой соединены спереди сваркой, деформируют на неподвижной с увеличивающимся по ходу прокатки диаметром оправке. Калибр образован ручьевыми роликами и его периметр уменьшается по ходу прокатки на ту же величину, на которую увеличивается диаметр оправки.. Деформация трубы в таких условиях позволяет повысить выход годного из-за снижения анизотропии механических свойств слоев. 1 ил.

§

kn

| название | год | авторы | номер документа |

|---|---|---|---|

| Калибр для пилигримовой прокатки труб | 1982 |

|

SU1061864A1 |

| Способ холодной пилигримовой прокатки профильных труб | 1989 |

|

SU1708454A1 |

| Способ холодной пилигримовой прокатки труб | 1985 |

|

SU1360831A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ГОРЯЧЕЙ ПРОКАТКОЙ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2268796C2 |

| Технологический инструмент роликового стана | 1987 |

|

SU1468621A1 |

| Способ холодной прокатки труб и устройство для его осуществления | 1985 |

|

SU1243853A1 |

| СПОСОБ ПРОИЗВОДСТВА ОБСАДНЫХ ТРУБ РАЗМЕРОМ 244,5×7,9, 244,5×9 И 244,5×10 мм НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2012 |

|

RU2508955C1 |

| Способ изготовления многослойных труб и устройство для его осуществления | 1988 |

|

SU1685659A1 |

| Ручей валка для пилигримовой прокатки труб | 1979 |

|

SU876221A1 |

| Способ холодной прокатки многослойных труб | 1988 |

|

SU1611470A1 |

Изобретение относится к обработке металлов давлением и может быть использовано преимущественно при холодной пилигримовой прокатке многослойных труб и труб из низкопластичных сталей на станах ХПТР с одно- и двухрядной схемами прокатки. Цель изобретения - повышение выхода годного. Многослойную заготовку (пакет), слои которой соединены спереди сварой, деформируют на неподвижной с увеличивающимся по ходу проокатки диаметром оправке. Калибр образован ручьевыми роликами и его периметр уменьшается по ходу прокатки на ту же величину, на которую увеличивается диаметр оправки. Деформация трубы в таких условиях позволяет повысить выход годного из-за снижения анизотропии механических свойств слоев.1 ил.

Изобретение относится к обработке металлов давлением и может быть использовано на станах холодной прокатки труб.

Цель изобретения - повышение выхода .годного.

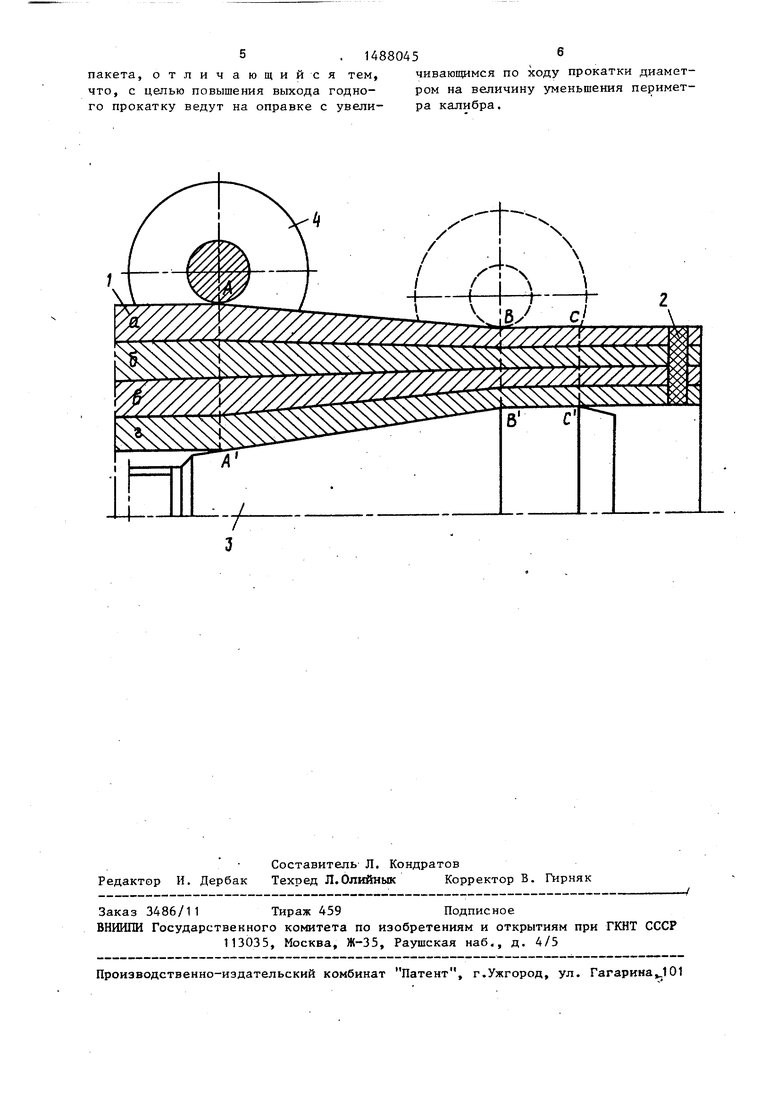

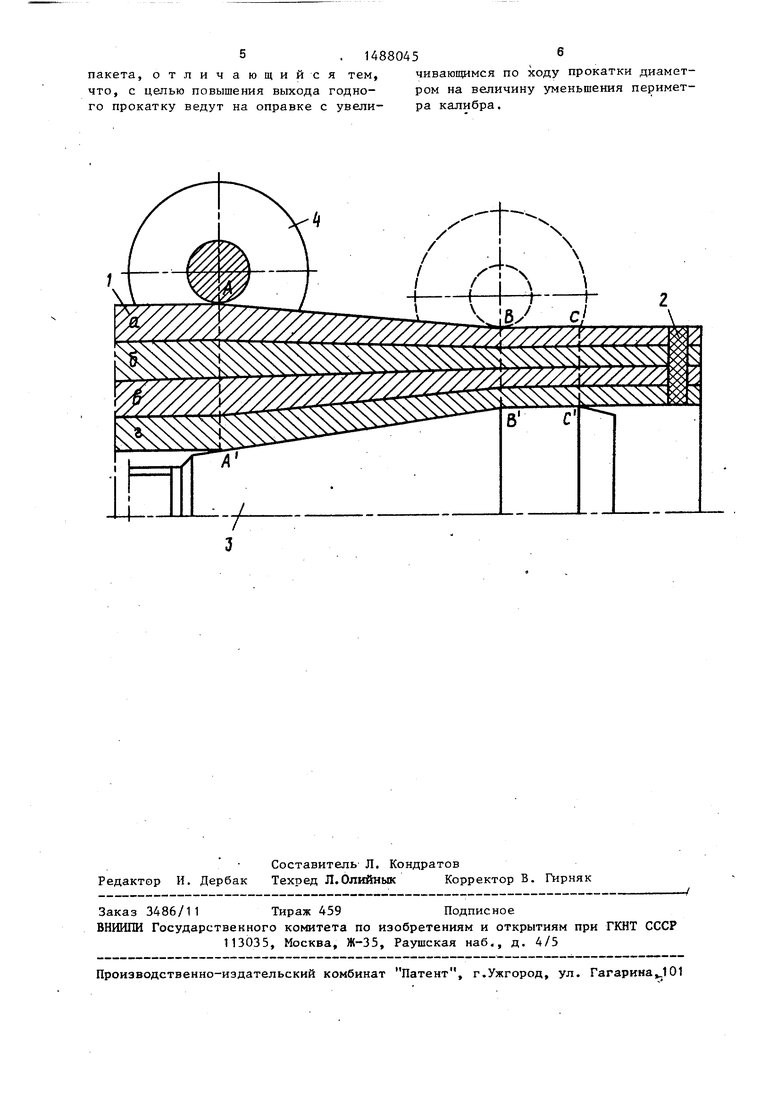

На чертеже изображена схема предлагаемого способа.

Многослойная заготовка 1 (пакет), собранная из труб со слоями а-г,соединенными спереди сварным швом 2, деформируется на неподвижной увеличивающегося по ходу прокатки диаметра- оправке 3 в круглом образованном ручьевыми роликами 4 калибре уменьшающегося по ходу прокатки, периметра при перемещении роликов, контактирующих с Профильной планкой.

Периметр круглого калибра уменьшается по ходу прокатки к концу зоны деформации на величину увеличения диаметра оправки. При нечетном количестве слоев процесс ведут с коэффициентом вытяжки пакета, равным коэффиг иенту вытяжки среднего слоя и

равным полусумме коэффициентов вытяжек равноудаленных от него слоев.При

четном количестве слоев процесс ведут с коэффициентом вытяжки пакета, равным полусумме коэффициентов вытяжки двух средних слоев и равным полусумме коэффициентов вытяжки равноудаленных от них слоев. Отношение длин каждого последующего слоя к предыдущему у заготовки обратно пропорционально коэффициенту вытяжки при прокатке.

4

00 СХ)

о

4 СП

мии

макс

43,6 ММ, диаметр в 45,2 мм),- а величина

Пример. Стан ХПТР 30-60, оправка с обратным конусом, смазка- касторовое масло, подача 2,5 мм,

число двойных ходов клети 60 --.

мин

При четном количестве слоев 4 и маршруте 50«0,,4кО,4«4 величина увеличения диаметра оправки по ходу прокатки составляет 1,6 мм (диаметр оправки в начале очага деформации d конце d

уменьшения капибра по ходу прокатки - 1,6 мм ( 50 мм,В,„„ 48,4 мм). Коэффициент вытяжки пакета U „ 2,0.

Коэффициенты вытяжки каждог.о слоя в пакете в направлении от наружного к внутреннему слою следующие:

50x0,8-48,4x0,4 (11, 2,059;

48,4x0,8--47,6x0,4 (,017

48,8x0,8 -46,8кО,4 (Uj 1,983;

45,2x0,8 -46) Q,4 . (114 1,947.

Тогда полусумма коэффициентов вытяжки средних слоев

2,0,

а полусумма коэффициентов вытяжки равноудаленных слоев

+ m -20 2

Рассчитывают исходную длину слоев: внутренний слой (четвертый) L 4000 MMj средний слой (третий)

L. 4000 7Г 3927,4 мм; средний

(5

1

,,. 3927,4

слой (второй) L,

3861,2 мм; наружный слой (первый)

L, 3861,2 - .3793,4 мм.

При нечетном количестве слоев 5 и маршруте 50хО,, величина увеличения диаметра оправки по ходу прокатки составляет 1 мм ( мин 46,0-мм; ,e 47,0 мм),а величина уменьшения калибра по ходу прокатки - 1 мм (D макс 50,0 мм; мпк 49,0 мм). Коэффициент вытяж- пакета .(1(„ 2,0.

Коэффициент вытяжки каждого слоя в направлении от наружного к внутреннему следующие:

50«0,,2|U, 2,033;

/49,2x0,,,2 1 2,0165;

48,40,4--48,2x0,2 рэ 2,066;

47,,4 -47,,2 ( 1,983;

46,,,4кО,2 jU5 1,966,

Тогда полусумма коэффициентов вытяжки слоев, равноудаленных от среднего слоя, составляет

10

2,0;

(Ц. + (Цу

2,0.

0

5

0

5

0

5

0

5

3932,0 MMi L 3965,7 мм;

LS

Рассчитывают исходную длину слоев Lf3868,1 мм; ,8 MMJ L

L. - 4000 мм.

Необходимость подготовки слоев различной длины продиктована различной вытяжкой при прокатке пакета, в результате чего достигается равенство длин слоев в пакете.

Необходимо учитывать упругую деформацию системы ролики - вкладыши - . сепаратор, что требует введения в расчетные .режимы деформации по наружному диаметру корректировки: деформацию увеличивают, но не более, чем на 10% величины увеличения диаметра оправки. При прокатке увеличение деформации компенсируется упругой деформацией, в результате чего обеспечивается фактическое равенство абсолютных обжатий по наружному и внутреннему диаметрам. 1 .

В случае использования многорядного сепаратора при прокатке особо тонкостенных труб целесообразно в каждом последующем ряду роликов уменьшать интенсивность уменьшения наружного и увеличение внутреннего диаметров заготовки при сохранении соотношений деформаций.

Предлагаемый способ позволяет предотвратить разрушение сварного шва, снизить анизотропию механических свойств слоев и, тем самым, уменьшить расходный коэффициент металла .

Формула изобретения

Способ холодной пилигримовой прокатки многослойных труб, включйю- щий деформацию на оправке в круглом калибре уменьшающегося по ходу прокатки периметра, собранного из нескольких труб и скрепленного спереди

что, с целью повышения выхода годного прокатку ведут на оправке с увелиром на величину уменьшения периметра калибра.

Авторы

Даты

1989-06-23—Публикация

1987-03-16—Подача