От-о

П

/

И

14 16

/

15

О 00

ел

о

СП

ю

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении многослойных труб холодной деформацией.

Цель изобретения - упрощение технологического процесса и увеличение выхода годного.

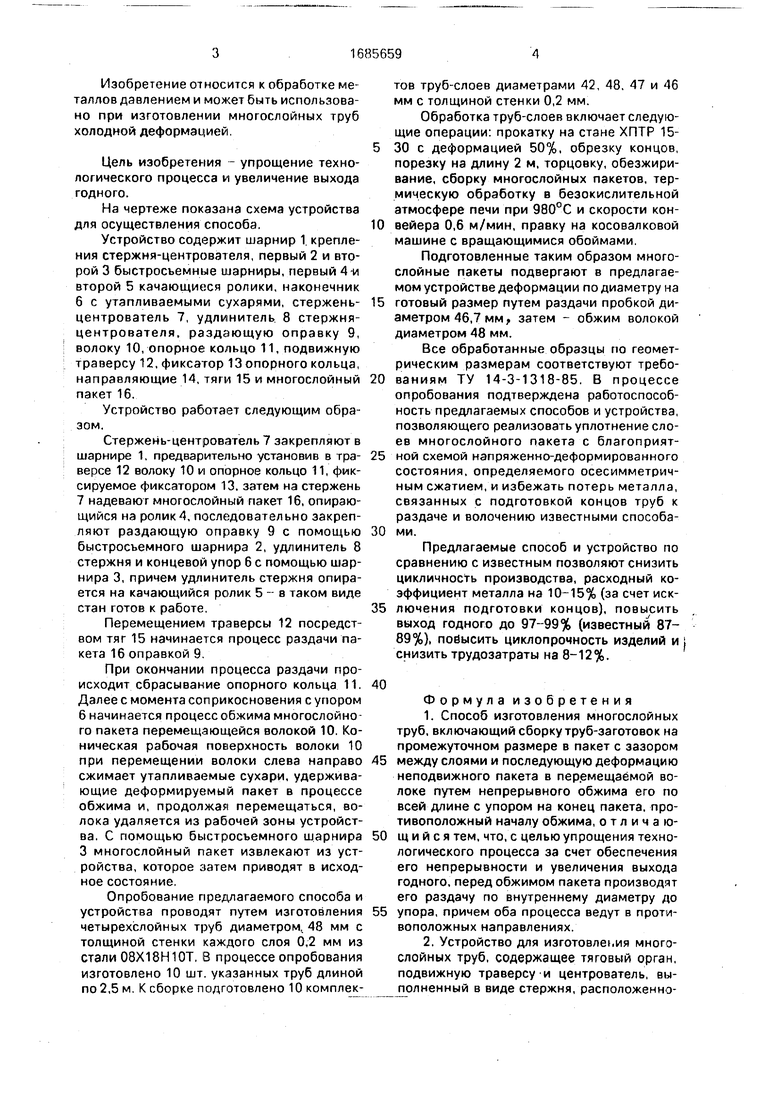

На чертеже показана схема устройства для осуществления способа.

Устройство содержит шарнир 1 крепления стержня-центрователя, первый 2 и второй 3 быстросъемные шарниры, первый A v второй 5 качающиеся ролики, наконечник

6с утапливаемыми сухарями, стержень- центрователь 7, удлинитель 8 стержня- центрователя, раздающую оправку 9, волоку 10, опорное кольцо 11, подвижную траверсу 12, фиксатор 13 опорного кольца, направляющие 14, тяги 15 и многослойный пакет 16.

Устройство работает следующим образом.

Стержень-центрователь 7 закрепляют в шарнире 1, предварительно установив в траверсе 12 волоку 10 и опорное кольцо 11, фиксируемое фиксатором 13, затем на стержень

7надевают многослойный пакет 16, опирающийся на ролик 4, последовательно закрепляют раздающую оправку 9 с помощью быстросъемного шарнира 2, удлинитель 8 стержня и концевой упор 6 с помощью шарнира 3, причем удлинитель стержня опирается на качающийся ролик 5 - в таком виде стан готов к работе.

Перемещением траверсы 12 посредством тяг 15 начинается процесс раздачи пакета 16 оправкой 9.

При окончании процесса раздачи происходит сбрасывание опорного кольца 11. Далее с момента соприкосновения с упором 6 начинается процесс обжима многослойного пакета перемещающейся волокой 10. Коническая рабочая поверхность волоки 10 при перемещении волоки слева направо сжимает утапливаемые сухари, удерживающие деформируемый пакет в процессе обжима и, продолжая перемещаться, волока удаляется из рабочей зоны устройства. С помощью быстросъемного шарнира 3 многослойный пакет извлекают из устройства, которое затем приводят в исходное состояние.

Опробование предлагаемого способа и устройства проводят путем изготовления четырехслойных труб диаметром, 48 мм с толщиной стенки каждого слоя 0,2 мм из стали 08X18Н1 ОТ. В процессе опробования изготовлено 10 шт. указанных труб длиной по 2,5 м. К сборке подготовлено 10 комплектов труб-слоев диаметрами 42, 48, 47 и 46 мм с толщиной стенки 0,2 мм.

Обработка труб-слоев включает следующие операции: прокатку на стане ХПТР 1530 с деформацией 50%, обрезку концов, порезку на длину 2 м, торцовку, обезжиривание, сборку многослойных пакетов, термическую обработку в безокислительной атмосфере печи при 980°С и скорости конвейера 0,6 м/мин, правку на косовалковой машине с вращающимися обоймами.

Подготовленные таким образом многослойные пакеты подвергают в предлагаемом устройстве деформации по диаметру на

готовый размер путем раздачи пробкой диаметром 46,7 мм, затем - обжим волокой диаметром 48 мм.

Все обработанные образцы по геометрическим размерам соответствуют требованиям ТУ 14-3-1318-85. В процессе опробования подтверждена работоспособность предлагаемых способов и устройства, позволяющего реализовать уплотнение слоев многослойного пакета с благоприятной схемой напряженно-деформированного состояния, определяемого осесимметрич- ным сжатием, и избежать потерь металла, связанных с подготовкой концов труб к раздаче и волочению известными способами.

Предлагаемые способ и устройство по сравнению с известным позволяют снизить цикличность производства, расходный коэффициент металла на 10-15% (за счет исключения подготовки концов), повысить выход годного до 97-99% (известный 87- 89%), поёысить циклопрочность изделий и снизить трудозатраты на 8-12%.

Формула изобретения

1.Способ изготовления многослойных труб, включающий сборку труб-заготовок на промежуточном размере в пакет с зазором

5 между слоями и последующую деформацию неподвижного пакета в перемещаемой волоке путем непрерывного обжима его по всей длине с упором на конец пакета, противоположный началу обжима, отличаю0 щ и и с я тем, что, с целью упрощения технологического процесса за счет обеспечения его непрерывности и увеличения выхода годного, перед обжимом пакета производят его раздачу по внутреннему диаметру до

5 упора, причем оба процесса ведут в противоположных направлениях.

2.Устройство для изготовления многослойных труб, содержащее тяговый орган, подвижную траверсу и центрователь, выполненный в виде стержня, расположенно

го по оси деформирования и соединенногооно снабжено последовательно рясполоодним концом с упорным элементом, с утап-женными на центрователе двумя дополниливаемыми сухарями, а другой конец за-тельными быстросъемными шарнирами,

креплен шарнирно, при этом частьраздающей оправкой, закрепленной на одцентрователя, расположенная между воло-5 ном из дополнительных шарниров, дополкой и упорным элементом, размещена нанительным качающимся роликом,

опорном качающемся ролике, а траверса со-установленным между раздающей оправединена с тяговым органом и снабжена бы-кой и упорным элементом с возможностью

стросъемной волокой, отличающеесявзаимодействия с центрователем, а также

тем, что, с целью упрощения технологиче-10 дополнительным опорным кольцом, распоского процесса за счет обеспечения его не-ложенным на подвижной траверсе между

прерывности и увеличения выхода годного,шарниром и волокой.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2007 |

|

RU2339479C1 |

| Устройство для раздачи концов труб | 1987 |

|

SU1581433A1 |

| Способ изготовления многослойных труб | 1988 |

|

SU1627298A1 |

| Самоустанавливающаяся оправка для волочения труб | 1974 |

|

SU486831A1 |

| Устройство для калибровки концов труб | 1974 |

|

SU573220A2 |

| Способ раздачи труб путем волочения на неподвижно закрепеленной оправке | 1967 |

|

SU275037A1 |

| Устройство для установки оправки в стане | 1977 |

|

SU662172A1 |

| Способ холодной пилигримовой прокатки многослойных труб | 1987 |

|

SU1488045A1 |

| Способ волочения труб | 1990 |

|

SU1731331A1 |

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1995 |

|

RU2097156C1 |

Изобретение относится к обработке металлов давлением и может быть использовано, в частности, в способе изготовления многослойных труб и устройстве для его Осуществления. Цель изобретения - упрощение технологического процесса и увеличение выхода годного. Осуществляют непрерывное последовательное деформирование многослойного пакета вначале путем раздачи, а затем путем обжима с попеременным упором противоположного конца пакета, в зависимости от вида деформации. Устройство снабжено двумя дополнительными быст- роразъемными шарнирами 2 и 3, на одном из которых закрепляют раздающую оправку 9, а на другом - концевой опорный элемент 6. Между волокой 10 и шарниром 1 крепления центрователя 7 закрепляют на подвижной траверсе 12 дополнительное опорное кольцо 11. Это позволяет снизить цикличность производства, уменьшить расходный коэффициент металла, повысить выход годного. 2 с.п. ф-лы, 1 ил. /

| Авторское свидетельство СССР Nfc 1568380, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-10-23—Публикация

1988-12-19—Подача