Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении многослойных нержавеющих труб, предназначенных для формирования из них гофрированных изделий (сильфонов, гибких рукавов).

Цель изобретения - сокращение расхода металла.

Способ холодной прокатки многослойных труб осуществляют следующим образом.Подготовка многослойной заготовки содержит следующие операции: термообработка труб-слоев разных диаметров в проходной печи; травление в ванне со щелочным расплавом,- нанесение разделительного покрытия на установке, электролитического обезжиривания, забивка волочильных головок на наружных трубах-слоях, сборка многослойных пакетов, безоправочное волочение с обжатием по диаметру, достаточным для устранения зазоров, удаление смазки, обрезка концов, правка и обварка заднего конца на роликовой шовной машине.

Подготовленную многослойную заготовку прокатывают на стане холодной прокатки труб роликами (ХПТР) на конической оправке с увеличивающейся по ходу прокатки конусностью, при выборе которой учитывают многослойность заго- товкииопределяют ее величиной, равной 0,00025 (3 - -), где п - количество слоев заготовки.

Начинают прокатку с переднего конца (необваренныё слои). Наличие конусности на оправке вызывает в очаге деформации

дополнительные осееые усилия, действующие со стороны оправки на обрабатываемую трубу против хода прокатки. Сравнительные испытания при прокатке 4- слойных труб диаметром 50 мм с толщиной стенкм каждого слоя 0,35 мм из стали 08X18Н ЮТ показали преимущества предлагаемого способа.

Трубы обрабатывались по маршруту:

X 0,6

0,6Безоправочное волочен

О бна размер 52,5x0,6x4

0,1э

56

54 52

50

X X

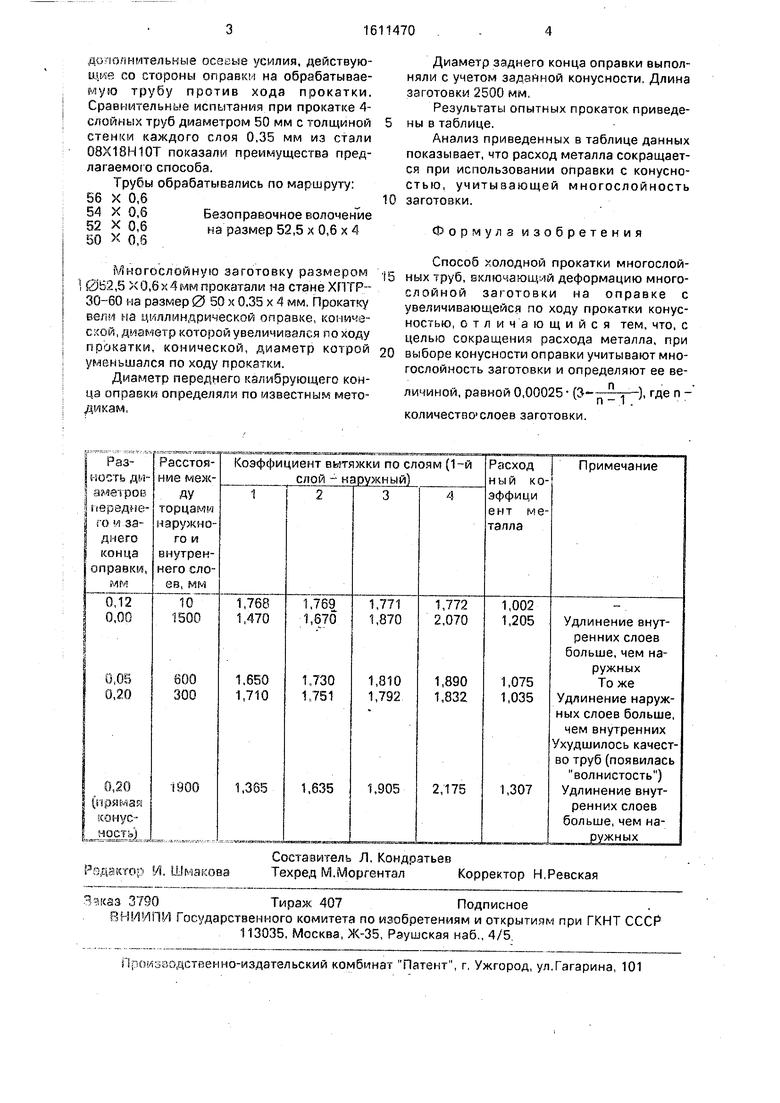

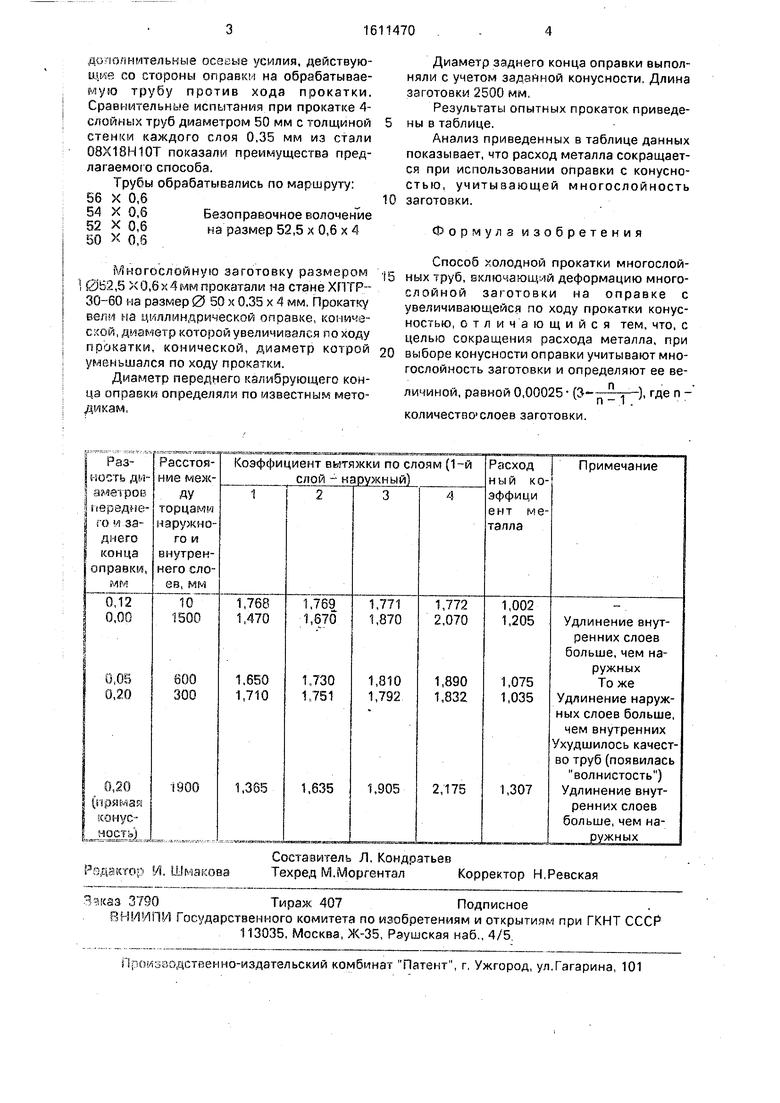

Многослойную заготовку размером I 052,5 Х0,6х4ммпрокатал / на стане ХПТР-- 30-60 на размер 0 50 х 0,35 х 4 мм. Прокатку вент на циллиндрической оправке, конмче- , диаметр которой увеличивался по ходу прокатки, конической, диаметр котрой уменьшался по ходу прокатки.

Диаметр переднего калибрующего конца оправки определяли по известным методикам,

Диаметр заднего конца оправки выполняли с учетом заданной конусности. Длина заготовки 2500 мм,

Результаты опытных прокаток приведе- ны в таблице.

Анализ приведенных в таблице данных показывает, что расход металла сокращается при использовании оправки с конусностью, учитывающей многослойность заготовки.

Формула изобретения

Способ холодной прокатки многослой- ных труб, включающий деформацию много- слойной заготовки на оправке с увеличивающейся по ходу прокатки конусностью, отличающийся тем, что, с целью сокращения расхода металла, при выборе конусности оправки учитывают многослойность заготовки и определяют ее ве-), где п личиной, равной 0,00025 (3- количество слоев заготовки.

п

1 .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойных труб | 1988 |

|

SU1595597A1 |

| Способ изготовления биметаллических труб из стали,плакированноой медью или сплавами на ее осннове | 1983 |

|

SU1139595A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ТРУБ | 2007 |

|

RU2350417C1 |

| Способ производства особо тонкостенных труб | 1976 |

|

SU614867A1 |

| Способ холодной пилигримовой прокатки многослойных труб | 1987 |

|

SU1488045A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ МАЛОГО ДИАМЕТРА | 2010 |

|

RU2437733C1 |

| Способ обработки труб-заготовок из стали для получения холоднокатаных труб | 2022 |

|

RU2800273C1 |

| Заготовка для изготовления многослойных труб | 1988 |

|

SU1671432A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2001 |

|

RU2215603C2 |

| СПОСОБ ХОЛОДНОЙ ПЕРИОДИЧЕСКОЙ ПРОКАТКИ ТРУБ | 1994 |

|

RU2054980C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении многослойных нержавеющих труб, предназначенных для формирования из них гофрированных изделий (сильфонов, гибких рукавов). Цель изобретения - сокращение расхода металла. Подготовку многослойной заготовки осуществляют термообработкой труб-слоев, травлением, нанесением разрыхлительного покрытия, волочением для уплотнения слоев, отделкой с обваркой заднего конца. Многослойную заготовку прокатывают на стане ХПТР на оправке с увеличивающейся по ходу прокатки конусностью. При выборе конусности оправки учитывают многослойность заготовки и определяют ее величиной, равной 0,00025.[3-(N/N-1)], где N - количество слоев заготовки. 1 табл.

| Способ холодной пилигримовой прокатки труб | 1985 |

|

SU1360831A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ холодной пилигримовой прокатки многослойных труб | 1987 |

|

SU1488045A1 |

Авторы

Даты

1990-12-07—Публикация

1988-03-09—Подача