Изобретение относится к области ремонта наплавкой и может быть использовано для восстановления зубчатых валов-шестерен, шлицевых валов, втулок и других тяжелонагруженных деталей металлургического оборудования при износе значительного числа зубьев.

Целью изобретения .является повышение срока службы восстановленной детали за счет повышения стойкости зуба у его основания.

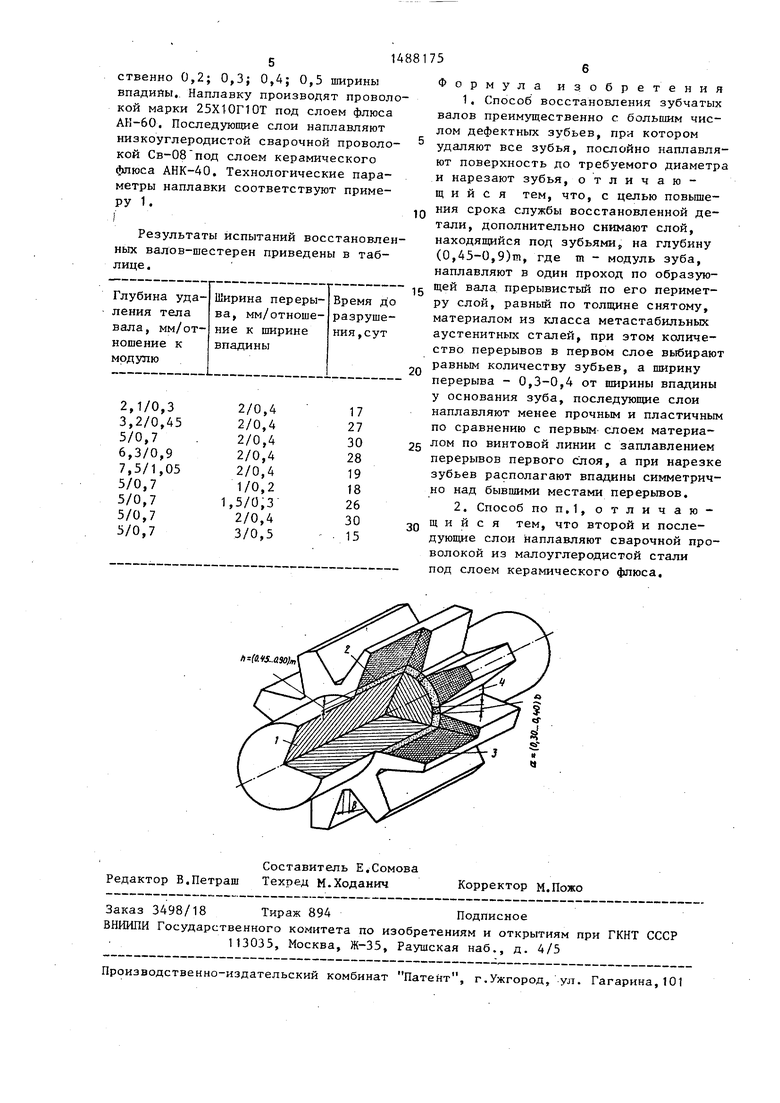

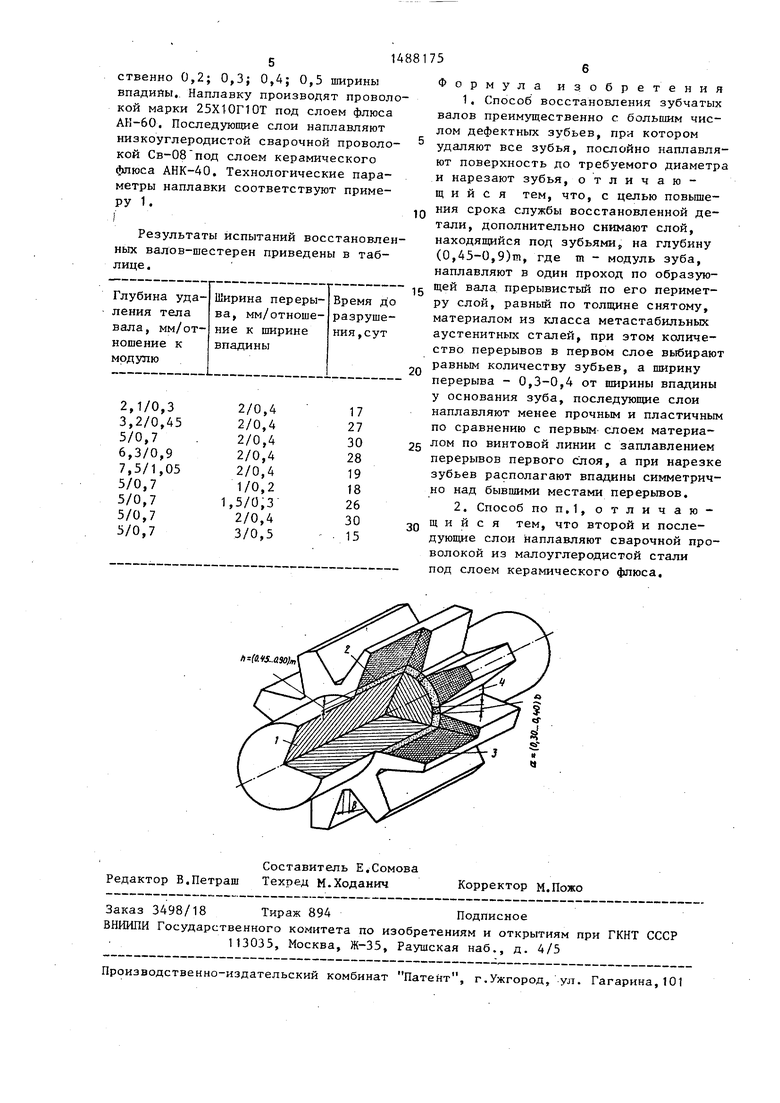

На чертеже показан зубчатый вал.

С поверхности вала 1 полностью удаляют все зубья и дополнительно снимают слой 2 вала на глубину h (0,45-0,90)m,где m - модуль зуба.

Затем на поверхность вала наплавляют продольными валиками слой 2, равный по толщине снятому, материалом из класса метастабильных аустенитных сталей. При этом на наплавляемой поверхности по периметру оставляют пропуски - перерывы шириной (0,3,.. ...0,4)Ь, где b - ширина впадины у основания зуба. После этого осуще- СТЗЛЯ1СТ многослойную наплавку по винтовой линии с использованием материала менее прочного и пластичного по сравнению с материалом первого слоя.

Наплавку ведут до получения нужного диаметра с заплавлением промежутков первого слоя, после чего нареза«

Сд

т зубья, 3, располагая впадины 4 имметрично над бывшими местами переывов « . Это позволяет избавиться от редного влияния поверхностных деектов вала, после наплавки первого рерывистого слоя из пластичного рочного материала получить в основании зуба участок с повышенными упругими свойствами и, следовательно, , . повысить стойкость зуба.

Последующие слои могут быть напавлены проволокой из малоуглеродистой стали -под слоем керамического флюса.j г

Толщина первого слоя, а следовательно, глубина удаляемого слоя оп- ределяются исходя из необходимости обеспечения требуемых пружинящих свойств подслоя в зоне крепления -. зуба. Способность подслоя демпфировать деформации сдвига в основании зуба является основным преимуществом указанного подслоя. Если подслой вьтолнить тонким, т,е, толщиной h 25

0,45 m, где та - модуль зуба, то его упругие свойства столь незначительны, что практически не сказываются на стойкости зубьев. Если указанный подслой толще, чем 0,9т, то он оказывается чрезмерно жестким, не проявляет в необходимой степени пружинящих свойств и стойкость зубьев не увеличивается.

Ограничение величины а в пределах (0,3-0,4)Ь обусловлено следующим, 35 В процессе эксплуатации в результате динамического воздействия на зуб в слое, наплавленном металлом, имеющим структуру метастабильного аустенита, протекает аустенитно-мартенситное 40 превращение, которое сопровождается увеличением объема. Наличие промежутка а, заплавленного более пластичным материалом., позволяет компенсировать

30

45

напряжения, связанные с описанным

выше процессом. Однако при достаточно малом « (аСО.ЗЬ) существует вероятность замыкания области аустенитного слоя, В этом случае происходит вытеснение из промежутков . пластичного 50 металла, т,е шестерня деформируется. При дальнейшей эксплуатации шестерни в результате фазовых превращений возможно возникновение усилий, направленных на отрыв зубьев,55

При а 0,4Ь в зоне крепления зуба, где концентрируются знакопеременные нагрузки, прилегает металл пониженной

г

. 5

5 0

0

5

0 5

прочности, в котором под воздействием этих нагрузок существует большая вероятность возникновения усталостных трещин. Этот фактор отрицательно сказывается на стойкости шестерни. При а : 0,4Ь в зоне крепления зуба находится металл со структурой метастабильного аустенита, обладает более высокой прочностью и в результате приложения знакопеременных нагрузок получает дополнительное упрочнение в результате фазовых прекращений, что отодвигает порог усталости.

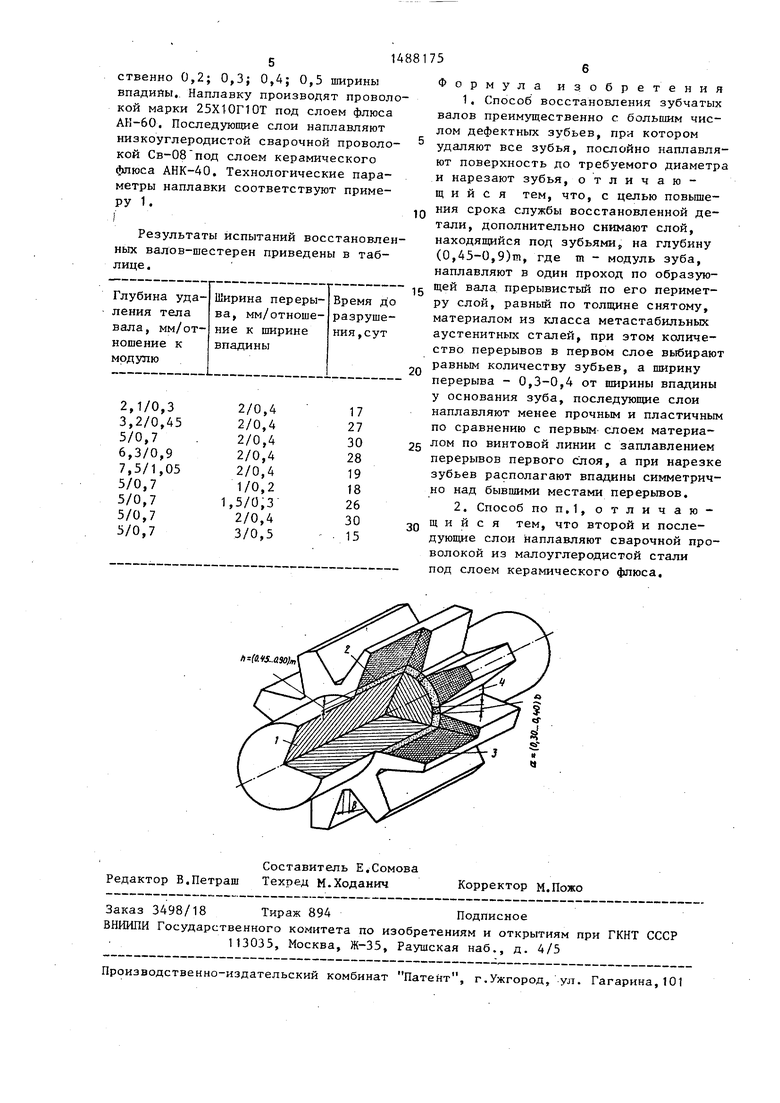

Пример 1, Восстанавливают вал-шестерню, модуль . Для этого на токарном станке удаляют поверхность вала на глубину 2,1; 3,2; 5,0; 6,3 и 7,5 мм от основания зуба, что в соотношении к модулю составляет 0,3т; 0,45т; 0,7т; 0,9т и 1,05т, Наплавку производят на универсальной наплавочной установке УМН-4М, Первый Слой наплавляют прерывисто с образованием по всей ширине шестерни сквозных перерывов шириной 2 мм материалом из класса метастабильных аустенитньгх сталей, Б качестве присадочного материала используют проволоку Нп- 25X1 On ОТ, Наплавку производят под флюсом- АН-60,

Последуюш е слои наплавляют по винтовой линии сварочной проволокой Св-08 из нйзкоуглеродистой стали под слоем керамического флюса АНК-40, За счет легирования металла шва флюсом твердость на поверхности наплавленного металла составляет 235 НВ,

Технологические параметры наплавки: диаметр проволоки 4 мм; сварочный ток 260-270 А; напряжение дуги 26- 28 В; скорость подачи проволоки 56 м/ч; скорость наплавки 28 м/ч; вылет электрода 40 мм; смещение с зенита 6 мм.

После наплавки детали обрабатываю т на зубонарезном станке и испытывают в механизме передвижения электромостового крана.

При м е р 2, Для определения влияния ширины перерьшов на повьшгение стойкости удаляют поверхность вала- Щестерни с модулем на глубину 5 мм (отношение к модулю О,7),.Наплавляют первый слой прерывисто с образованием по всей ширине шестерни сквозных перерывов величиной 1; 1,5; 2,0;и 3,0 мм, что составляет соответственно 0,2; 0,3; 0,4; 0,5 ширины впадийы. Наплавку производят проволокой марки 25X10riOT под слоем флюса АК-60, Последующие слои наплавляют низкоуглеродистой сварочной проволокой Св-08 под слоем керамического флюса АНК-40, Технологические параметры наплавки соответствуют приме- РУ 1. I ,

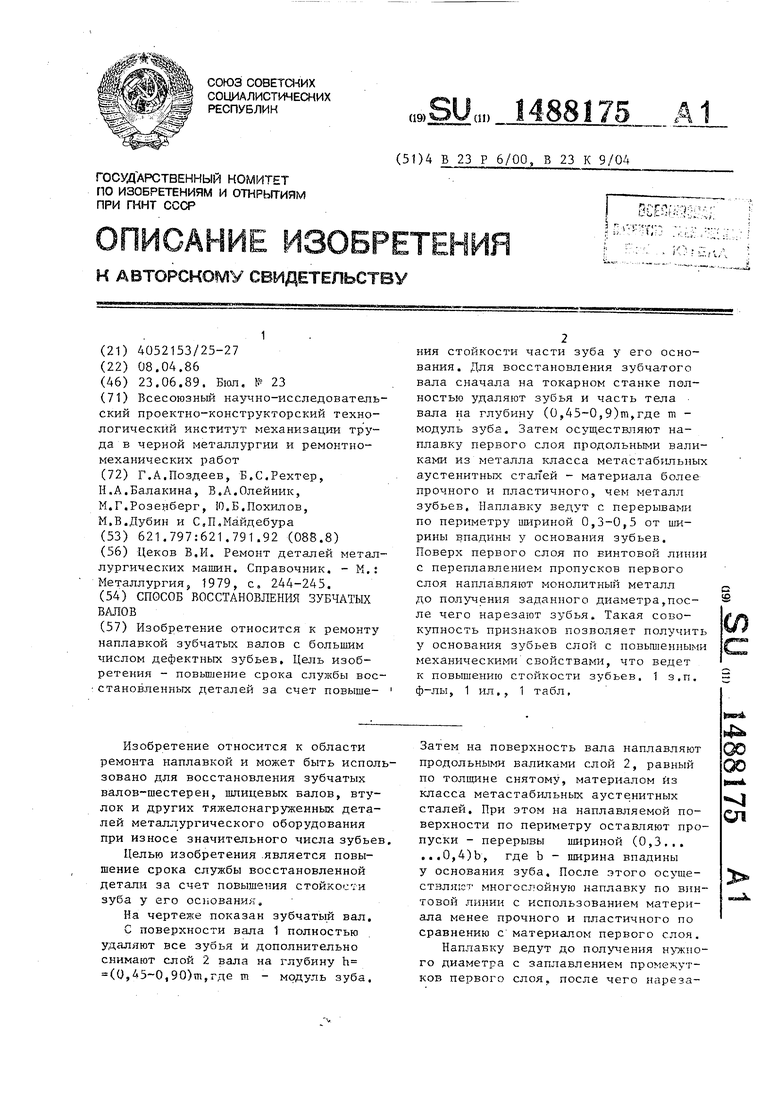

Результаты испытаний восстановленных валов-шестерен приведены в таблице .

148

88175 Ф

10

ормула изобретения

1.Способ восстановления зубчатых валов преимущественно с большим числом дефектных зубьев, при котором удаляют все зубья, послойно наплавляют поверхность до требуемого диаметра и нарезают зубья, отличающийся тем, что, с целью повышения срока службы восстановленной детали, дополнительно снимают слой, находящийся под зубьями,, на глубину (0,45-0,9)тп, где m - модуль зуба, наплавляют в один проход по образую g щей вала прерывистый по его периметру слой, равный по толщине снятому, материалом из класса метастабильных аустенитных сталей, при этом количество перерывов в первом слое выбирают равным количеству зубьев, а ширину перерыва - 0,3-0,4 от ширины впадины у основания зуба, последующие слои наплавляют менее прочным и пластичньм по сравнению с первым- слоем материалом по винтовой линии с заплавлением перерывов первого слоя, а при нарезке зубьев располагают впадины симметрично над бывшими местами перерывов.

2.Способ поп,1, отличающийся тем, что второй и последующие слои наплавляют сварочной проволокой из малоуглеродистой стали под слоем керамического флюса.

20

25

30

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2202422C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2009 |

|

RU2403138C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ С НАПЛАВЛЕННЫМ ПОКРЫТИЕМ И ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ С ИСПОЛЬЗОВАНИЕМ ЭТОГО СПОСОБА | 2003 |

|

RU2255845C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ С ПОВРЕЖДЕННЫМИ ШЕЙКАМИ | 2004 |

|

RU2281846C1 |

| СПОСОБ ФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ КОНТАКТНОЙ ПОВЕРХНОСТИ ОПОРНОЙ ЧАСТИ МОСТОВОГО СООРУЖЕНИЯ | 2009 |

|

RU2404321C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ (ВАРИАНТЫ) | 2013 |

|

RU2550069C1 |

| СПОСОБ ВЫСОКОПРОИЗВОДИТЕЛЬНОЙ АВТОМАТИЧЕСКОЙ ДУГО-КОНТАКТНОЙ НАПЛАВКИ ПОД ФЛЮСОМ С ПОПЕРЕЧНЫМИ КОЛЕБАНИЯМИ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2015 |

|

RU2613800C2 |

| Способ формирования антикоррозионного покрытия на изделиях из низкоуглеродистой стали | 2016 |

|

RU2649218C1 |

| Способ электродуговой широкослойной наплавки под флюсом износостойкого покрытия на цилиндрическую трубу | 2020 |

|

RU2739934C1 |

| Способ упрочнения стальных деталей | 1981 |

|

SU969757A1 |

Изобретение относится к ремонту наплавкой зубчатых валов с большим числом дефектных зубьев. Цель изобретения - повышение срока службы восстановленных деталей за счет повышения стойкости части зуба у его основания. Для восстановления зубчатого вала сначала на токарном станке полностью удаляют зубья и часть тела вала на глубину (0,45-0,9)M, где M - модуль зуба. Затем осуществляют наплавку первого слоя продольными валиками из металла класса метастабильных аустенитных сталей - материала более прочного и пластичного, чем металл зубьев. Наплавку ведут с перерывами по периметру шириной 0,3-0,5 от ширины впадины у основания зубьев. Поверх первого слоя по винтовой линии с переплавлением пропусков первого слоя наплавляют монолитный металл до получения заданного диаметра, после чего нарезают зубья. Такая совокупность признаков позволяет получить у основания зубьев слой с повышенными механическими свойствами, что ведет к повышению стойкости зубьев. 1 з.п.ф-лы, 1 ил, 1 табл.

(iits..

| Деков В.И | |||

| Ремонт деталей металлургических машин | |||

| Справочник | |||

| - М.: Металлургия, 1979, с | |||

| Нагревательный прибор для центрального отопления | 1920 |

|

SU244A1 |

Авторы

Даты

1989-06-23—Публикация

1986-04-08—Подача