иг.2

Изобретение относится к способам обработки металлов давлением, в частности к раскатке кольцевых изделий и может быть использовано на метал- лургических и машиностроительных предприятиях для изготовления плоских колец большого диаметра.

Цель изобретения - снижение трудоемкости изготовления кольца путем совмещения операций раскатки и осадки, увеличение производительности осадки и уменьшение расхода металла за счет повышения точности колец и ситаения припусков на механическую обработку.

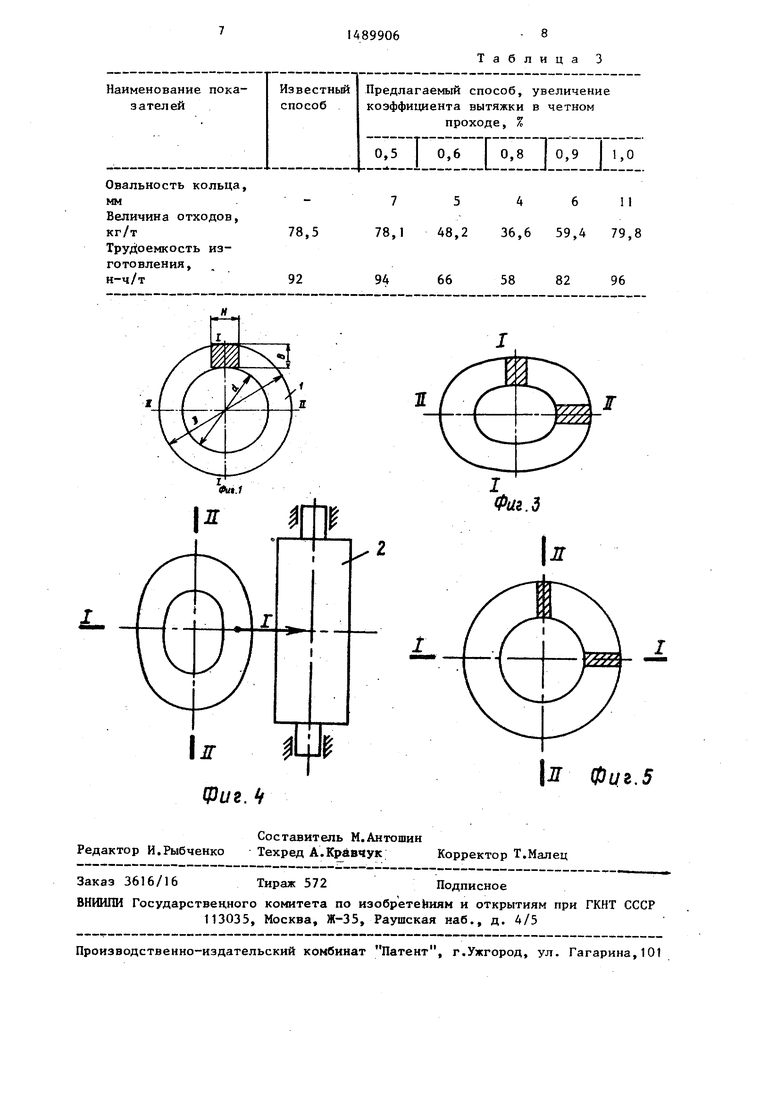

На (.1 показана исходная кольцевая заготовка, вид сверху; на фиг. начальное положение исходной заготовки в валках листопрокатного ста- на, вид сверху; на фиг.З - промежу-. точная заготовка после первого прохода, вид сверху; на фиг.4 - то же, перед вторым проходом, вид сверху; на фиг.З - кольцо после раскатки и осадки во втором проходе, вид сверху

Способ осуществляется следующим образом

Ползло кольцевую з аготовку 1 полу- чают одним из известных способов, например отрезкой от трубной заготовки. Заготовку нагреваЪт до температуры прокатки и помещают в валки 2

клети листопрокатного стана, прока

тывают с обжатием, обеспечивающим коэффициент вытяжки /L в поперечном сечении кольца, параллельном осям валков (сечение I-I). После прохода кольцо получает вытянутую в направ- лении прокатки форму (см.фиг.З), в сечении I-I площадь кольца уменьшается, в сечении II-II остается прежней, только перераспределяются размеры сечения о Кольцо после первого прохода разворачивают на 90° и снова задают в валки 2 (см.фиг.4)„ Во втором проходе площадь кольца в сечении II-II уменьшается, а в сечении I-I остается прежней, т.е. эллипр

ность кольца исправляется и оно после прокатки при условии равенства коэффициентов вь)тяжек снова приобретает круглую форму, но диаметры кольца d и D и толщина полотна В увеличиваются, высота кольца Н уменьшается.. Коэффициент вытяжки Я во втором проходе увеличивают на О,6-0,9% по сравнению с так как на форму кольца

0

Q

5

Q 5

0

5

влияет уширение при прокатке, которое неодинаково в сечениях I-I и II-II.

При увеличении /Ii2 меньше чем 1,006 1 и больше чем 1,009 А i увеличивается овальность кольца и расход металла на изготовление колец. При необходимости процесс прокатки повторяют до получения требуемого размера коль.ца, но при условии соблюдения коэффициентов вытяжек и при четном числе проходов прокатки.

Пример. Для получения плоского кольца из сплава ВТ-6 используют полую кольцевую заготовку, которую нагревают до 980 С и раскатывают за 6 проходов прокатки на листопрокатном реверсивном стане 2000. Технологический маршрут прокатки приведен в табЛо1.

Раскатанное и осаженное кольцо обтачивают по наружному диаметру на готовый размер 1280 мм и по внутреннему диаметру на размер 740 мм, определяют величину отходов. Такое же кольцо получают по прототипу, т„е. последовательной раскаткой на кольце- прокатном стане и осадкой на прессе. Кольцо осаживают до размера 14 мм, обтачивают и определяют величину отходов и трудоемкость.

Результаты сравнения приведены в табл„2.

Трудоеьжость изготовления колец снижается на 34 н-ч/т, величина отходов уменьшается на 41,9 кг/т.

П р и м е р 2„ Такое же кольцо, как и 3 примере 1, получают раскаткой и осадкой заготовки на листопрокатном .стане за 6 проходов, отношение .я в последнем чистовом проходе принимаю.т равным 1,005; 1,006; 1,009 и 1,01, т„е. коэффициент вытяжки в четном проходе увеличивают на 0,5; 0,6; 0,9 и 1,0%, определяют величину отходов, сравнивают с известным способом при отношении пп . Результаты приведены в т аб JI о 3.

Как видно из табл.3, минимальная овальность кольца, величина отходов и трудоемкость изготовления наблюдаются при увеличении коэффициента вытяжки в четном проходе на 0,6 - 0,9% по сравнению с нечетным, что объясняется неодинаковыми условиями уширения металла при прокатке в сечениях I-I и И-И.

51

Таким образом, предлагаемый способ изготовления плоских колец позволяет снизить трудоемкость изготовления на 10-34 н-ч/т, уменьшить величину отходов металла на 19,1 - 41,9 кг/т.

Формула изобретения

Способ изготовления плоских кольцевых дисков, включающий получение полой кольцевой заготовки, нагрев и горячую раскатку заготовки с увеличением диаметра кольца, последующую ее осадку и термообработку, отличающийся тем, что, с целью снижения трудоемкости изготовления

8У906

изделий и уменьшения расхода металла, раскатку и осадку кольца производят одновременно продольной про.- каткой заготовки в двухвалковом стаb

не с цилиндрическими валками за несколько проходов, после первого и каждого последующего нечетного прохода промежуточную заготовку разво- 10 рачивают на 90 в плоскости прокатки и задают в валки в развернутом положении, а коэффициент вытяжки поперечного сечения кольца, параллельного осям валков, в каждом четном проходе 15 увеличивают на 0,6-0,9% по сравнению с коэффициентом вытяжки в предыдущем нечетном проходе, причем раскатку и осадку заканчивают четным проходом прокатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ И ПРОКАТКИ ИЗ НИХ ТОВАРНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ И ПЕРЕДЕЛЬНЫХ ТРУБ ДЛЯ ПОСЛЕДУЮЩЕГО ПЕРЕКАТА НА СТАНАХ ХПТ | 2006 |

|

RU2322317C2 |

| Способ производства колец с внутренним гребнем | 1989 |

|

SU1697955A1 |

| Способ производства кольцевых изделий с наружным гребнем | 1989 |

|

SU1733172A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ЛИСТА | 2011 |

|

RU2494829C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТОВАРНЫХ ТРУБ РАЗМЕРОМ 150×2×1200 мм ПОВЫШЕННОЙ ТОЧНОСТИ ПО ДИАМЕТРУ И СТЕНКЕ ИЗ СТАЛИ МАРКИ 12Х12М1БФРУ-Ш (ЭП 450У-Ш) ДЛЯ РЕАКТОРОВ НОВОГО ПОКОЛЕНИЯ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2542147C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПРОКАТА | 1997 |

|

RU2127643C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2006 |

|

RU2311980C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕМЕРНЫХ ОТРЕЗКОВ ТРУБ | 2022 |

|

RU2786705C1 |

| Способ изготовления тонкой полосы | 1978 |

|

SU740332A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТОВАРНЫХ ТРУБ РАЗМЕРОМ 170±1,5×3±0,25×370 мм ПОВЫШЕННОЙ ТОЧНОСТИ ПО СТЕНКЕ ИЗ СТАЛИ МАРКИ 16Х12МВСФБР-Ш ДЛЯ РЕАКТОРОВ НОВОГО ПОКОЛЕНИЯ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2545970C2 |

Изобретение относится к обработке металлов давлением, в частности к раскатке кольцевых деталей преимущественно большого диаметра. Цель - снижение трудоемкости изготовления кольца путем совмещения операций раскатки и осадки, увеличения производительности осадки и уменьшение расхода металла за счет повышения точности колец и снижения припусков на механическую обработку. Кольцевую заготовку 1 прокатывают в двухвалковом стане 2 с цилиндрическими валками за несколько проходов. После первого и каждого последующего нечетного проходов полуфабрикат поворачивают на 90° в плоскости прокатки. В каждом четном проходе коэффициент вытяжки поперечного сечения заготовки, параллельного осям валков, увеличивают на 0,6-0,9% по сравнению с коэффициентом вытяжки предыдущего прохода. Прокатку заканчивают четным проходом. 5 ил., 3 табл.

78,536,6 92- 58

Таблица 1

Таблица 2

Овальность кольца, ммВеличина отходов, кг/т

Трудоемкость изготовления, н-ч/т

Таблица 3

7 5 4 6 11 78,1 48,2 36,6 59,4 79,8

94

66

58 82

96

У Фиг,5

| Способ изготовления изделий кольцевой формы | 1982 |

|

SU1134269A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-06-30—Публикация

1987-10-09—Подача