Предлагаемое изобретение относится к области металлургии, а точнее к методам пластической обработки металла.

Известный способ производства труб из стали [1] включает выплавку стали, ее разливку в слитки, деформацию слитков в трубные заготовки, горячее прессование, последующую термообработку.

Во всех случаях применения труб для изготовления элементов трубопроводных систем приходится приобретать в качестве заготовки трубу большей длины (с положительным допуском). Нельзя применять заготовки с отрицательным допуском, поскольку есть вероятность, что на всю конструкцию длины труб или трубы не хватит. В результате после монтажа остаются немерные отрезки труб, которые необходимо утилизировать.

Существуют способы обработки труб, например, способ, описанный в патенте [2]. Способ предполагает холодную прокатку трубы, при этом в качестве заготовки используют трубу, бывшую в эксплуатации, подвергают ее термообработке, осветлению и правке, после чего подвергают ее холодной прокатке с общей деформацией металла в очаге деформации не менее 30%.

Недостатком способа является то, что он рассчитан на утилизацию бывшей в употреблении трубы, а не короткого немерного отрезка.

Существующие методы холодной прокатки труб направлены на деформацию длинных, а не коротких заготовок. Передняя и задняя часть трубы при способе холодной прокатки портится захватами прокатного стана и удаляется в обрезь.

Обрезь большей частью используется в качестве металлолома и может быть переплавлена и превращена снова в прокат, что описано, например, в описании к патентам [3-5]. Недостатком такой технологической схемы является большой расход энергии на превращение отходов производства в товарный продукт. Действительно, металл необходимо нагреть до высокой температуры, расплавить, а затем деформировать, с использованием таких энергоемких устройств, как печи для плавления и устройства для разливки металла.

Вместе с тем, в промышленности существует потребность в изготовлении не только труб, но и плоского проката. Целесообразно изготавливать такие изделия непосредственно из отходов в виде немерных отрезков труб, остающихся после монтажа трубопроводов или элементов дизайна.

По патенту США № US2011247794 [6] способ обработки труб включает разделку исходной трубы на мерные и немерные отрезки, плющение отрезков с получением плоского профиля. В описании к патенту предложено плющить мерные отрезки труб с целью создания плоского профиля, имеющего полость между стенками трубы для пропускания теплоносящего агента. Недостатком является применение для дальнейшего использования именно мерных концов труб, немерные остатки при этом остаются не использованными. Их утилизация может быть проведена с применением описанных выше методов: переплава, литья, нагрева, деформации. Все эти процессы являются энергоемкими. Поэтому в этом способе задача обработки отходов в виде немерных отрезков труб оказалась не решена.

Именно немерные отрезки труб предложено использовать в описании к патенту RU 2579856 [7]. Способ включает использование немерных отрезков труб в качестве заготовок для последующей обработки давлением, в том числе плющение немерных отрезков труб с получением плоского профиля и их последующую прокатку с получением сдвоенной полосы, и разделение сдвоенной полосы на одиночные полосы посредством отрезания кромок. В этом случае обработка металла ведется без переплава с получением товарного продукта. Способ выбран в качестве прототипа.

Недостатком способа по прототипу является необходимость использования специальных устройств для плющения труб. Процесс плющения связан с применением либо прокатных станов, либо прессов. Применение прокатных станов вызывает затруднение в том, что по условиям захвата должны применяться валки больших диаметров с соответствующим устройством главной линии привода, что удорожает процесс. Применение прессов делает схему плющения периодической с созданием неравномерностей деформации на стыках отдельных рабочих ходов. Желательно применение непрерывного процесса деформации, которым является, например, кольцевая прокатка.

Предлагаемое изобретение направлено на достижение технического результата, заключающегося в возможности обработки немерных труб с наличием стадии непрерывной обработки и получения из них продукта товарного вида без применения энергоемких процессов переплава.

Способ переработки немерных отрезков труб включает использование немерных отрезков труб в качестве заготовок для последующей обработки давлением. Он отличается тем, что осуществляют порезку немерных отрезков на мерные длины с приданием формы кольца и прокатку их в кольцепрокатном стане с получением кольцевой ленты и разрезку кольцевой ленты с получением плоской полосы.

Здесь используются преимущества кольцевой прокатки, где стенка кольца размещена между валками. При одном обороте кольцевой заготовки используется конкретное и часто небольшое обжатие стенки. При следующем обороте применяется следующее обжатие и так до тех пор, пока не получится нужная толщина заготовки. При этом отсутствуют этапы захвата полосы валками, характерные для обычной прокатки. Процесс становится непрерывным. Длина окружности заготовки постепенно увеличивается. После применения операции разрезки будет получена достаточно длинная разомкнутая лента, с приобретением товарного вида.

Как вариант предлагается осуществлять на кольцепрокатном стане горячую прокатку, что обусловлено необходимостью повышения пластичности металла и снижением нагрузок на конструкцию и привод стана.

Полученная в результате кольцевой прокатки разомкнутая лента обладает кривизной, потому что ее форма была приближена к форме кольца. В том числе для тонкостенных колец, форма может отклоняться от круга, то есть больше походить на эллипс, как это отмечается в описании к патенту [8].

Поэтому предлагается разомкнутую ленту подвергать правке для устранения первичной криволинейности.

Другой вариант заключается в том, чтобы разомкнутую ленту не править, а сразу наматывать под натяжением на барабан с формированием рулона. Полоса в рулоне является также товарным продуктом. Часто правку полосы из рулона производят на предприятии - потребителе.

Для продолжения утонения разомкнутой ленты может применяться последующая прокатка, но уже на листопрокатном стане.

Таким образом, здесь показано, что, используя заявленные приемы, удается решить поставленную техническую задачу, заключающегося в возможности обработки немерных труб и получения из них плоского проката без применения энергоемких процессов переплава.

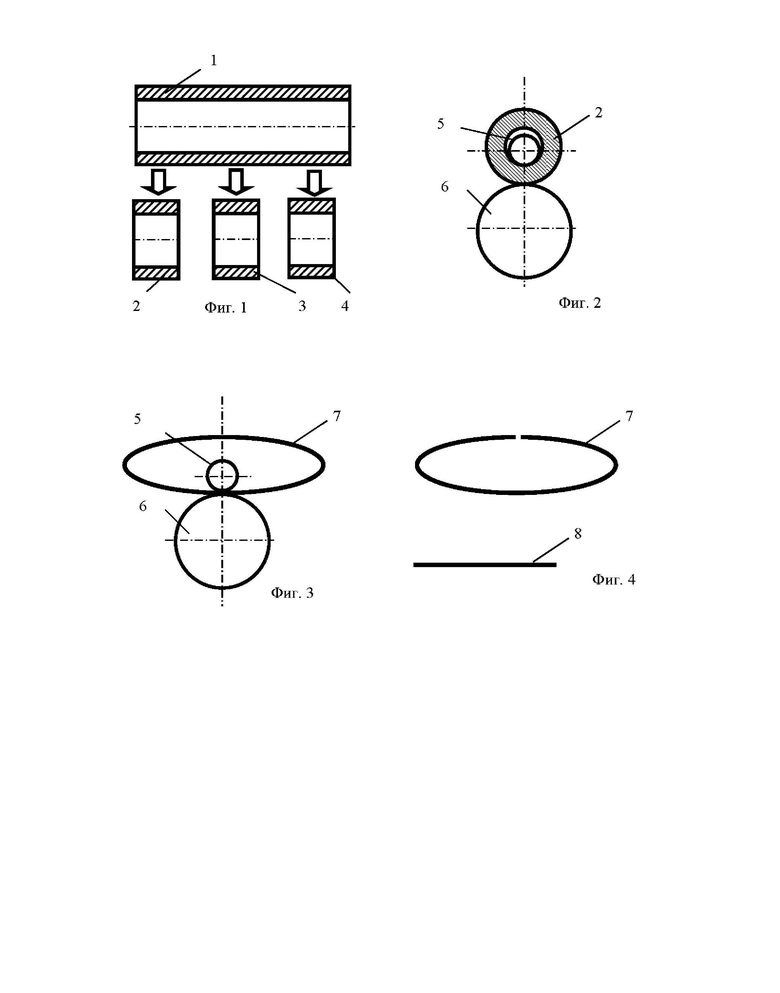

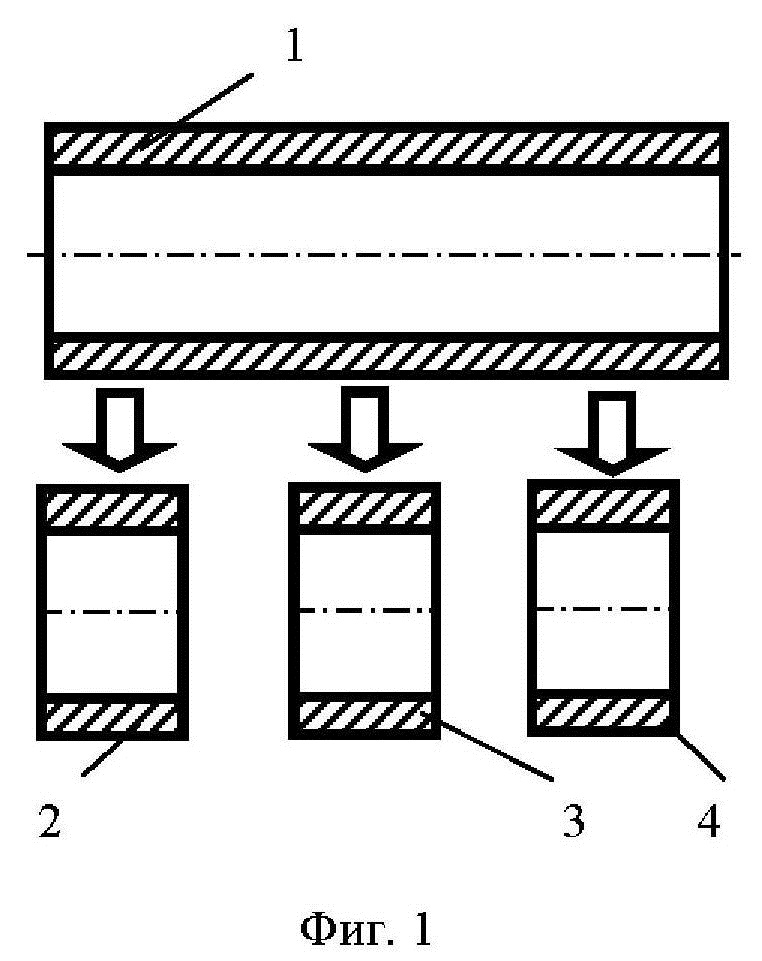

На фиг. 1 изображена схема сплющивания разрезки трубной заготовки. На фиг. 2 отображена упрощенная схема начала кольцевой прокатки, а на фиг. 3 конца прокатки. На фиг. 4 показана схема разрезки кольца с получением плоского проката.

Способ осуществляется следующим образом.

Короткий немерный отрезок трубы 1 (фиг. 1) разрезают на мерные длины, в результате они приобретают форму колец 2, 3, 4. Каждое из колец, например, кольцо 2 (фиг. 2) размещают между валками 5 и 6 кольцепрокатного стана и подвергают прокатке с утонением стенки. В соответствии с законом постоянства объема при уменьшении толщины увеличивается диаметр кольца и, соответственно длина окружности. Это видно на физ. 3, где за счет действия силы тяжести сам прокат потерял первоначальную форму и приобрел форму кольцевой ленты. Такого формоизменения может не происходить, если прокатка ведется до умеренных толщин стенок.

Кольцевую ленту 7 (фиг. 4) разрезают, что дает возможность частичного распрямления и подвергают правке для устранения первичной криволинейности, унаследованной от формы кольца с получением плоского проката 8.

Разомкнутую ленту подвергают смотке в рулон при натяжении, устраняющей первичную криволинейность, унаследованную от формы кольца. Для дальнейшего утонения разомкнутую ленту прокатывают на листопрокатном стане.

Пример 1. При наличии отрезка трубы длиной 570 мм наружным диаметром 200 мм с толщиной стенки 30 мм ее можно разрезать на кольца высотой 120 мм. Внутренний диаметр кольца окажется равным 200 - 30*2 = 140 мм, а средний диаметр кольца окажется равным 200 - 30 = 170 мм. Длина окружности по среднему диаметру составит величину 3,14 * 170 = 534 мм.

На кольцепрокатном стане кольца раскатывают до толщины стенки 6 мм, при этом коэффициент утонения стенки составит 30/6 = 5. При отсутствии уширения кольца при прокатке этот коэффициент равен коэффициенту вытяжки λ = 5. Соответственно длина окружности кольца окажется равной 534*5 = 2670 мм. После разрезки кольца эта длина окажется длиной плоского проката. Такая длина уже переводит отходы производства в товарный продукт. Для примера, по ГОСТ 103-2006 товарной длиной проката является продукция длиной, начиная от 2 м.

Если обжатие за один оборот кольца в стане составит 0,5 мм, то придется сделать (30-6)/0,5 = 48 оборотов. При прокатке на обычном листопрокатном стане это привело бы к дискретизации процесса в 48 проходов прокатки. Применение кольцевой прокатки приводит к непрерывному режиму обработки.

Кольцевую прокатку желательно вести в горячем состоянии. Достижение горячего состояния зависит от температуры рекристаллизации металла или сплава. Например, для многих сплавов алюминия эта температура окажется выше 200°С, для латуней от 250 до 480°С, для нержавеющей стали выше 900°С.

Пример 2. С использованием условий предыдущего примера, возможно дальнейшее увеличение товарной длины продукта. Для этого полученную полосу толщиной 6 мм перекатывают на листопрокатном стане с коэффициентом вытяжки 3 с получением полосы толщиной 2 мм. При этом длина продукта увеличивается до 2670*3 = 8010 мм. Такая длина уже намного превышает минимальную длину, указанную в стандарте, и тем более относит полученный продукт к товарному виду, поскольку потребителей интересует достаточно длинномерный прокат.

Приведенные примеры осуществления способа показывают, что с их применением возможно достижение технического результата, заключающегося в возможности обработки немерных труб с наличием стадии непрерывной обработки и получения из них продукта товарного вида без применения энергоемких процессов переплава.

Источники информации

1. Патент РФ №2276695. Нержавеющая сталь для производства труб и способ производства труб из нержавеющей стали / Пумпянский Д.А., Марченко Л.Г., Столяров В.И. и др. МПК C22C 38/40, C21D 7/04, C21D 8/10. Заявка 2004133365/02 от 16.11.2004. Заявитель ЗАО "Трубная Металлургическая Компания. Опубл. 20.05.2006.

2. Патент РФ №2292970. Способ обработки труб из титановых сплавов и коррозионно-стойких сталей / Сериков С.В., Сериков С.С., Сериков А.С. МПК B21B 21/00. Заявка: 2004121473/02 от 14.07.2004. Заявитель ООО "Специальные Стали и Сплавы». Опубл. 10.02.2007.

3. Свидетельство РФ на полезную модель №17148. Мини-завод для получения металлопродукции. Буркин С.П., Логинов Ю.Н., Миронов Г.В., Коршунов Е.А. Заявка №99101026/20(001017). МПК 7В22D 11/14, С21С 5/56, Опубл. 18.01.1999. Бюл. №8.

4. Патент РФ №2106930. Комплекс для получения металлопродукции / Буркин С.П.; Миронов Г.В.; Коршунов Е.А.; Логинов Ю.Н. МПК B22D 11/14, B21B 1/46. Заявка 96106819/02 от 08.04.1996. Заявитель АО НПВФ "Белый соболь". Опубл. 20.03.1998.

5. Патент РФ №2033886. Способ производства металлопродукции и устройство для его осуществления / Буркин С.П., Логинов Ю.Н., Коршунов Е.А., Андрюкова Е.А. МПК: B22D 11/00, B22D 18/02. Заявка 5056507/02. Заявитель «Институт обработки давлением». Опубл. 30.04.1995.

6. Патент № US 2011247794. Flattened tubes for use in heat exchangers and other systems, and associated methods of manufacture and use / Arment Bradley; Arndt Barton; Nixon Forrest etc. МПК B23P 15/26; F28F 1/10. Заявка US 201113077621 от 2011.03.31.

7. Патент RU 2579856. Способ получения полос из немерных отрезков труб / Логинов Ю.Н., Мальцева Л.А., Батуева Е.А. Заявка: 2014118250/02, 05.05.2014. Опубл. 10.11.2015. МПК B21B 1/26.

8. Патент RU 2260492. Cпособ прокатки колец с ограниченной толщиной. / Целиков Н.А. (RU), Тонконогов В.Я. (RU), Шагас Л.Я. (RU), Гуринчук Э.Е. (RU), Рысс А.Б. (RU), Калмыков В.Б. (RU) МПК B21H 1/06. ОАО "Всероссийский научно-исследовательский и проектно-конструкторский институт металлургического машиностроения им. акад. Целикова". Заявл 10.02.2004. Опубл. 20.09.2005.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ НЕМЕРНЫХ ОТРЕЗКОВ ТРУБ | 2022 |

|

RU2778317C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОС ИЗ НЕМЕРНЫХ ОТРЕЗКОВ ТРУБ | 2014 |

|

RU2579856C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ТИПА СТАКАН ИЗ НЕМЕРНЫХ КОНЦОВ ТРУБ | 2014 |

|

RU2580257C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБ ИЗ ТИТАНОВЫХ СПЛАВОВ В ТЕКСТУРОВАННОМ СОСТОЯНИИ | 2023 |

|

RU2820864C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 1991 |

|

RU2010633C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ ПОЛОЙ ЗАГОТОВКИ | 2014 |

|

RU2572682C2 |

| СПОСОБ УТИЛИЗАЦИИ ДЕМОНТИРОВАННЫХ МАГИСТРАЛЬНЫХ ТРУБ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2530429C1 |

| Способ изготовления колец | 1989 |

|

SU1764749A1 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБЫ ИЗ ТЕХНИЧЕСКИ ЧИСТОГО ТИТАНА С РАДИАЛЬНОЙ ТЕКСТУРОЙ | 2012 |

|

RU2504598C2 |

Изобретение относится к способу переработки немерных отрезков труб. Осуществляют порезку немерных отрезков труб на мерные длины с приданием формы кольца и прокатку их в кольцепрокатном стане с получением кольцевой ленты. Разрезку кольцевой ленты с получением разомкнутой ленты. В результате обеспечивается возможность переработки немерных труб с наличием получения из них продукта без применения энергоемких процессов переплава. 4 з.п. ф-лы, 4 ил., 2 пр.

1. Способ переработки немерных отрезков труб, включающий использование немерных отрезков труб в качестве заготовок для последующей обработки давлением, отличающийся тем, что осуществляют порезку немерных отрезков труб на мерные длины с приданием формы кольца и прокатку их в кольцепрокатном стане с получением кольцевой ленты и разрезку кольцевой ленты с получением разомкнутой ленты.

2. Способ переработки немерных отрезков труб по п.1, отличающийся тем, что прокатку труб мерной длины в кольцепрокатном стане с получением кольцевой ленты ведут в горячем состоянии.

3. Способ переработки немерных отрезков труб по п.1, отличающийся тем, что разомкнутую ленту подвергают правке для устранения первичной криволинейности, унаследованной от формы кольца.

4. Способ переработки немерных отрезков труб по п.1, отличающийся тем, что разомкнутую ленту подвергают смотке в рулон при натяжении, устраняющей первичную криволинейность, унаследованную от формы кольца.

5. Способ переработки немерных отрезков труб по п.1, отличающийся тем, что разомкнутую ленту прокатывают на листопрокатном стане.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОС ИЗ НЕМЕРНЫХ ОТРЕЗКОВ ТРУБ | 2014 |

|

RU2579856C2 |

| СПОСОБ УТИЛИЗАЦИИ ДЕМОНТИРОВАННЫХ МАГИСТРАЛЬНЫХ ТРУБ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2532677C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ОБОДОВ КОЛЕС | 2003 |

|

RU2261155C2 |

| US 4688407 A, 25.08.1987. | |||

Авторы

Даты

2022-12-23—Публикация

2022-04-20—Подача