Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении различного по сечению металлопроката мелкого и среднего сорта.

Известна продольная прокатка слитков на крупносортных станах типа "блюминг" с последующей прокаткой блюмсов на средне- и мелкосортных станах (см., например, А.И.Целиков. Теория продольной прокатки).

При продольной прокатке происходит многократная вытяжка слитка в продольном направлении, что приводит к большим производственным площадям прокатных станов. Классический пример продольной прокатки мелкого сорта очень трудоемок, поэтому дорог, т.к. металл перед прокаткой как на средне-, так и на мелкосортных станах приходится нагревать, а после прокатки требуется и межоперационный отжиг.

Известны также способ изготовления колец и инструмент для его осуществления, при котором заготовку устанавливают во вращающуюся матрицу и раскатывают выступающую ее часть наклонным вращающимся пуансоном до степени деформации выступающей части заготовки (слитка), обеспечивающей отрыв образованного кольца от оставшейся в матрице части заготовки (слитка). (См. а. с. N 1194551, кл. B 21 H 1/02 - прототип).

С помощью известного способа возможно получение только кольцевых деталей.

Известен способ изготовления металлопроката, при котором производят формообразование из слитка, блюмса или заготовки проката требуемого сорта (Чибисов Ю.М.Прокатное производство. - М.: Металлургия, 1958, с.413 - прототип).

Недостатком указанного известного способа является его трудоемкость.

Задача настоящего изобретения - снижение трудоемкости прокатного передела.

Поставленная задача решается за счет того, что формообразование осуществляют путем торцовой раскатки выступающей части установленного во вращающуюся матрицу слитка, блюмса или заготовки наклонным вращающимся пуансоном до степени деформации выступающей части, обеспечивающей отрыв образованного кольца от оставшейся в матрице части слитка, блюмса или заготовки, причем кольцо имеет сечение, по форме соответствующее сечению проката требуемого сорта, а по площади - на 10 - 20% превышающее последнее, после чего кольцо разрезают, разгибают в прямую линию и подвергают продольной прокатке в калибровочных проходах.

Для полного использования металла торцовую раскатку колец от слитка осуществляют многократно до полного его окончания.

Для решения проблемы резки-рубки непрерывного слитка торцовую раскатку слитка объединяют с процессом его получения путем непрерывной разливки стали.

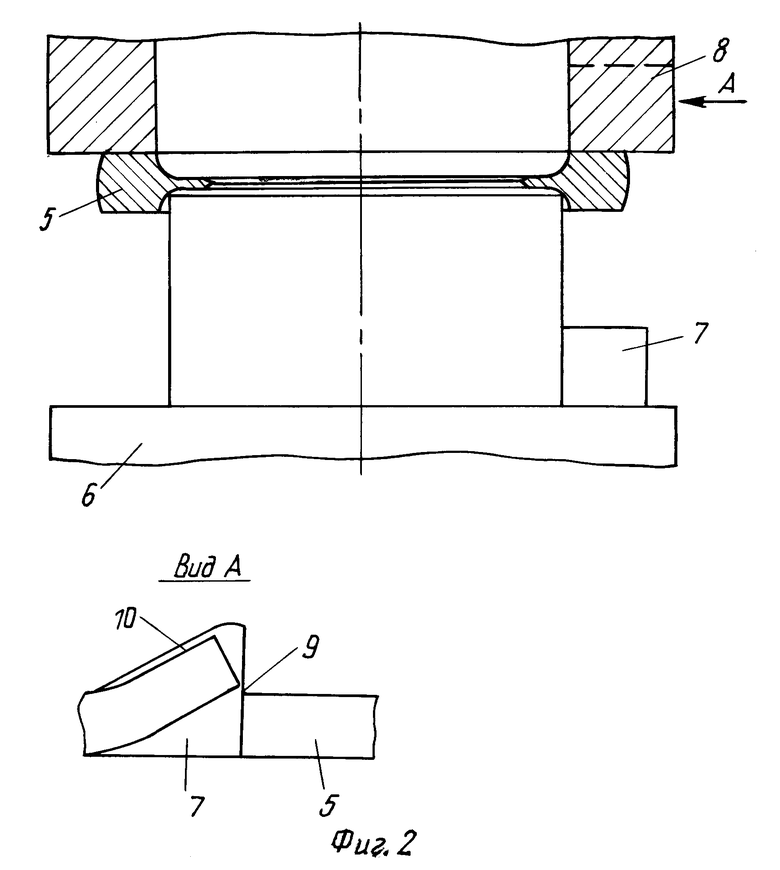

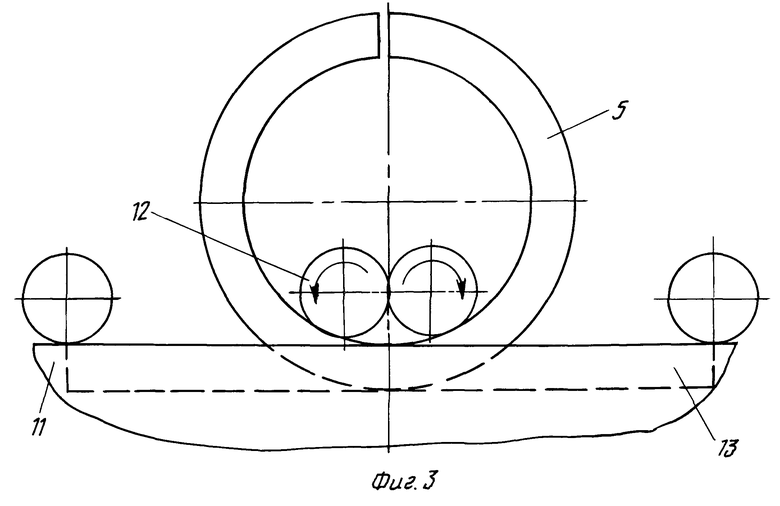

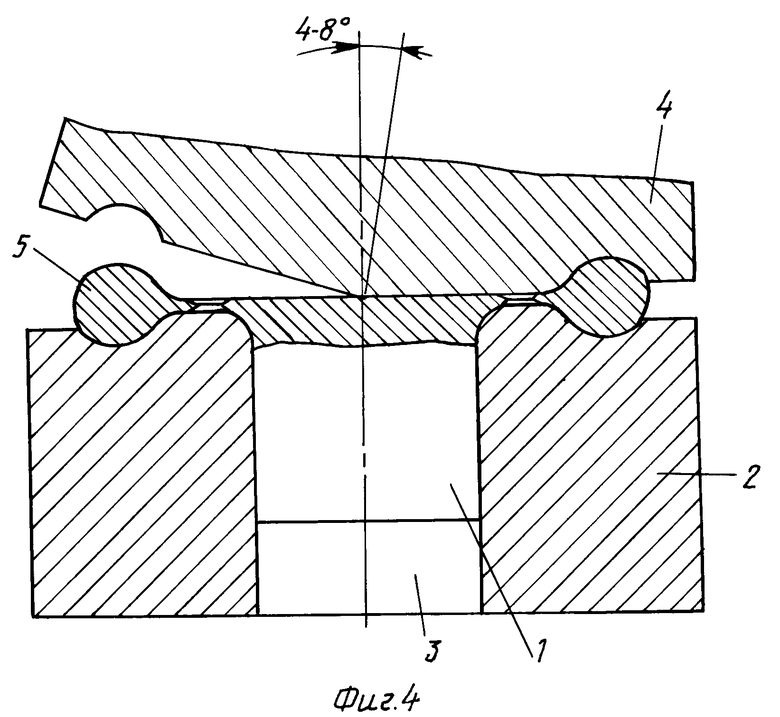

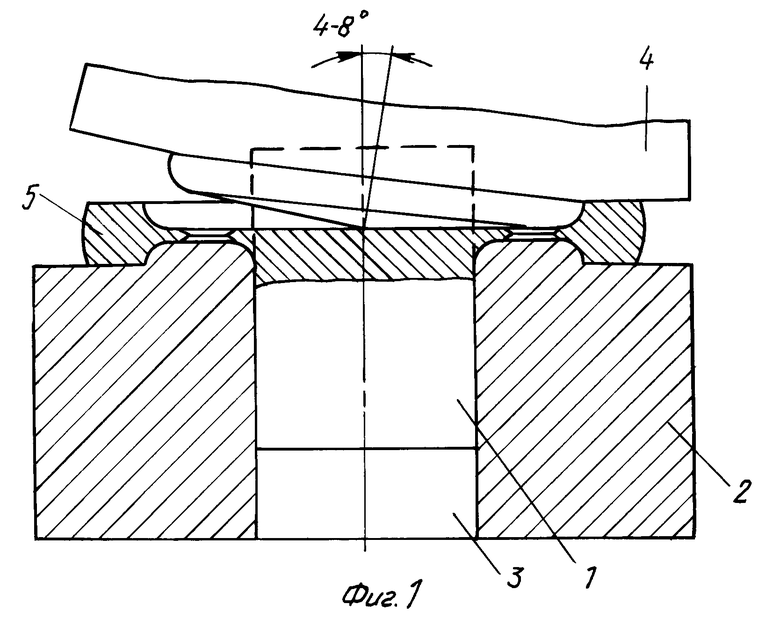

Предлагаемый способ иллюстрируется следующими чертежами. На фиг.1 представлена предлагаемая схема торцовой раскатки кольца с квадратным профилем сечения; на фиг.2 - схема обрезки внутреннего заусенца и одновременной разрубки кольца; на фиг. 3 - схема выпрямления разрубленного кольца; на фиг. 4 - предлагаемая схема торцовой раскатки кольца с круглым профилем сечения.

Способ реализуется следующим образом. Заготовка 1 (см. фиг.1) устанавливается в матрицу 2 на выталкиватель 3 и раскатывается пуансоном 4 до степени деформации, при которой обеспечивается отрыв полуфабриката 5 от заготовки 1. Пуансон и матрица спроектированы таким образом, что при их смыкании образуется калибр необходимого квадратного профиля. Далее (см. фиг.2) полуфабрикат 5 устанавливается на прошивник 6, имеющий боковой нож 7. При ходе обрезной матрицы 8, установленной на ползуне, внутренний заусенец обрезается, а в конце хода матрицы происходит разрубка кольца между боковым ножом 7 и острым краем 9 профильного углубления 10 матрицы 8. При этом часть разрубленного кольца отгибается в профильное углубление 10. Разрубка кольца может быть выделена в отдельную операцию. Разрубленное кольцо разгибают (см. фиг. 3) в специальном устройстве, имеющем желоб 11, куда устанавливается полуфабрикат 5, внутрь которого вставляются два разгибающих валка 12. Перемещение валков в противоположные стороны обеспечивает разгиб полуфабриката 5 в пруток 13. Для устранения искажения профиля проката при разгибе и остаточной кривизны концов металлопрокат подвергают одному-двум калибровочным проходам на мелкосортном стане продольной прокатки. На фиг.4 представлена схема раскатки полуфабриката с круглым (овальным) поперечным сечением.

В случае раскатки колец от слитка в последнем происходит проработка дендритной структуры центра слитка при перемещении металла от середины к краю слитка.

Применение изобретения обеспечит непосредственное получение проката мелкого и среднего сорта от массивных слитков. Например, прокат диаметром 30 мм получается сразу нужного размера от слитка диаметром или со стороной квадрата 500 мм, что в условиях АО "Ижсталь" снижает стоимость металлопроката с 2,5 млн. руб. до 1,8 млн. руб. за 1 т.

Наибольший эффект от применения изобретения достигается при соединении способа с непрерывной разливкой стали - в этом случае одновременно решается проблема резки непрерывного слитка.

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении различного по сечению металлопроката мелкого и среднего сорта. Способ позволяет заменить продольную прокатку торцевой раскаткой с уменьшением затрат примерно на 30%, особенно при изготовлении мелкого сорта. Способ заключается в торцевой раскатке выступающей из матрицы части слитка с одновременным отделением раскатанного кольца с профилем сечения, соответствующим нужному профилю металлопроката, последующей разрубке образованного кольца и его разгибе в прямую линию. Для устранения кривизны концов полученный пруток подвергается одному-двум калибровочным проходам на стане продольной прокатки. Наибольший эффект достигается при соединении способа с непрерывной разливкой стали. В этом случае одновременно решается проблема резки непрерывного слитка. 2 з.п. ф-лы, 4 ил.

| Чибисов Ю.М | |||

| Прокатное производство | |||

| - М.: Металлургиздат, 1958, с | |||

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ГАЛЕЙ | 1923 |

|

SU413A1 |

| Способ изготовления кольцевых деталей раскаткой | 1977 |

|

SU699732A1 |

| Способ изготовления колец и инструмент для его осуществления | 1983 |

|

SU1194551A1 |

| Способ изготовления кольцевых деталей раскаткой | 1987 |

|

SU1500424A1 |

| US 3611771 A, 12.10.71 | |||

| US 4612789 A, 23.09.86 | |||

| US 4193283 A, 18.03.80. | |||

Авторы

Даты

1999-03-20—Публикация

1997-07-29—Подача