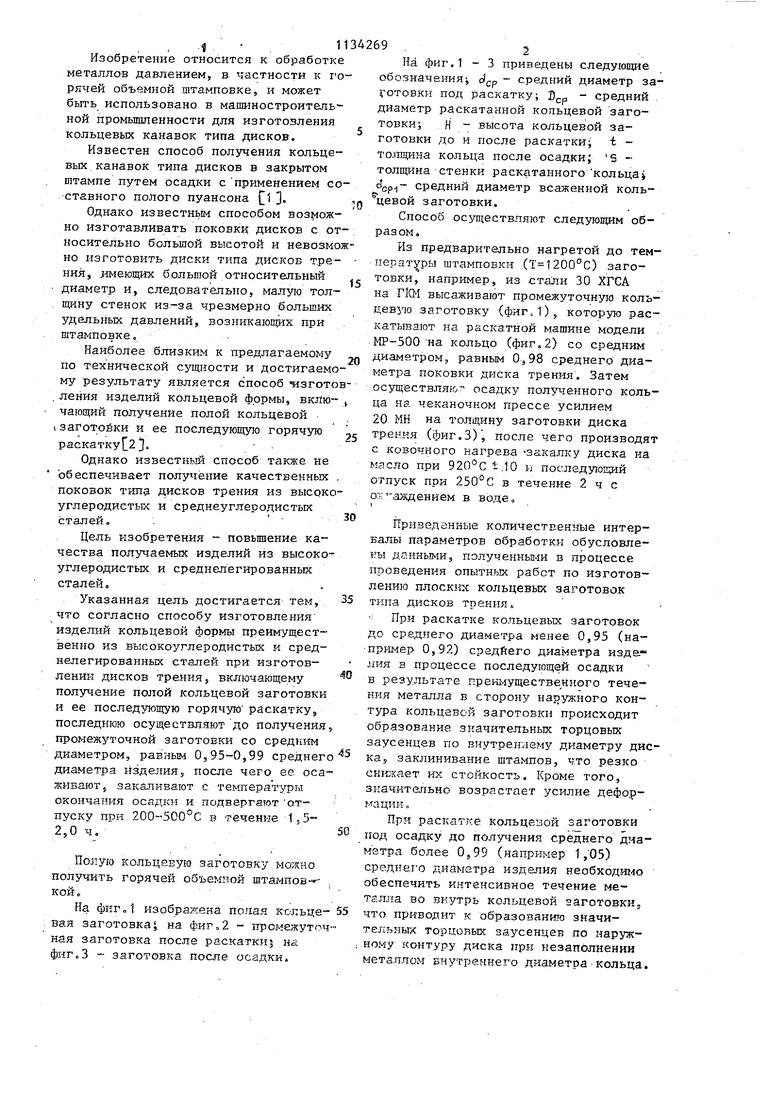

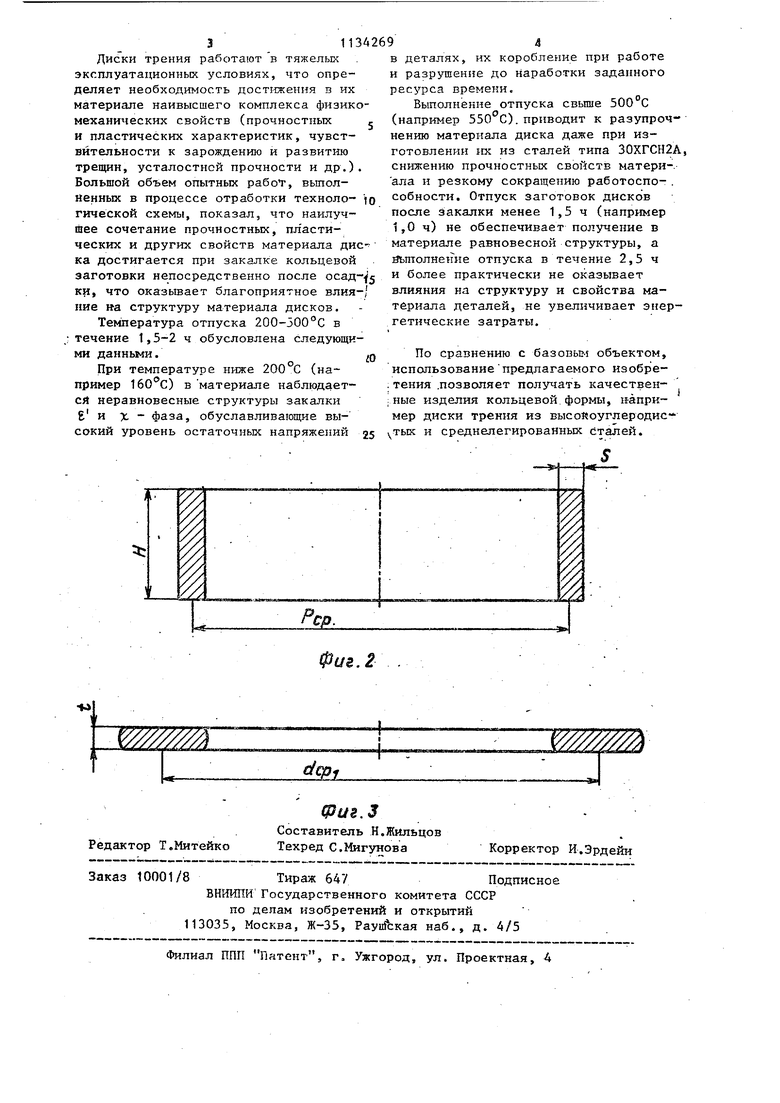

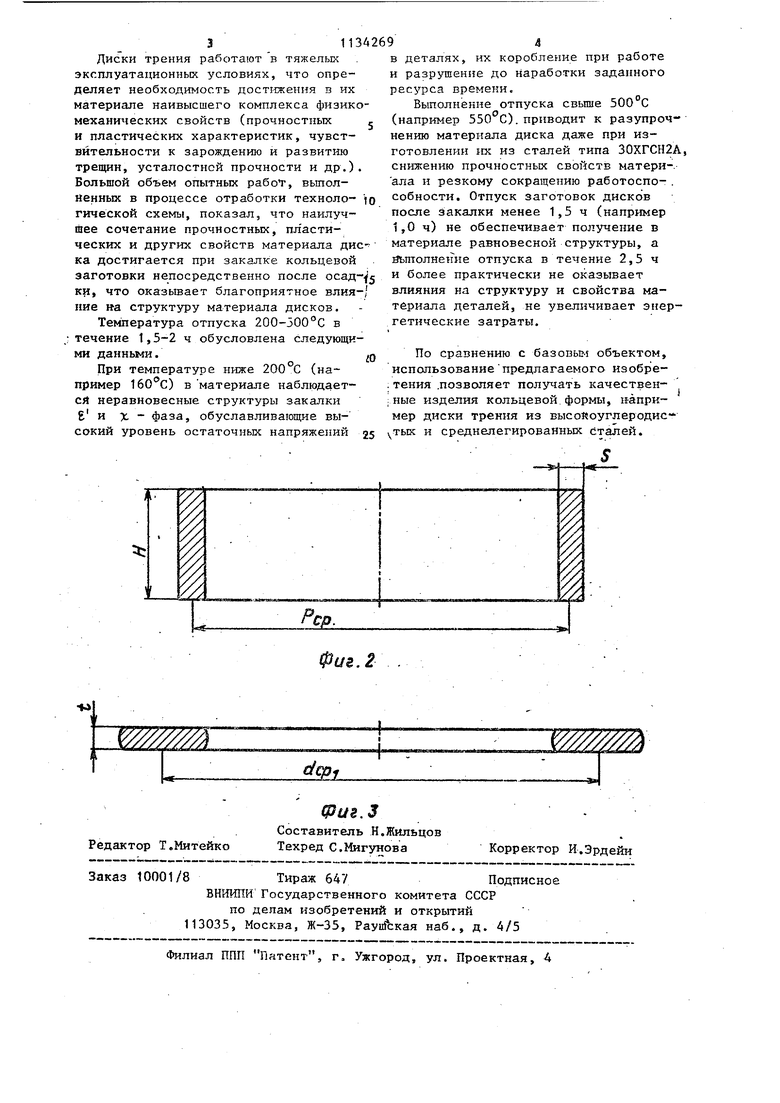

металлов давлением, в частности к г рячей объемной штамповке, и может быть использовано в машиностроитель ной промьшшенности для изготовления кольцевых канавок типа дисков. Известен способ получения кольце вых канавок типа дисков в закрытом штампе путем осадки сприменением со ставного полого пуансона 1 , Однако известньгм способом воз ожно изготавливать поковки дисков с от носительно большой высотой и невозмо но изготовить диски типа дисков т.ре ния, я зеющих большой относительный диаметр и, следовательно, малую тол щину стенок из-за чрезмерно больших удельных, давлений, возникаюпргх при штамповке, Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является способ «изгото ления изделий кольцевой формы, включающий получение полой кольцевой (заготойки и ее последующую горячую раскатку 2, Однако известный способ также не обеспечивает получение качественных поковок типа дисков трения из высрко углеродистьк и среднеуглеродистых сталей Цель изобретения - повышение качества получаемых изделий из высокоуглеродистых и среднелегированных сталей, . Указанная цель достигается тем, что согласно способу изготовления изделий кольцевой формы преимущественно из высокоуглеродистых и среднелегированных сталей при изготовлении дисков трения, включающему получение полой кольцевой заготовки и ее последующую горячую раскатку, последнюю осуществляютдо получения промежуточной заготовки со среднз м диаметром, равным 0,95-0,99 среднего диаметра изделия после чего ее осаживают, закаливают с температзрь окончания осадки и подвергатот отпуску при 200--500 С в течение ,52,0 ч. Полую кольцевую заготовку можно получить горячей объег-пюй штамповкой. На фиг,1 изображена полая кольцевая заготовкаJ на фиг,2 - промежуточ ная заготовка после раскаткиj на фнг.З - заготовка после осадки. обозначения cij-p - средний диаметр заготовки под раскатку; 1) - средний . диаметр раскатанной кольцевой заготовки; Н - высота кольцевой заготовки до и после раскатки; i толщина кольца после осадки; S толщина стенки раскатанного кольцаj средний диаметр всаженной коль цевой заготовки. Способ осуп ествляют следующим образом. Из предварительно нагретой до температ: ры штамповки (Т 1200°С) заготовки, например, из стали 30 ХГСА на Г1(М высаживают промежуточную кольцевзта заготовку (фиг,1), которую раскатывают на раскатной машине модели , МР-500на кольцо (фиг.2) со средним диаметром, равным 0,98 среднего диаметра поковки диска трения. Затем осутцествляю осадку полученного кольца на чеканочном прессе усилием 20 МН на толщину заготовки диска трения (фиг.З) после чего производят с ковочного нагрева закалку диска на масло при 920°CtJO н последующий отпуск при 250°С в течение 2 ч с оз;аждением в воде Приведенные количественные интерналы параметров обработки обусловлены данными, полученньми в процессе проведения опытных работ по изготовлению плоских кольцевых заготовок типа дисков трения. При раскатке кольцевых заготовок до среднего диаметра менее 0,95 (например 0,92) средйего диаметра изделия в процессе последующей осадки в результате преимуществе нного течения металла в сторону на Ез жного контура кольцевой заготовки происходит образование значительных торцовых заусенцев по внутреннемз диаметру диска, заклинивание штампов, что резко сн1Екает их стойкость. Кроме того, значительно возрастает усилие деформации. При раскатке кольцевой заготовки под осадку до получения среднего диаметра более 0,99 (например 1 ,05) среднего диаметра изделия необходш о обеспечить интенсивное течение меТйшш во внутрь кольцевой заготовки что приводит к образованию значительных торцовых заусенцев по наружному контуру диска при незапблнении металлом внутреннего диаметракольца.

Диски трения работают в тяжелых эксплуатационных условиях, что определяет необходимость достижения в их материале наивысшего комплекса физикомеханических свойств (прочностных г и пластических характеристик, чувствительности к зарождению и развитию трещин, усталостной прочности и др.). Большой объем опытных работ, вьтол- Ненных в процессе отработки тахноло to гичёской схемы, показал, что наилучшее сочетание прочностных, пластических и других свойств материала диска достигается при закалке кольцевой заготовки непосредственно после осадки, что оказывает благоприятное влия-/ ние а структзгру материала дисков.

Температура отпуска 200-300°С в течение 1,5-2 ч обусловлена следующими даиньми.

При температуре ниже 200 С (например 160с) в материале наблюдается неравновесные структуры закалки и X фаза, обуславливающие высокий уровень остаточных напряжений 25

в деталях, их коробление при работе и разрушение до наработки заданного ресурса времени.

Выполнение отпуска свыше 500°С (например 550с). приводит к разупрочнению материала диска даже при изготовлении их из сталей типа ЗОХГСН2А снижению прочностных свойств материала и резкому сокращению работоспо- . собности. Отпуск заготовок дискбв после закалки менее 1,5 ч (например 1,0 ч) не обеспечивает получение в материале равновесной структуры, а выполнение отпуска в течение 2,5 ч и более практически не оказывает влияния на структуру и свойства материала деталей, не увеличивает энергетические затраты.

По сравнению с базовым объектом, использованиепредлагаемого изобре:тения .позволяет получать качествен:ные изделия кольцевой формы, например диски трения из высойоуглеродис тых и среднелегированных сталей.

Рср.

Фи&.2 .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления крупногабаритной кольцевой детали газотурбинного двигателя из жаропрочного сплава на никелевой основе | 2019 |

|

RU2703764C1 |

| Способ изготовления кольцевых изделий | 2024 |

|

RU2826529C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТАЦИОННОЙ ВЫТЯЖКОЙ ТОНКОСТЕННЫХ КРУПНОГАБАРИТНЫХ ОБЕЧАЕК | 2012 |

|

RU2502576C1 |

| Способ изготовления кольцевых изделий | 2021 |

|

RU2780796C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2119842C1 |

| Способ изготовления крупногабаритного сложноконтурного кольцевого изделия из жаропрочного сплава на никелевой основе | 2020 |

|

RU2741046C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВЫХ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 1990 |

|

RU2036048C1 |

| Способ изготовления кольцевых изделий | 1980 |

|

SU912393A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРОФИЛЬНЫХ КОЛЬЦЕВЫХ ИЗДЕЛИЙ ИЗ КОРРОЗИОННОСТОЙКОЙ ЖАРОПРОЧНОЙ СТАЛИ | 2022 |

|

RU2792019C1 |

| СПОСОБ УПРОЧНЕНИЯ ЗАГОТОВОК, ПРЕИМУЩЕСТВЕННО КОЛЬЦЕВЫХ, ИЗ ХРОМОМАРГАНЦЕВЫХ СТАЛЕЙ | 2012 |

|

RU2542957C2 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ КОЛЬЦЕВОЙ ФОРМЫ преимущественно из высокоуглеродистых и среднелегиро-. ванных сталей при изготовлении дисков трения, включающий получение полой кольцевой за1отовки и ее последующую горячую раскатку, отличающийся тем, что, с цепью повышения качества получаемых изделий, раскатку заготовки осуществляют до получения промежуточной заготовки со средним диаметром, равным 0,95-0,99 среднего диаметра изделия, после чего её осаживают, закаливают с температуры окончания осадки и подвергают отпуску при 200-500 с в течение ,1,5-2,0 ч, 2. Способ ПОП.1, отличающийся тем, что ползаю кольцевую i заготовку получают горячей объемной штамповкой. (Л ficf) оо 4 Ю оэ со Фа,1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для захвата и транспортирования в горизонтальном положении изделий, нагреваемых в печах | 1958 |

|

SU116032A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления кольцевых изделий | 1976 |

|

SU632450A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-01-15—Публикация

1982-03-02—Подача