Фиг.

части 2 винта ползушкой 4 с шарниром 5. Смещением ползушки 4 резьбовая часть 6 винта устанавливается под углом к оси пресса. В полом ползуне 7 размещен штамподержатель 8, связанный с ползуном шарнирными рычагами. 12. В щтамподержателе смонти рован с возможностью вращения корпус 11 с .гайкой 13. При включении фрикционной муфты винт вращается.

14899974

а в гидроцилиндры 21 подается жид- } кость высокого давления. В период рабочего хода подача жидкости высокого давления определяется требуемой скоростью деформирования. При этом усилие сопротивления заготовки деформированию создает момент в резьбе винта, который вращает корпус 11 1п и гайку 13, обеспечивая штамповку с обкатыванием. 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Винтовой пресс | 1987 |

|

SU1489998A1 |

| Винтовой пресс для штамповки обкатыванием | 1990 |

|

SU1731366A1 |

| Винтовой пресс для штамповки обкатыванием | 1988 |

|

SU1613358A1 |

| Винтовой пресс для штамповки обкатыванием | 1987 |

|

SU1555141A1 |

| Пресс для штамповки обкатыванием | 1990 |

|

SU1779442A1 |

| Винтовой пресс для штамповки с кручением | 1988 |

|

SU1555142A1 |

| Пресс для штамповки моноколес | 2020 |

|

RU2746200C1 |

| Винтовой пресс | 1987 |

|

SU1497043A1 |

| Винтовой пресс | 1990 |

|

SU1750955A1 |

| Винтовой пресс для штамповки с кручением | 1982 |

|

SU1074735A1 |

Изобретение относится к кузнечно-прессовому машиностроению, а именно к конструкциям прессов. Цель изобретения - расширение технологических возможностей за счет обеспечения штамповки обкатыванием. В станине 1 пресса установлен винт, состоящий из двух частей: опорной 2 и резьбовой 6, связанных между собой установленной в направляющих опорной части 2 винта ползушкой 4 с шарниром 5. Смещением ползушки 4 резьбовая часть 6 винта устанавливается под углом к оси пресса. В полом ползуне 7 размещен штамподержатель 8, сввзанный с ползуном шарнирными рычагами 12. В штамподержателе 8 смонтирован с возможнностью вращения корпус 11 с гайкой 13. При включении фрикционной муфты винт вращается, а в гидроцилиндры 21 подается жидкость высокого давления. В период рабочего хода подача жидкости высокого давления определяется требуемой скоростью деформирования. При этом усилие сопротивления заготовки деформированию создает момент в резьбе винта, который вращает корпус 11 и гайку 13, обеспечивая штамповку с обкатыванием. 5 ил.

Изобретение относится к куэнечно- прессовому мащиностроению, а именно к конструкциям прессов.

Цель изобретения - расщирение технологических возможностей за счет обеспечения щтамповки обкатыванием.

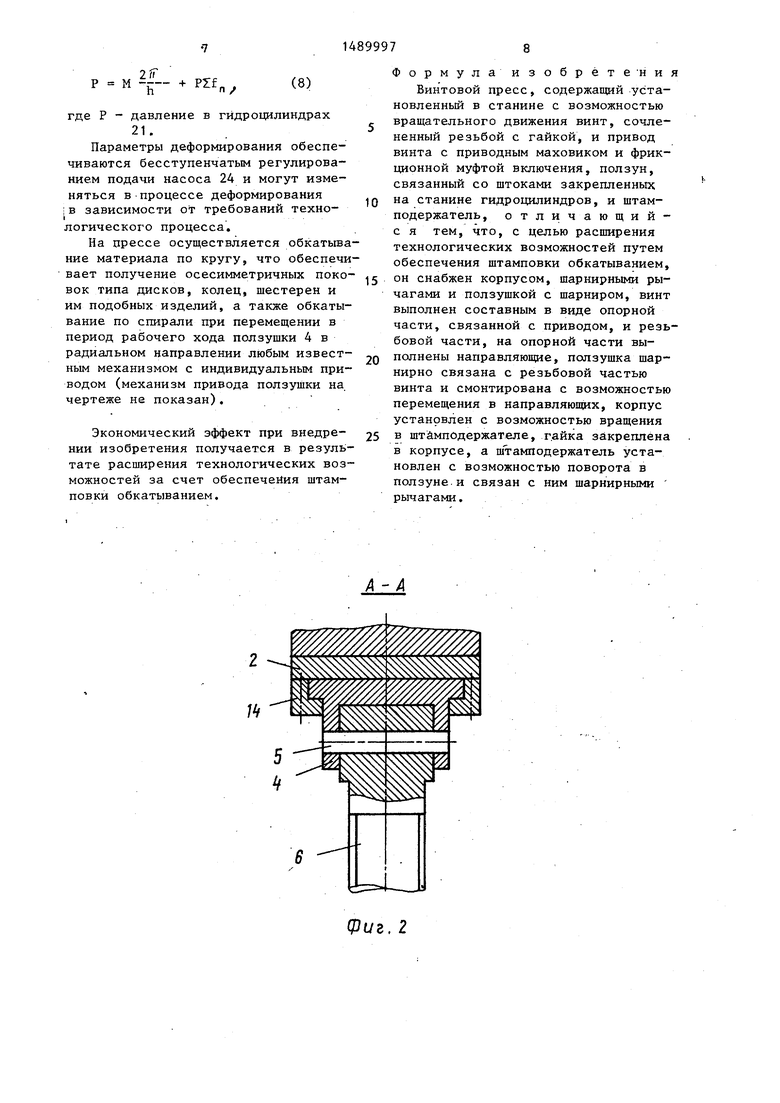

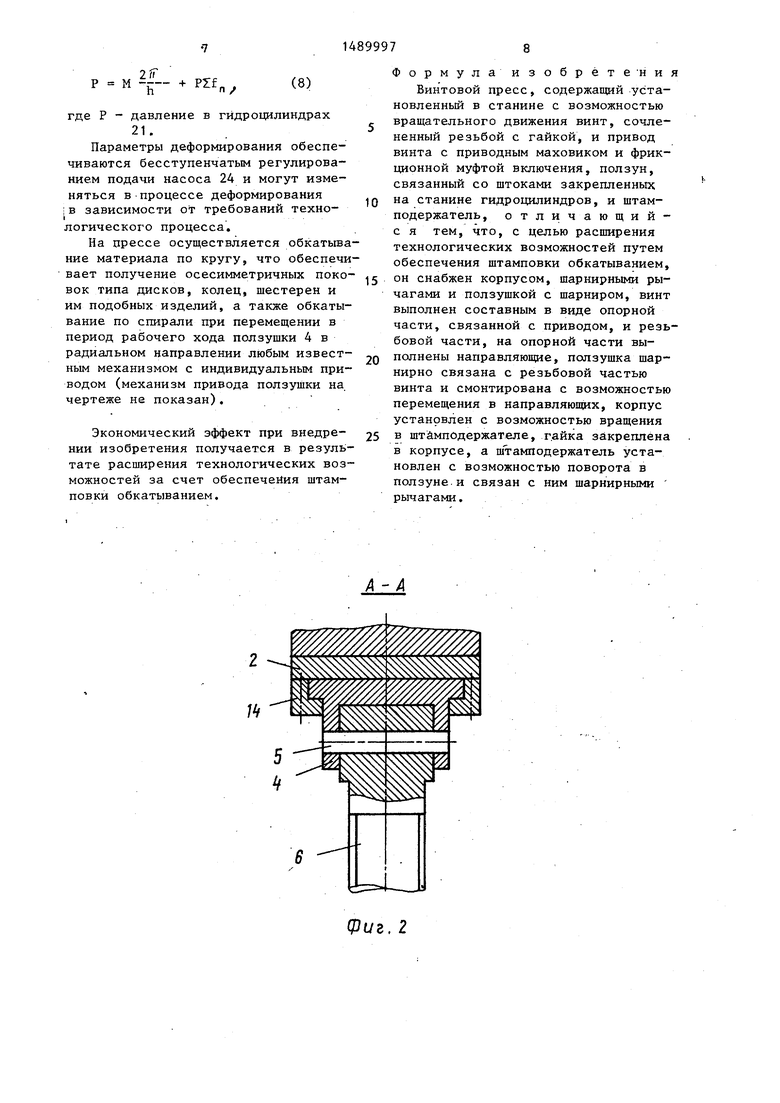

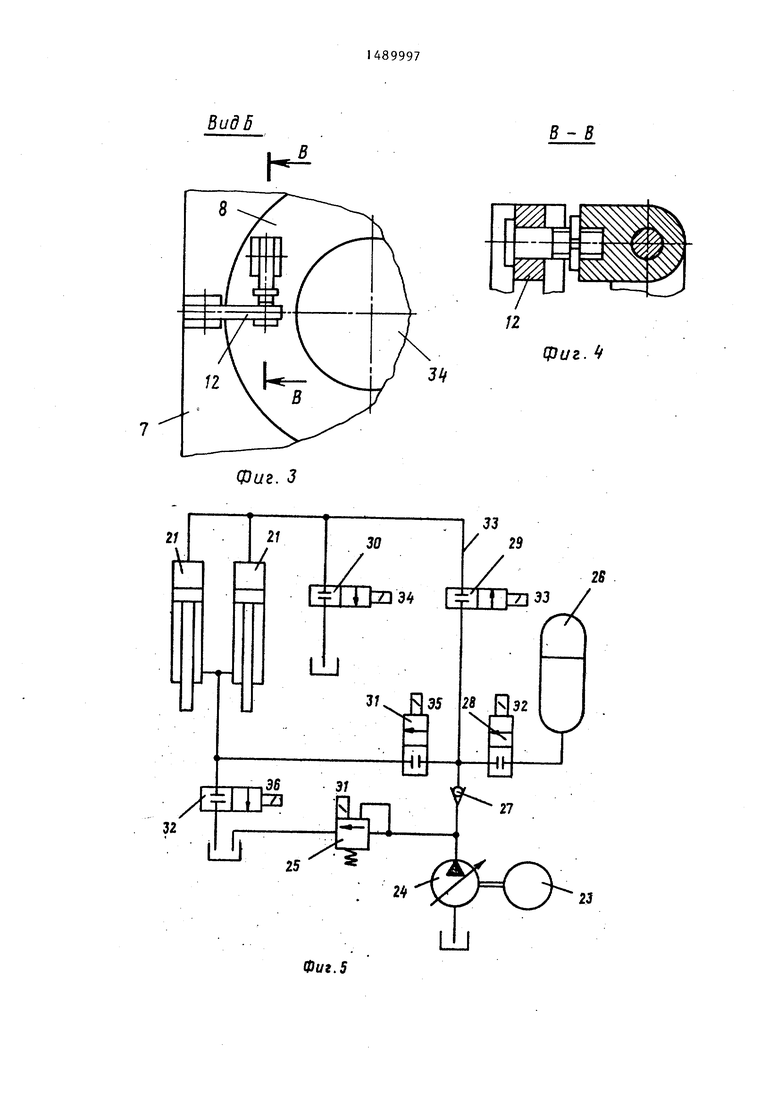

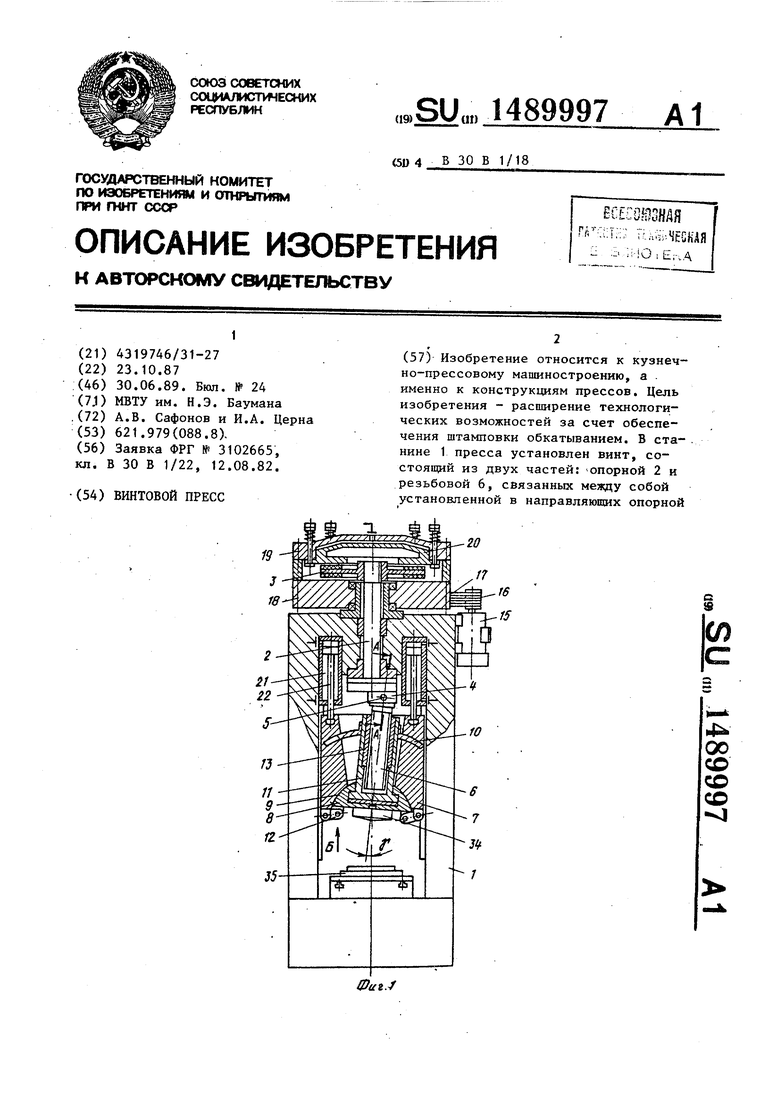

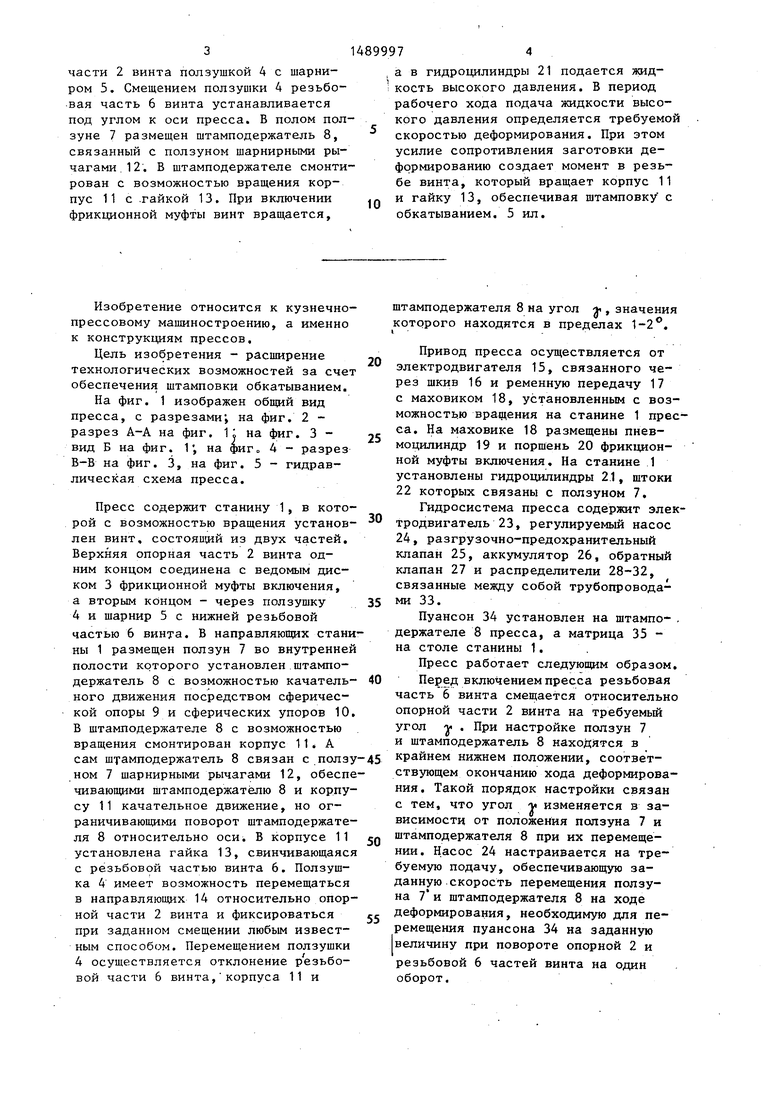

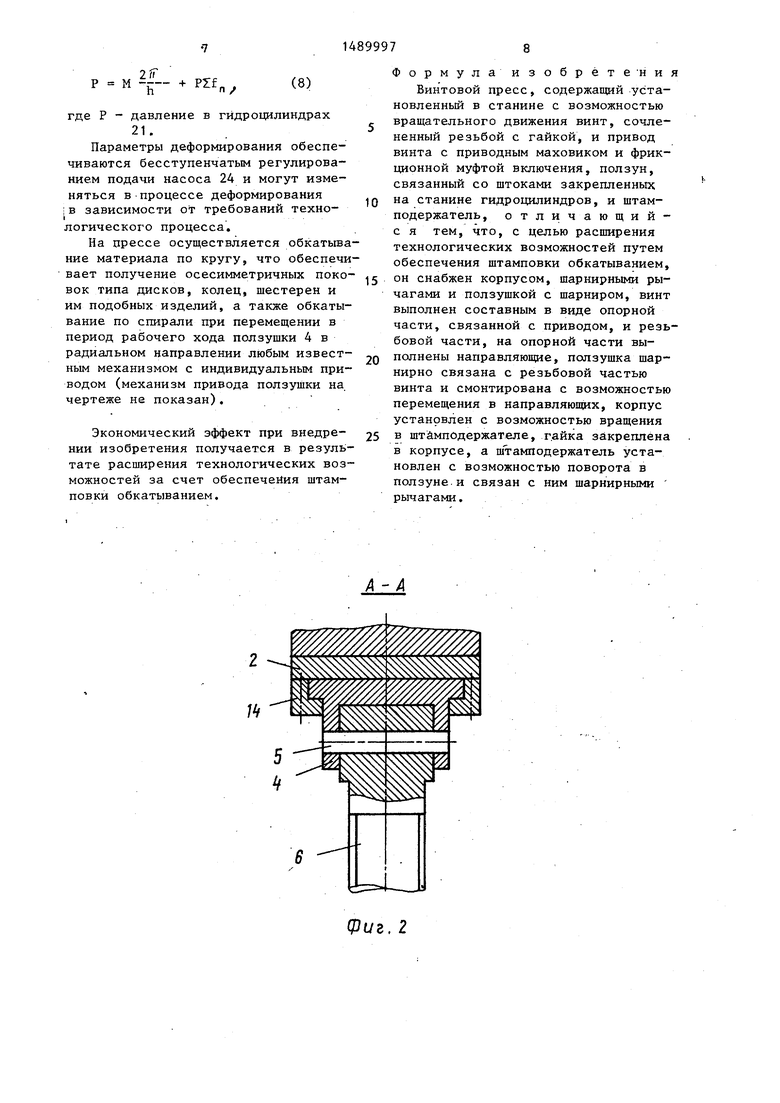

На фиг. 1 изображен общий вид пресса, с разрезами; на фиг. 2 - разрез А-А на фиг. 1: на фиг. 3 - вид Б на фиг. 1, на фиГо 4 - разрез В-В на фиг. 3, на фиг. 5 - гидравлическая схема пресса.

Пресс содержит станину 1, в которой с возможностью вращения установлен винт, состояц ий из двух частей. Верхняя опорная часть 2 винта одним концом соединена с ведомым диском 3 фрикционной муфты включения, а вторым концом - через ползушку 4 и щарнир 5 с нижней резьбовой частью 6 винта. В направляющих станины 1 размещен ползун 7 во внутренней полости которого установлен штамподержатель 8 с возможностью качатель- ного движения посредством сферической опоры 9 и сферических упоров 10. В штамподержателе 8 с возможностью вращения смонтирован корпус 11 А сам штамподержатель 8 связан с.ползуном 7 шарнирными рычагами 12, обеспечивающими штамподержатёлю 8 и корпусу 11 качательное движение, но ограничивающими поворот штамподержате- ля 8 относительно оси. В корпусе 11 установлена гайка 13, свинчивающаяся с резьбовой частью винта 6. Ползуш- ка 4 имеет возможность перемещаться в направляющих 14 относительно опорной части 2 винта и фиксироваться при заданном смещении любым известным способом. Перемещением ползушки 4 осуществляется отклонение резьбовой части 6 винта, корпуса 11 и

щтамподержателя 8 на угол , значения которого находится в пределах 1-2.

Привод пресса осуществляется от

электродвигателя 15, связанного через щкив 16 и ременную передачу 17 с маховиком 18, установленным с возможностью вращения на станине 1 пресса. На маховике 18 размещены пнев- моцилиндр 19 и поршень 20 фрикционной муфты включения. На станине 1 установлены гидроцилиндры 2.1, штоки 22 которых связаны с ползуном 7,

Гидросистема пресса содержит электродвигатель 23, регулируемый насос 24, разгрузочно-предохранительный клапан 25, аккумулятор 26, обратный клапан 27 и распределители 28-32, связанные между собой трубопроводами 33.

Пуансон 34 установлен на щтампо- . держателе 8 пресса, а матрица 35 - на столе станины 1.

Пресс работает следующим образом.

Перед включением пресса резьбовая часть 6 винта смещается относительно опорной части 2 винта на требуемый угол у . При настройке ползун 7 и штамподержатель 8 находятся в

крайнем нижнем положении, соответствующем окончанию хода деформирования. Такой порядок настройки связан с тем, что угол у изменяется в зависимости от положения ползуна 7 и

штамподержателя 8 при их перемещении. Насос 24 настраивается на требуемую подачу, обеспечивающую заданную скорость перемещения ползуна 7 и штамподержателя 8 на ходе

деформирования, необходимую для перемещения пуансона 34 на заданную величину при повороте опорной 2 и резьбовой 6 частей винта на один оборот.

При включении пресса электродвигатель 15 разгоняет маховик 18 до заданного числа оборотов. Для совершения хода вниз сжатый воздух подается в цилиндр 19, фрикционная муфта включается. Одновременно с этим включаются электромагниты Э2, ЭЗ и Э6 и поршневые полости гидроци- линдров 21 соединяются через распределители 28 и 29 с насосом 24 и аккумулятором 26, а штоковые полости гидроцилиндров 21 через распределитель 32 - со сливом. Ползун 7 и штамподержатель 3 перемеш;аются вниз со скоростью

V

2Г

(1)

где h - ход резьбы резьбовой части

6 винта; Ы, - угловая скорость вращения

опорной 2 и резьбовой 6 частей винта.

Происходит ход приближения (ход вниз). При подходе к заготовке (не (показана) электромагнит 32 обесточивается и распределитель 28 закрывается.

На рабочем ходе пуансон 34 входит в контакт с заготовкой, возникает усилие сопротивления заготовки деформированию и крутящий момент в резьбе винта, который вращает корпус 11 и гайку 13. Скорость перемещения пуансона 34 определяется зависимостью

V (a..-u.,)

(2)

где

.2угловая скорость вращения корпуса-11 и гайки 13. Скорость деформирования зависит от подачи Q насоса 24 и суммарной площади f поршней гидроцилиндров 21:

V -2- .

Sf

(3)

п

Угловая скорость вращения корпуса 11 и гайки 13.

Wx

(4)

(3)

и

2lf- )

(6)

определим с учетом выражений (2) - (4) величину подачи пуансона (хода деформирования заготовки) за один оборот корпуса 11:

0

где V

о - So- с/,

.

h(i-1).

(7)

5

0

5

0

5

0

5

0

5

По окончании рабочего хода электромагниты ЭЗ и 36 обесточиваются и распределители 29 и 32 закрываются. Пуансон 34 совершает только качатель- ное движение о Цилиндр 19 соединяется с атмосферой, поршень 20 поднимается и отсоединяется ведомый диск 3 и ча сти 2 и 6 винта от маховика 18. iОдновременно включаются электромагниты Э2, ЭЗ и Э5. Штоковые полости гидроцилиндров 21 через распределители 28 и 31 соединяются с аккумулятором 26, а поршневые полости гидроцилиндров 21 соединяются через распределитель 30 со сливом.

Происходит возвратньш ход ползуна 7 и штамподержателя 8 и корпуса 11 с гайкой 13. В конце хода вверх электромагниты Э4 и 35 обесточиваются, распределители 30 и 31 закрываются и ползун 7, штамподержатель 8 и корпус 11 с гайкой 13 останавливаются. Жидкость от насоса 24 при включенном электромагните 31 поступает через разгрузочно-предохрани- тельный клапан 25 на слив. Цикл закончен.

Предлагаемая конструкция пресса имеет простой привод пуансона, простую и удобную переналадку при переходе с одного режима шта15товки на другой путем изменения угла -v перемещением ползушки 4, привод которой может иметь любую известную конструкцию и управляться дистанционно с пульта управления.

Гидравлический привод обеспечивает заданную скорость перемещения ползуна 7 и создает лишь часть усилия деформирования и поэтому имеет небольшие габариты и установленную мощность.

Основная часть усилия деформирог вания обеспечивается реакцией в резьбе винтового механизма от момента М сопротивления деформированию заготовки:

Р М + Pif

п/

(8)

где Р - давление в гйдроцилиндрах

Параметры деформирования обеспечиваются бесступенчатым регулированием подачи насоса 24 и могут изменяться в-процессе деформирования

I в зависимости от требований техноI.

логического процесса.

На прессе осуществляется обкатывание материала по кругу, что обеспечивает получение осесимметричных поковок типа дисков, колец, шестерен и им подобных изделий, а также обкатывание по спирали при перемещении в период рабочего хода ползушки 4 в радиальном направлении любым известным механизмом с индивидуальным приводом (механизм привода ползушки на. чертеже не показан).

Экономический эффект при внедрении изобретения получается в результате расширения технологических возможностей за счет обеспечения штамповки обкатыванием.

Фиг. 2

Формула изобрёте ния

Винтовой пресс, содержащий установленный в станине с возможностью

вращательного движения винт, сочлененный резьбой с гайкой, и привод винта с приводным маховиком и фрикционной муфтой включения, ползун, связанный со штоками закрепленных

на станине гидроцилиндров, и штам- подержатель, отличающий- с я тем, что, с целью расширения технологических возможностей путем обеспечения штамповки обкатыванием,

он снабжен корпусом, шарнирными рычагами и ползушкой с шарниром, винт выполнен составным в виде опорной части, связанной с приводом, и резьбовой части, на опорной части выполнены направляющие, ползушка шар- нирно связана с резьбовой частью винта и смонтирована с возможностью перемещения в направляющих, корпус установлен с возможностью вращения

в штамподержателе, гайка закреплена в корпусе, а штамподержатель установлен с возможностью поворота в ползуне и связан с ним шарнирными рычагами.

В ид 5

Фиг. 3

В - В

фиг.

| Заявка ФРГ № 3102665, кл | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1989-06-30—Публикация

1987-10-23—Подача