Изобретение относится к машиностроению, а именно к конструкциям прессов для штамповки с кручением.

Целью изобретения является повышение надежности.

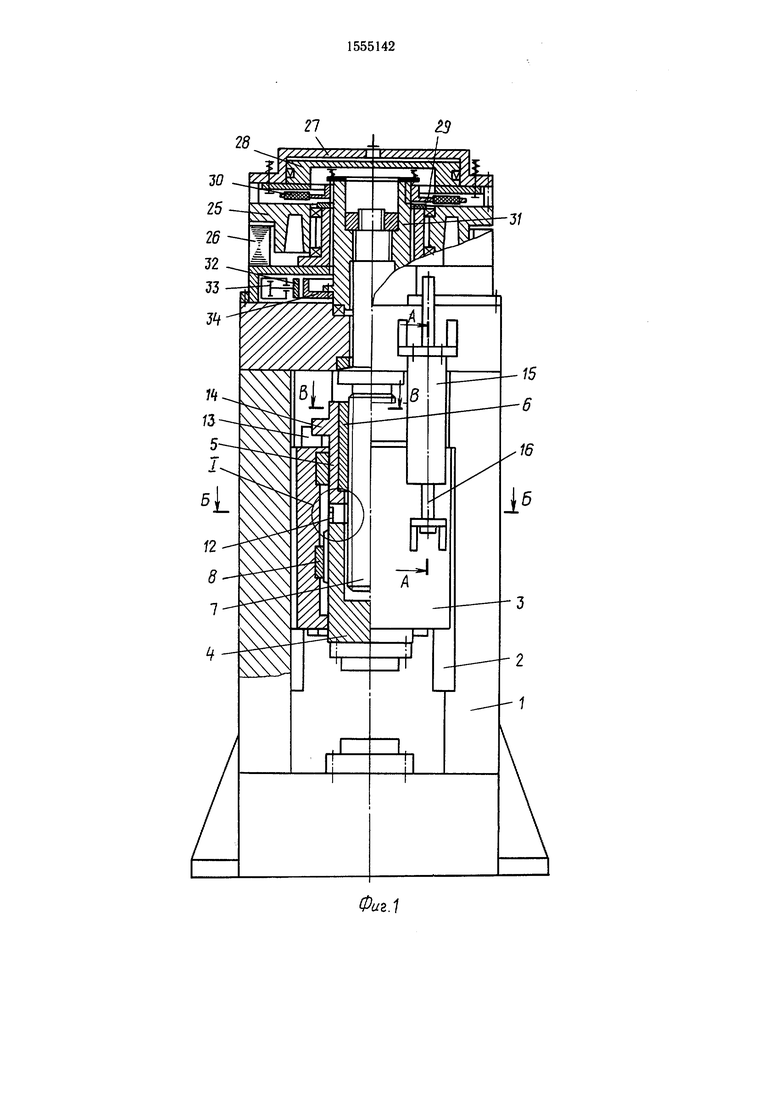

На фиг. 1 изображен пресс, общий вид; на фиг. 2 - разрез А-А на фиг. 1 (при верхнем положении ползуна); на фиг. 3 - то же, при нижнем положении ползуна; на фиг. 4 - поршень гидроцилиндра, разрез; на фиг. 5 - разрез Б-Б на фиг. 1; на фиг. 6 - гидросхема подключения гидроцилиндров; на фиг. 7 - узел I на фиг. 1; на фиг. 8 - разрез В-В на фиг. 1; на фиг. 9 - вид Г на фиг. 7.

Пресс содержит станину 1, в направляющих 2 которой расположен ползун 3, в полости которого установлены боек 4 и втулка

5 с гайкой 6, сочлененной несамотормозящейся резьбой с винтом 7, установленным с возможностью вращения в станине

I.В ползуне 3 установлена дополнительная гайка 8, сочлененная с винтовой самотормозящейся резьбой, выполненной на бойке 4, с наклоном, противоположным наклону резьбы винта 7.

На верхнем торце бойка 4 выполнены торцовые шлицы 9, а на нижнем торце втулки 5 - торцовые шлицы 10. Шлицы 9 и 10 сочленены между собой. На бойке 4 и втулке 5 выполнена кольцевая канавка

II,в которой расположена ограничительная втулка 12, выполненная конструктивно из двух полуколец и по высоте меньше на величину 6|, чем ширина кольцевой канавки 11. На ползуне 3 установлен упор 13,

сл

СП

ел

4ъ N9

а на втулке 5 закреплен упор 14, которые ограничивают угловые перемещения бойка 4 и втулки 5 относительно ползуна 3.

На станине 1 пресса установлены гидроцилиндры 15. Штоки 16 которых связаны с ползуном 3. В поршнях 17 выполнены каналы 18, в которых установлены обратные клапаны 19. Гидроцилиндры 15 имеют дополнительные штоки 20, равные по диаметру штокам 16.

Гидросхема содержит распределитель 21, предохранительный клапан 22 и обратный клапан 23, связанные трубопроводами с гидроцилиндрами 15 и наполнительным блоком 24.

Привод пресса содержит маховик 25, ус- тановленный на станине 1 с возможностью вращения и являющийся ротором статора 26, и фрикционную муфту включения, состоящую из пневмоцилиндра 27 с поршнем 28 и диска 29 с фрикционными элементами 30, связанного шлицевым соединением с втулкой 31, жестко установленной на винте 7.

Тормоз пресса включает тормозную колодку 32 с приводом от цилиндра 33 и барабан 34

Пресс работает следующим образом.

В начальный момент подвижные части находятся в крайнем верхнем положении, статор 26 включен и маховик 25 вращается с заданной угловой скоростью. Боек 4 и втулка 5 занимают относительно ползуна 3 крайнее верхнее положение до смыкания упоров 13 и 14.

Тормозная колодка 32 удерживает барабан 34 и винт 7 от вращения, а подвижные части - от перемещения вниз.

Для совершения хода вниз тормозная колодка 32 цилиндром 33 отводится от барабана 34, в пневмоцилиндр 27 подается воздух и осуществляется включение муфты. Под действием момента, возникающего на фрикционных элементах 30, диск 29, втулка 31 и винт 7 разгоняются до скорости вращения маховика 25 и боек 4 перемещается вниз с угловой скоростью

4

(1)

где h - ход резьбы гайка 6 - винт 7;

Wi - угловая скорость маховика 25 и винта 7.

В этот момент распределитель 21 закрывается и жидкость из полости гидроцилиндра 15 под поршнем 17 переливается в полость над поршнем через обратные клапаны 19 и кольцевой зазор 6а между поршнем 17 и внутренней поверхностью гидроцилиндра 15.

Боек 4 и втулка 5 не вращаются, так как под действием силы веса ползуна 3, возникающий в резьбе гайка 6 - винт 7 крутящий момент замыкается на упоры 13 и 14.

0

При подходе инструмента, связанного с бойком 4, к заготовке (не показаны) начинается процесс деформирования. К нача лу хода деформирования поршень 17 за ходит в нижнюю часть гидроцилиндра 15 что обеспечивает закрытие кольцевого зазора между поршнем 17 и гидроцилиндром 15. -Привод перед началом хода деформирования отключается и статор 26 обесточивается.

В начальный момент, когда боек 4 не вращается, происходит деформирование без кручения, что является оптимальным вариантом, так как в начальный момент усилие деформирования незначительное, отношение диаметра заготовки к высоте небольшое и эффективность от кручения мала.

Под действием усилия от сопротивления деформированию заготовки в резьбовом соединении гайка 6 - винт 7 возникает крутящий момент от реакции в резьбе

М-Р.-&

(2)

Под действием момента М гайка 6, втулка 5 и боек 4 начинают вращаться с угловой скоростью W2 в сторону вращения винта 7.

При этом боек 4 перемещается вниз со скоростью

V ffWt-W,),

(3)

а ползун 3 - со скоростью (4)

где /12 - ход резьбы винтового соединения гайка 8 - боек 4;

W - угловая скорость вращения винта 7;

Wz - угловая скорость вращения бойка 4.

Резьба винтового соединения гайка 8 - боек 4 выполнена самотормозящейся (), а угол наклона резьбы выполнен противоположного направления относительно резьбы гайка 6 - винт 7.

По мере разгона бойка 4 скорость Vi перемещения ползуна 3 уменьшается и при

45

.

«i+rtj

(5)

Так как под действием крутящего момента в резьбе гайка 6 - винт 7 боек 4 стремится вращаться со скоростью больше Wz (5), то ползун 3 стремится переместиться вверх. Однако перемещению вверх препятствует замкнутый рбъем жидкости над поршнем 17.

Таким образом ползун 3 вверх не перемещается, а боек 4 перемещается вниз со скоростью

-&.

б)

Так как . то подвижные части на ходе разгона перемещаются вниз с большой скоростью (1), обеспечивая быстроходность пресса, а ход деформирования со скоростью, существенно меньшей (6), чем обеспечивается заданный режим деформирования с оптимальным соотношением между угловой и линейной скоростями рабочего инструмента

частей увеличивается, жидкость перетекает из верхней полости в нижнюю через 62, что обеспечивает минимальные потери и минимальные размеры клапана 23, так как расход жидкости в начальный момент хода вверх минимальный.

Экономический эффект при внедрении изобретения состоит в повышении надежности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Винтовой пресс для штамповки с кручением | 1981 |

|

SU1000288A1 |

| Винтовой пресс для штамповки с кручением | 1982 |

|

SU1058793A1 |

| Винтовой пресс для штамповки обкатыванием | 1988 |

|

SU1613358A1 |

| Винтовой пресс для штамповки обкатыванием | 1990 |

|

SU1731366A1 |

| Винтовой пресс | 1975 |

|

SU519347A1 |

| Винтовой пресс для штамповки с кручением | 1981 |

|

SU996227A1 |

| Винтовой пресс | 1988 |

|

SU1523393A1 |

| Винтовой пресс | 1983 |

|

SU1172745A1 |

| ГИДРОВИНТОВОЙ ПРЕСС-МОЛОТ | 1973 |

|

SU375206A1 |

| Винтовой пресс | 1989 |

|

SU1646892A1 |

Изобретение относится к машиностроению, а именно к конструкциям прессов для штамповки с кручением. Цель изобретения - повышение надежности. Пресс содержит станину, в направляющих которой расположен ползун. В полости ползуна установлены боек и втулка с гайкой, сочлененной несамотормозящейся резьбой с винтом. На бойке выполнена самотормозящаяся резьба, противоположная наклону резьбы винта. В ползуне установлена дополнительная гайка, сочлененная с резьбой бойка. На торцах бойка и втулки выполнены сочлененные между собой торцовые шлицы и кольцевые канавки, в которых размещена ограничительная втулка. Размеры втулки по высоте меньше, чем ширина одной из канавок. Гидроцилиндры, установленные на станине, штоками связаны с ползуном. Холостой ход вниз совершается при вращении от привода винта в гайке. С появлением усилия на бойке возникает момент, вращающий боек. В результате скорость поступательного перемещения бойка уменьшается, а скорость вращательного возрастает. Наличие зазора между кольцевой канавкой и ограничительной втулкой позволяет при реверсировании привода исключить заклинивание пресса. 9 ил.

(7)

W2 гз-ь,

% A2(Ai+A2)

После окончания хода деформирования привод реверсируется, а распределитель 21 соединяет надпоршневую полость гидроцилиндров 15 с наполнительным баком 24.

Маховик 25 и винт 7 под действием момента от привода и сил упругой деформации пресса начинают вращаться и поднимают вверх гайку 6 и втулку 5. При этом благодаря зазору б между ограничительной втулкой 12 и кольцевой канавкой 11 возможно гарантированное вращение винта 7 и движение гайки 6 вверх вне зависимости от того, произошло открытие распределителя 21 и разгрузка гидроцилиндров 15 или система пресса находится в напряженном состоянии, что исключает возможность заклинивания пресса.

При подходе подвижных частей к верхнему положению статор обеспечивается, включается цилиндр 33 и подвижные части затормаживаются.

При движении подвижных частей вверх втулка 5 совместно с гайкой б под действием силы веса подвижных частей поворачивается до контакта упоров 13 и 14. В начальный момент движения вверх жидкость в подпоршневую полость гидроцилиндров 15 поступает из наполнительного бака 24 через обратный клапан 23. При дальнейшем движении вверх, когда скорость подвижных

10

Формула изобретения

Винтовой пресс для штамповки с кручением, содержащий смонтированный в направляющих станины ползун с установленными

в его полости с возможностью вращения бойком и втулкой с гайкой, сочлененной несамотормозящейся резьбой со смонтированным с возможностью вращения в станине приводным винтом с маховиком, дополнительную гайку с самотормозящейся

0 резьбой, установленные на станине гидроцилиндры, а также упоры, отличающийся тем, что, с целью повышения надежности, он снабжен ограничительной втулкой и обратными клапанами, на втулке и бойке

5 выполнены кольцевые канавки и сочлененные между собой торцовые шлицы, на бойке выполнены самотормозящаяся резьба, дополнительная гайка установлена в ползуне и связана с резьбой бойка, гидроцилиндры выполнены поршневыми, при этом ограничи0 тельная втулка выполнена размером по высоте меньше, чем ширина одной из канавок на втулке или бойке, и размещена в упомянутых канавках, в поршнях гидроцилиндров выполнены , в последних установлены обратные клапаны, а штоки

5 гидроцилиндров связаны с ползуном, при этом упоры установлены на ползуне и втулке с возможностью взаимодействия друг с другом.

28

30

3/

А-А

15

Фиг.1

17

18

16

ФигМ

А-А

7510

Щи г. 5

Фиг л

в-в

Фиг.8

Фиг. 9

| Винтовой пресс для штамповки с кручением | 1981 |

|

SU1000288A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1990-04-07—Публикация

1988-02-15—Подача