Фut. f

в виде кул,эчкс1в (К), и при€миь й лоток 16. На каждой пластине посредством разъемиог о соединения установлена матрица (М) 6 с профильными вьфепами. При этом К выполнены поворотными и подпружиненными и установлены в несколько рядов под рабочей БетвьюП , На каждой второй пластине смонтированы захваты, В каждой паре нижняя М 6 смонтирована на П 2 с захватами, а ее профильные вырезы выполнены 1-образными. Профильные вырезы верхней и нижней М 6 в каждой паре расположены с поперечным смещением друг относительно друга. Первый ряд К проходит через вьфезы верхней М 6 и пентрально расположенный вырез нижней М 6, второй ряд К проходит через нижнюю часть профильных вьфезов ниж- ней М б а третий ряд К - через верхнюю часть J.-образных вырезов. Для

этого К иторого ряда имеют толщину, большую толщины К третьего ряда и ширины верхней части профильных вырезов нижней М 6, Над рабочей ветвью П 2 за первым рядом К расположено приспособление 11 формирования потока Деталей, Детали из бункера 1 подаются захватами П 2 к лотку 16, при этом К первого ряда, происходит сбрасывание всех вертикально и наклонно расположенных деталей, а также горизонтальной центрально расположенной на захватах детали в бункер 1, При прохождении через приспособление 11 детали смещаются к центру. Второй ряд К воздействует на детали ниже их центра тяжести и сбрасывает их в бункер 1, Третий ряд К воздействует выше центра тяжести деталей и сбрасывает их ориентированно в лоток 16, 3 з,п, ф-лы, 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки заготовок | 1978 |

|

SU789676A1 |

| Устройство для расфасовки и упаковки сыпучих материалов в коробки | 1981 |

|

SU969598A1 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ПОДАЧИ И ОРИЕНТАЦИИ ИЗДЕЛИЙ | 1991 |

|

RU2015092C1 |

| Устройство для групповой загрузки ориентированных деталей сложной конфигурации в сборочный узел | 1976 |

|

SU764161A2 |

| Загрузочное устройство | 1976 |

|

SU643290A1 |

| Элеваторное загрузочное устройство | 1986 |

|

SU1328152A1 |

| Устройство для ориентации и поштучной выдачи | 1985 |

|

SU1270082A1 |

| УСТРОЙСТВО ВТОРИЧНОЙ ОРИЕНТАЦИИ ДЕТАЛЕЙ | 1998 |

|

RU2136474C1 |

| Элеваторное загрузочное устройство | 1984 |

|

SU1222497A1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1992 |

|

RU2014198C1 |

Изобретение относится к машиностроению и позволяет повысить производительность и надежность работы устройства. Устройство включает бункер 1, питатель (П) 2 в виде закрепленных на замкнутых тяговых органах пластин с проемами в средней части и с захватами, приспособление для сбрасывания неправильно ориентированных деталей и отвода правильно ориентированных деталей, выполненное в виде кулачков (К), и приемный лоток 16. На каждой пластине посредством разъемного соединения установлена матрица (М) 6 с профильными вырезами. При этом К выполнены поворотными и подпружиненными и установлены в несколько рядов под рабочей ветвью П2. На каждой второй пластине смонтированы захваты. В каждой паре нижняя М6 смонтирована на П2 с захватами, а ее профильные вырезы выполнены -образными. Профильные вырезы верхней и нижней М6 в каждой паре расположены с поперечным смещением друг относительно друга. Первый ряд К проходит через вырезы верхней М6 и центрально расположенный вырез нижней М6, второй ряд К проходит через нижнюю часть профильных вырезов нижней М6, а третий ряд К- через верхнюю часть -образных вырезов. Для этого К второго ряда имеют толщину, большую толщины К третьего ряда и ширины верхней части профильных вырезов нижней М6. Над рабочей ветвью П2 за первым рядом К расположено приспособление 11 формирования потока деталей. Детали из бункера 1 подаются захватами П2 к лотку 16, при этом К первого ряда происходит сбрасывание всех вертикально и наклонно расположенных деталей, а также горизонтальной центрально расположенной на захватах детали в бункер 1. При прохождении через приспособление 11 детали смещаются к центру. Второй ряд К воздействует на детали ниже их центра тяжести и сбрасывает их в бункер 1. Третий ряд К воздействует выше центра тяжести деталей и сбрасывает их ориентированно в лоток 16. 3 з.п. ф-лы, 6 ил.

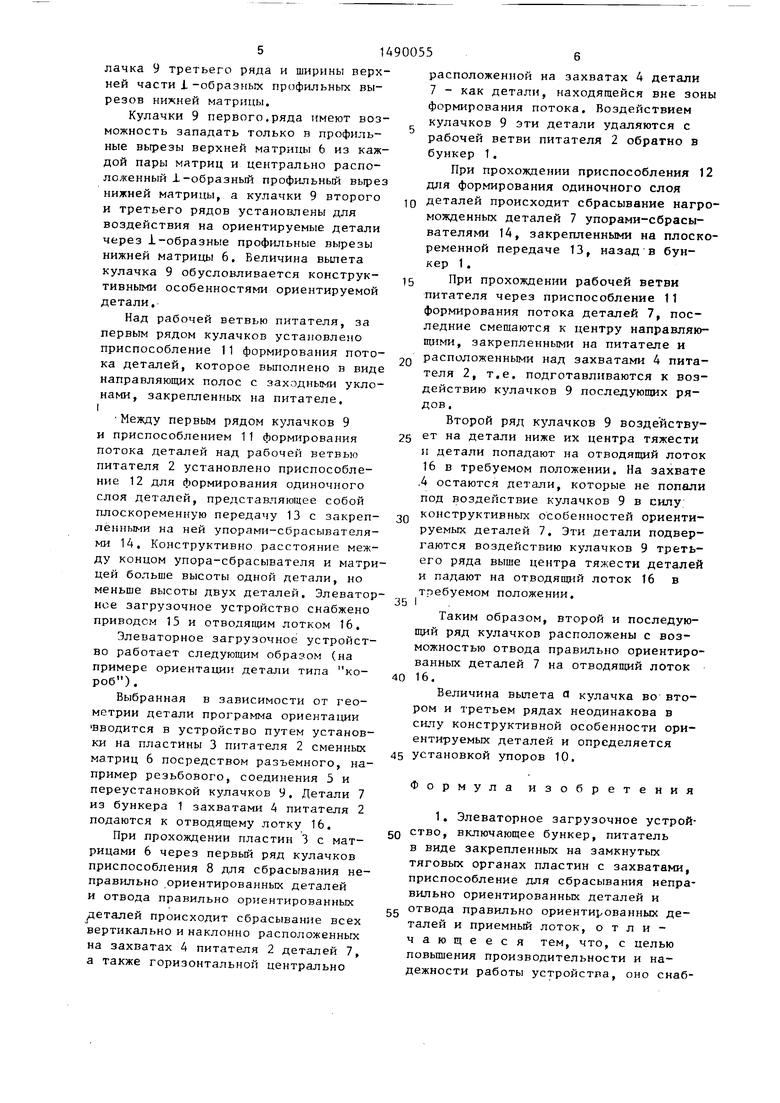

Изобретение относится к машиностроению и может быть использовано прп автоматизации производства для поштучной выдачи на различное технологическое оборудование деталей прямоугольной плоской формы с тремя и двумя плоскостями симметрии.

Цель изобретения - повышение производительности и надежности работы устройства,

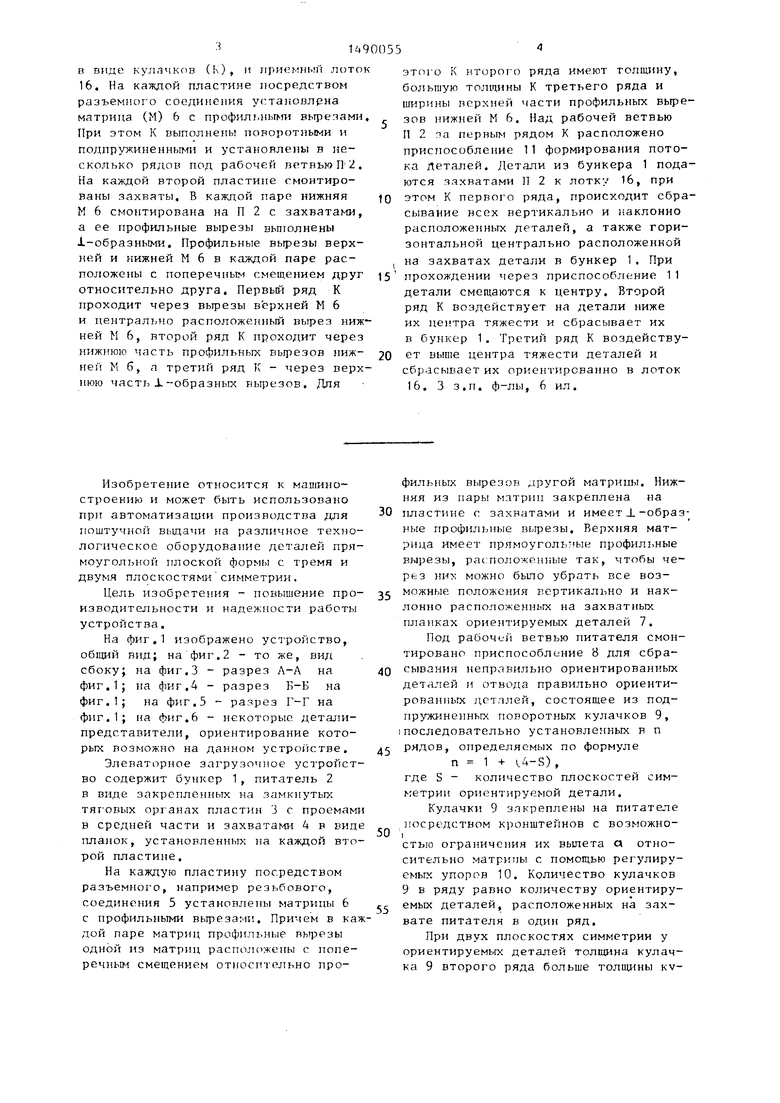

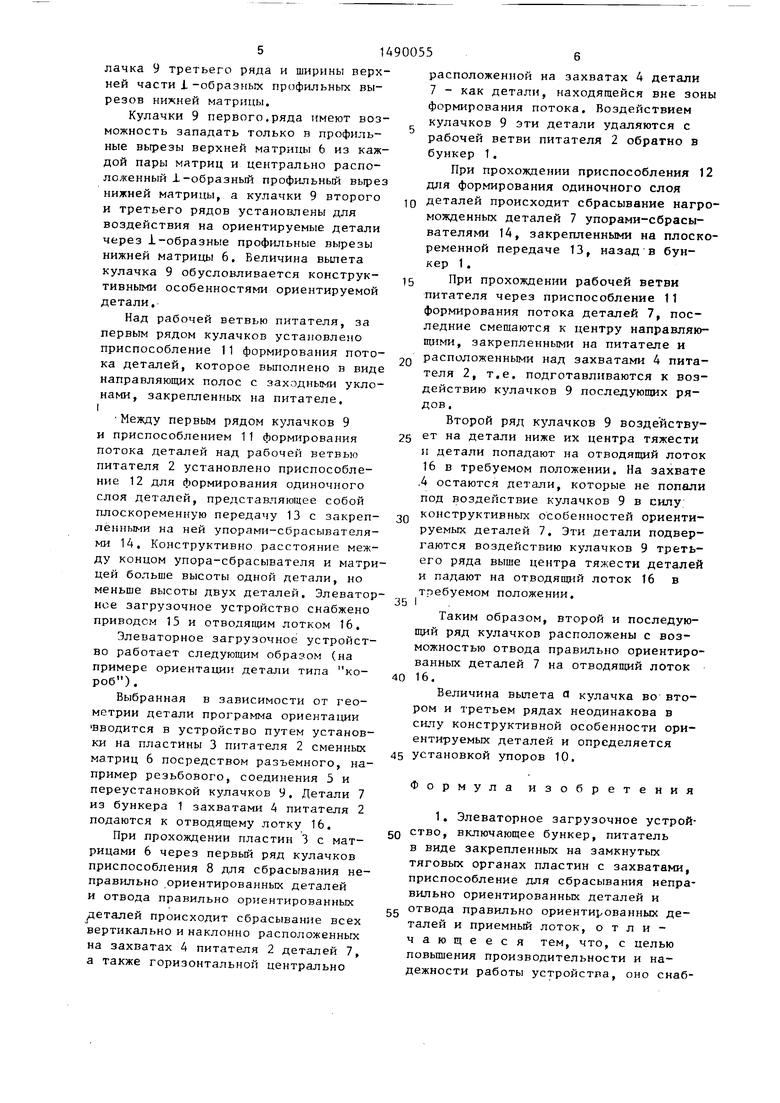

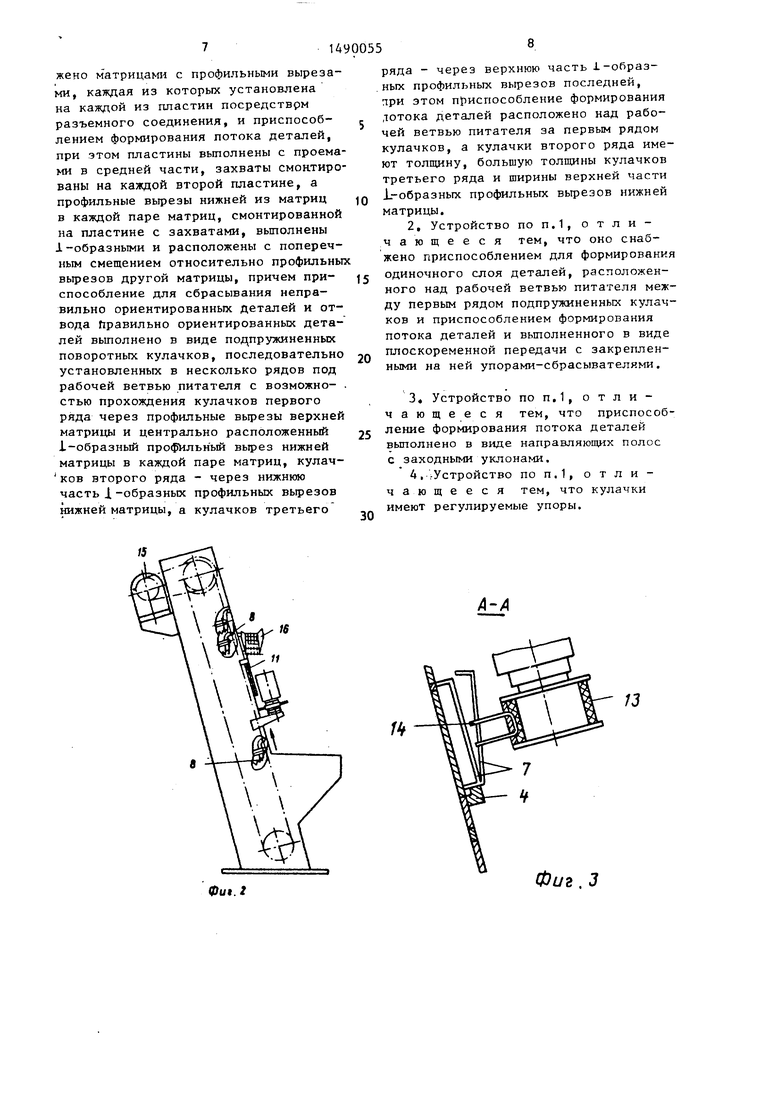

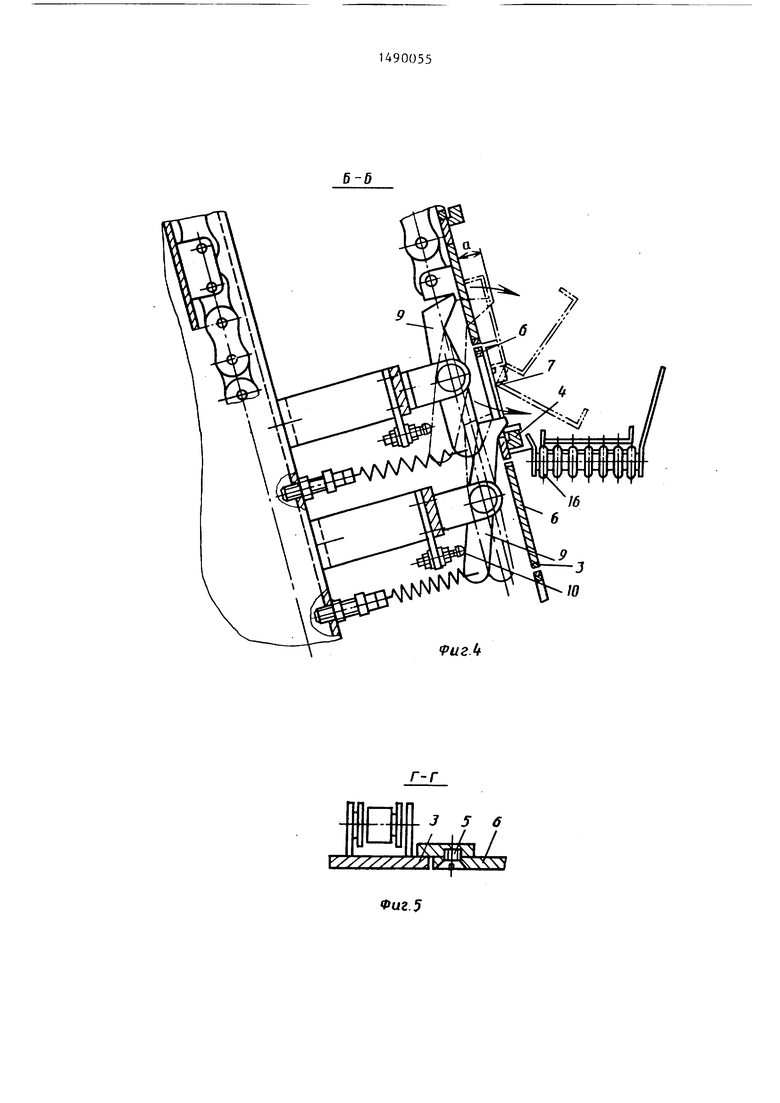

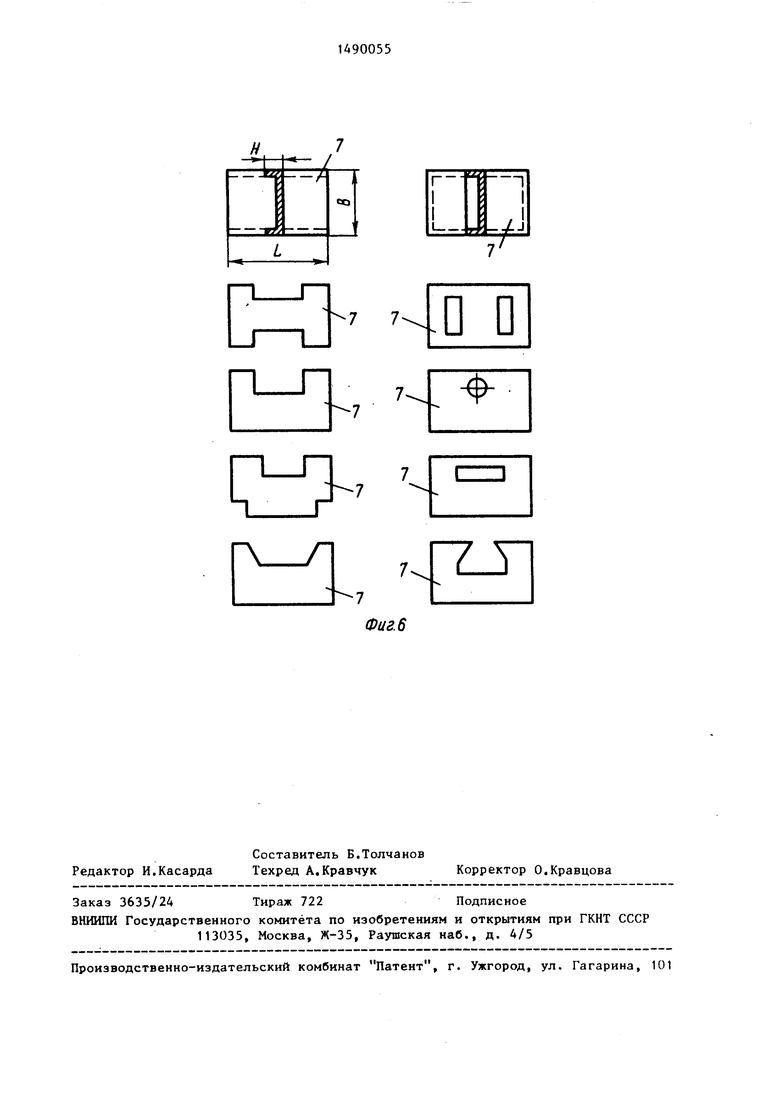

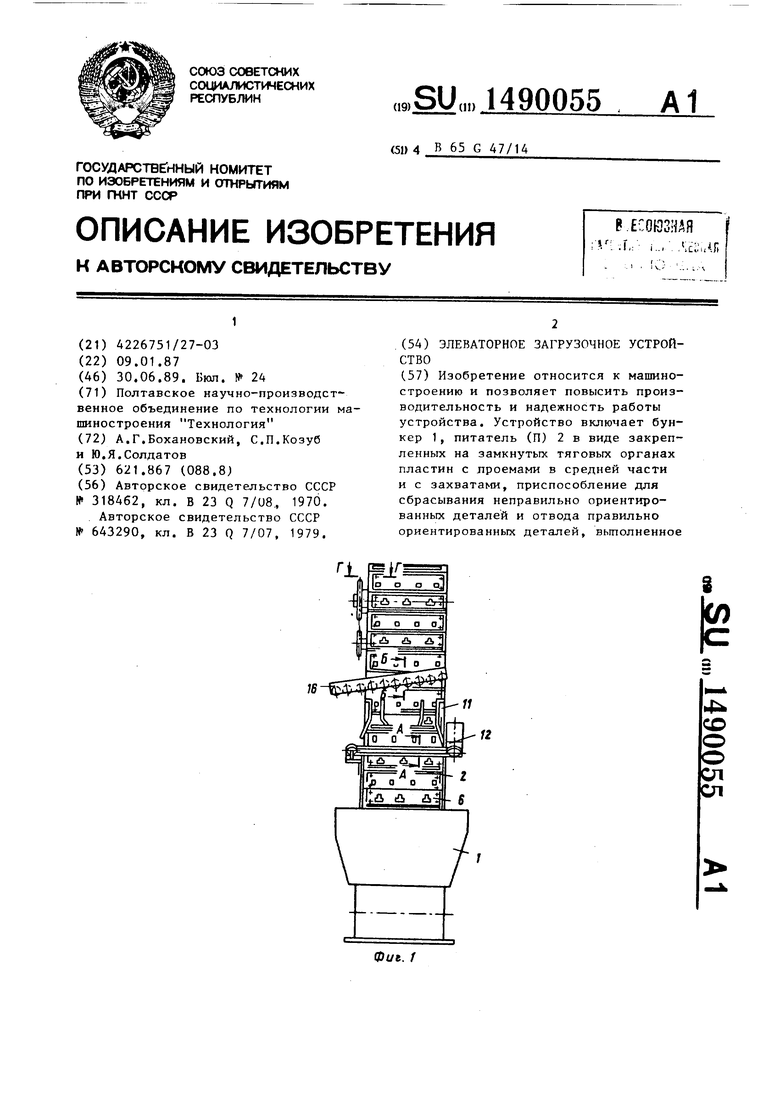

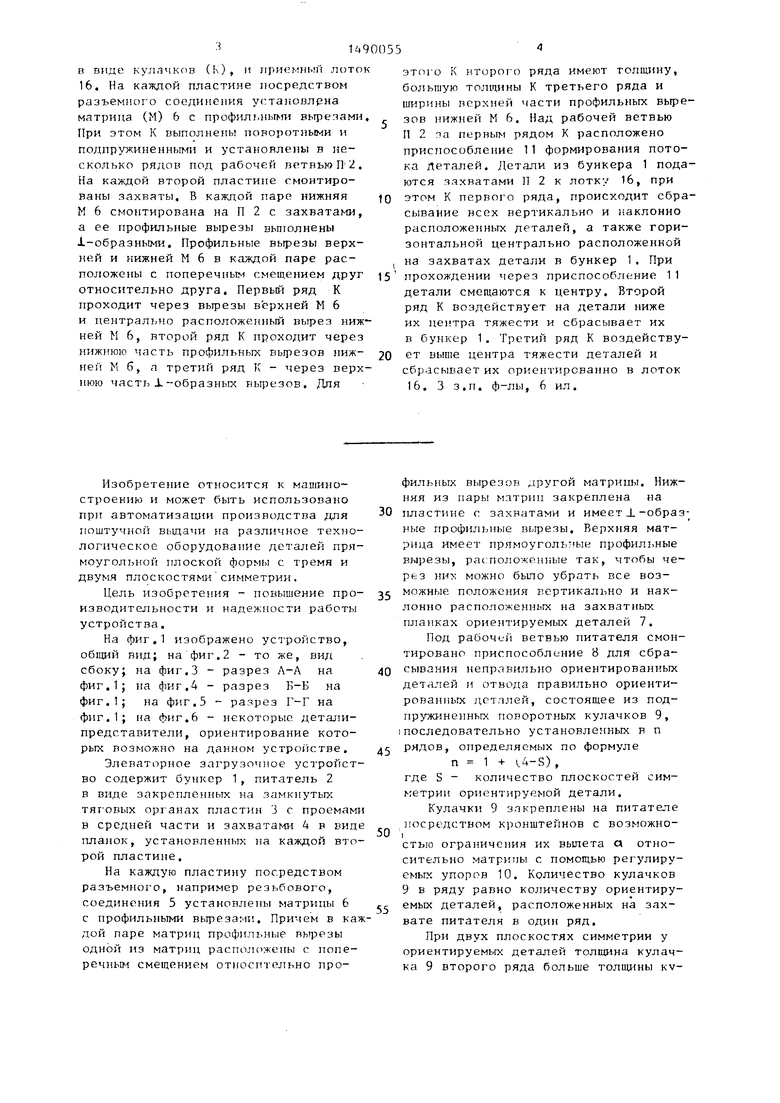

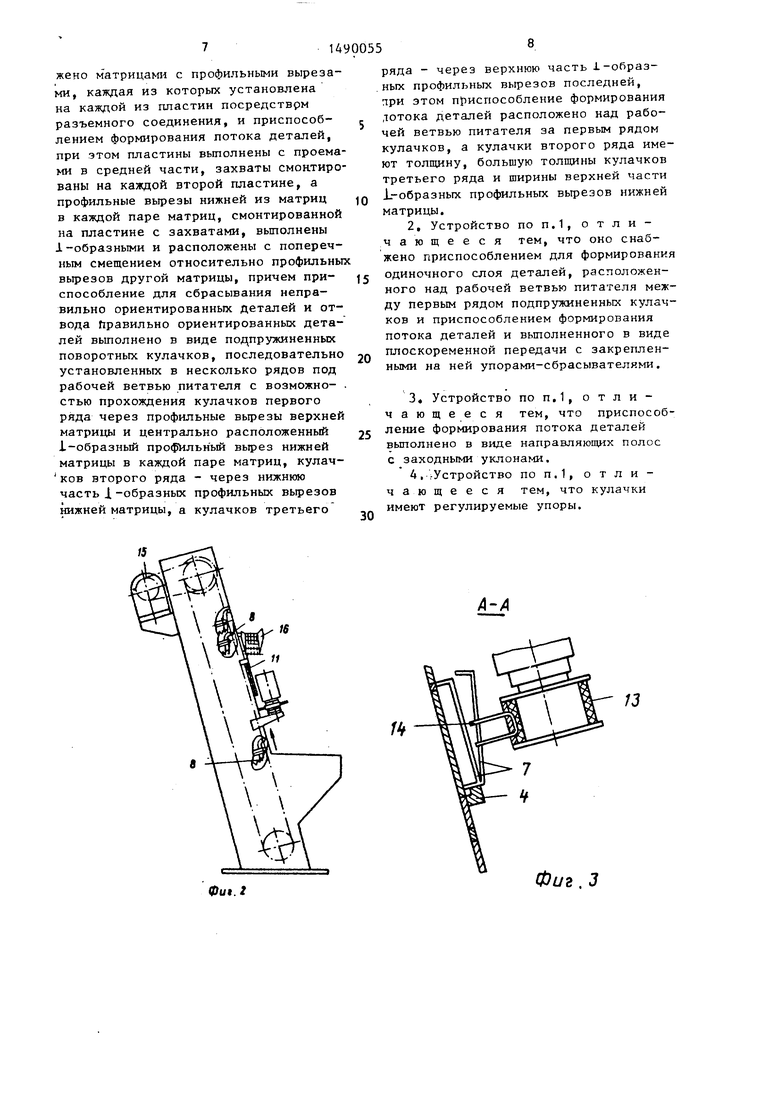

На фиг,1 изображено устройство, общий вид; на фиг,2 - то же, вид сбоку; па фиг,3 - разрез Л-Л на фиг,1; на фиг,4 - разрез Б-Б на фиг,1; на фиг,5 - разрез Г-Г на фиг,1; на фиг,6 - некоторые детали- представители, ориентирование которых возможно на данном ycTpoJicxBe,

Элеваторное загрузо пюе устройство содержит бункер 1, питатель 2 в виде закрепленных на замкнутых тяговых органах пласти} 3 с проемами в средней части и захватами 4 в вид планок, установленные: на каждой второй пластине.

На каждую пластину посредством разъемного, например резьбового, соединения 5 установлены матрицы 6 с профильными вырезами. Причем в каждой паре матриц профильные вырезы одной из матриц расположены с попе- pe4}ibihi смещением относительно профильных вырезов другой матрицы. Нижняя из пары матрип закреплена на

пластине с захватами и имеет±-образные профильные вырезы. Верхняя матрица имеет прямоугольные профильные вырезы, рас:положен1 ые так, чтобы через них можно было убрать все возможные положения вертикально и наклонно расположе1П1Ьгх на захватных планках ориентируемых деталей 7,

Под pa6o4eii ветвью питателя смонтировано приспособление 8 для сбрасывания неправильно ориентированных деталей и отвода правильно ориентированных деталей, состоящее из подпружиненных поворот} ьгх кулачков 9, I последовательно установленных в п

рядов, определяемых по формуле

п 1 + v4-S),

где S - количество плоскостей симметрии ориентируемой детали.

Кулачки 9 закреплены на питателе

)юсредством кронштейнов с возможноI

стью ограничения их вылета а относительно матрицы с помощью регулируемых упоров 10, Количество кулачков 9 в ряду равно количеству ориентируемых деталей, расположенных на захвате питателя в один ряд.

При двух плоскостях симметрии у ориентируемых деталей толщина кулачка 9 второго ряда больше толщины KVлачка 9 третьего ряда и ширины верхней части i-образных профильных вырезов нижней матрицы.

Кулачки 9 первого.ряда имеют возможность западать только в профильные вырезы верхней матрицы 6 из каждой пары матриц и центрально расположенный 1 -образный профильный вьфе нижней матрицы, а кулачки 9 второго и третьего рядов установлены для воздействия на ориентируемые детали через 1-образные профильные вырезы нижней матрицы 6. Величина выпета кулачка 9 обусловливается конструктивными особенностями ориентируемой детали.

Над рабочей ветвью питателя, за первым рядом кулачков установлено приспособление 11 формирования потока деталей, которое выполнено в вид направляющих полос с заходными уклонами, закрепленных на питателе. I

Между первым рядом кулачков 9

и приспособлением 11 формирования потока деталей над рабочей ветвью питателя 2 установлено приспособление 12 для формирования одиночного слоя деталей, представляющее собой плоскоременную передачу 13 с закреп ленными на ней упорами-сбрасывателями 14. Конструктивно расстояние между концом упора-сбрасывателя и матрицей больше высоты одной детали, но меньше высоты двух деталей. Элеваторное загрузочное устройство снабжено приводом 15 и отводящим лотком 16.

Элеваторное загрузочное устройство работает следующим образом (на примере ориентация детали типа ко- роб).

Выбранная в зависимости от геометрии детали программа ориентации ВВОДИТСЯ в устройство путем установки на пластины 3 питателя 2 сменньпх матриц 6 посредством разъемного, например резьбового, соединения 5 и переустановкой кулачков 9. Детали 7 из бункера 1 захватами 4 питателя 2 подаются к отводящему лотку 16.

При прохождении пластин 3 с матрицами 6 через первый ряд кулачков приспособления 8 для сбрасывания неправильно ориентированных деталей и отвода правильно ориентированных деталей происходит сбрасывание всех вертикально и наклонно расположенных на захватах 4 питателя 2 деталей 7, а также горизонтальной центрально

-

10

15

20

25

расположенной на захватах 4 детали 7 - как детали, находящейся вне зоны формирования потока. Воздействием кулачков 9 эти детали удаляются с рабочей ветви питателя 2 обратно в бункер 1.

При прохождении приспособления 12 для формирования одиночного слоя деталей происходит сбрасывание нагроможденных деталей 7 упорами-сбрасывателями 14, закрепленными на плоскоременной передаче 13, назад в бункер 1.

При прохождении рабочей ветви питателя через приспособление 11 формирования потока деталей 7, последние смещаются к центру направляющими, закрепленными на питателе и расположенными над захватами 4 питателя 2, т.е. подготавливаются к воздействию кулачков 9 последующих рядов.

Второй ряд кулачков 9 воздействует на детали ниже их центра тяжести л детали попадают на отводящий лоток 16 в требуемом положении. На захвате .4 остаются детали, которые не попали под воздействие кулачков 9 в силу конструктивньгх особенностей ориентируемых деталей 7. Эти детали подвергаются воздействию кулачков 9 третьего ряда выше центра тяжести деталей и падают на отводящий лоток 16 в

требуемом положении. 35 I .

Таким образом, второй и последующий ряд кулачков расположены с возможностью отвода правильно ориентированных деталей 7 на отводящий лоток

40 16.

Величина вылета я кулачка во втором и третьем рядах неодинакова в силу конструктивной особенности ориентируемых деталей и определяется

45 установкой упоров 10.

Формула изобретения

жено матрицам- с профильными выреза- ш, каждая из которых установлена на каждой из пластин посредстврм разъемного соединения, и приспособлением формирования потока деталей, при этом пластины вьшолнены с проемами в средней части, захваты смонтированы на каждой второй пластине, а профильные вырезы нижней из матриц в каждой паре матриц, смонтированной на пластине с захватами, вьшолнены 1-образными и расположены с поперечным смещением относительно профильных вьфезов другой матрицы, причем приспособление для сбрасывания неправильно ориентированных деталей и отвода правильно ориентированных деталей вьтолнено в виде подпружиненных поворотных кулачков, последовательно установленных в несколько рядов под рабочей ветвью питателя с возможно- . стью прохождения кулачков первого ряда через профильные вьфезы верхней матрицы и центрально расположенный 1-образный профильный вырез нижней матрицы в каждой паре матриц, кулач- ков второго ряда - через нижнюю часть J. -образных профильных вырезов нижней матрицы, а кулачков третьего

/5

16

Фи. 2

ряда - через верхнюю часть i-образ- .ных профильных вырезов последней, при этом приспособление формирования лотока деталей расположено над рабочей ветвью питателя за первым рядом кулачков, а кулачки второго ряда имеют толщину, большую толщины кулачков третьего ряда и ширины верхней части 1--образных профильных вьфезов нижней матрицы.

2, Устройство по п,1, отличающееся тем, что оно снабжено приспособлением для формирования одиночного слоя деталей, расположенного над рабочей ветвью питателя между первым рядом подпружиненных кулачков и приспособлением формирования потока деталей и выполненного в виде штоскоременной передачи с закрепленными на ней упорами-сбрасывателями.

3« Устройство по п,1, отличающееся тем, что приспособление формирования потока деталей вьтолнено в виде направляющих полос С заходными уклонами.

А, Устройство по п,1, о т л и - ч ающе е с я тем, что кулачки имеют регулируемые упоры.

А А

/J

Iff

Фиг, 3

РигЛ

Фиг. 5

Н 7

Г, 7 7D D

Фиг. 6

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО | 0 |

|

SU318462A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Загрузочное устройство | 1976 |

|

SU643290A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-06-30—Публикация

1987-01-09—Подача