Изобретение относится, к автоматизации технологических процессов и может найти применение при подаче к металлорежущим станкам конусообразных деталей.

Целью изобретения является расширение функциональных возможностей устройства за счет обеспечения вторичной ориентации деталей на самом элеваторе.

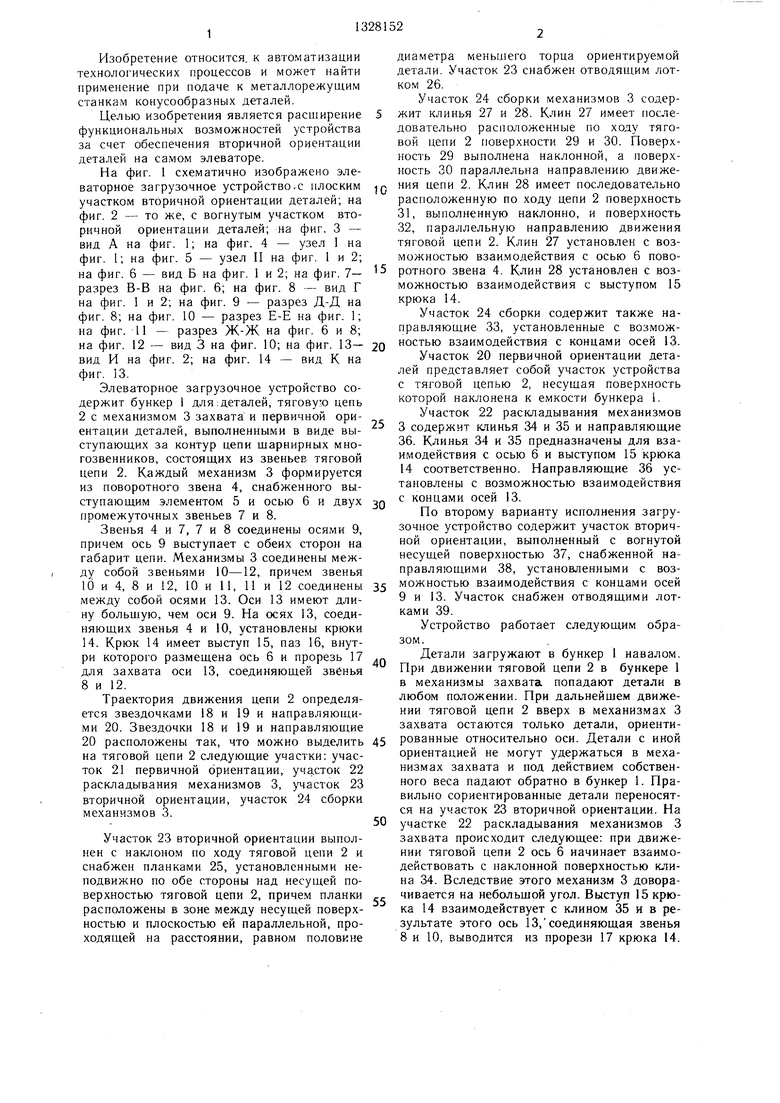

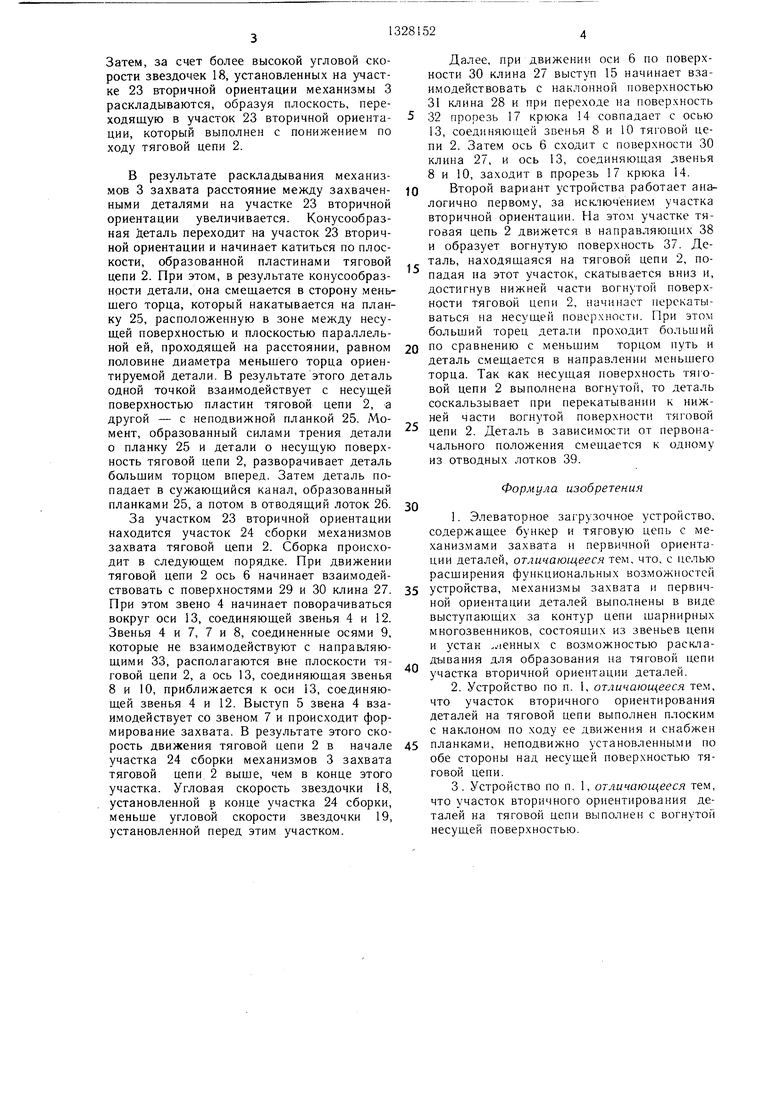

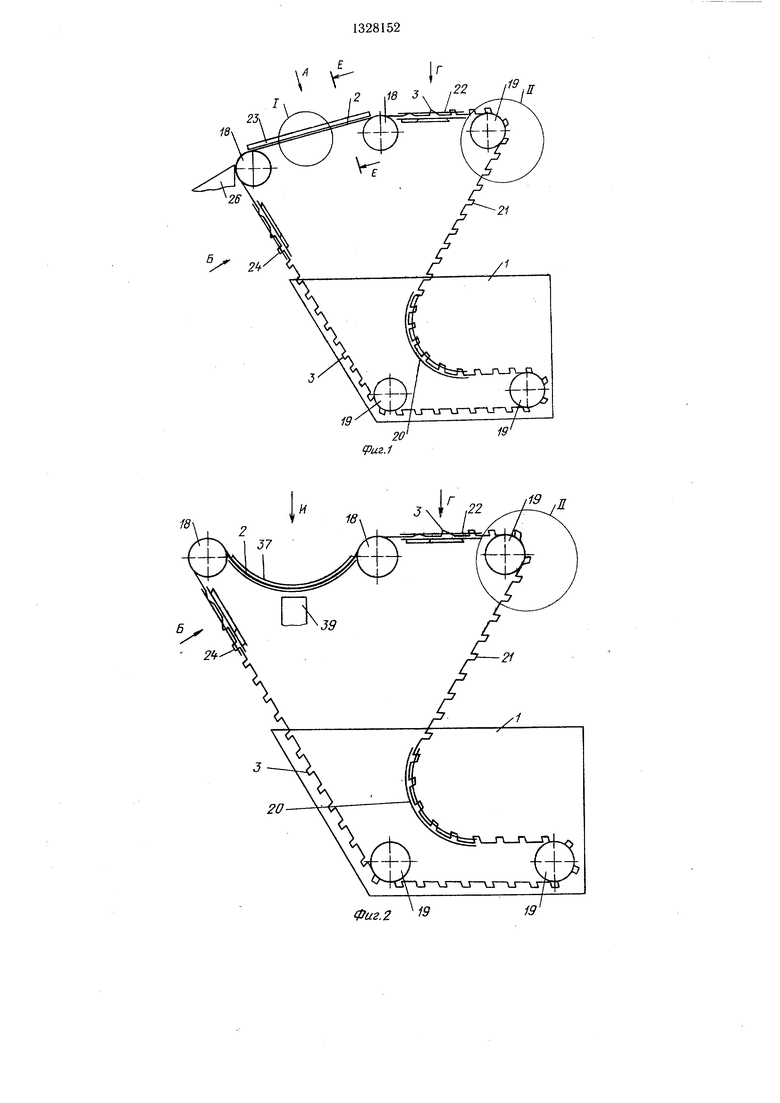

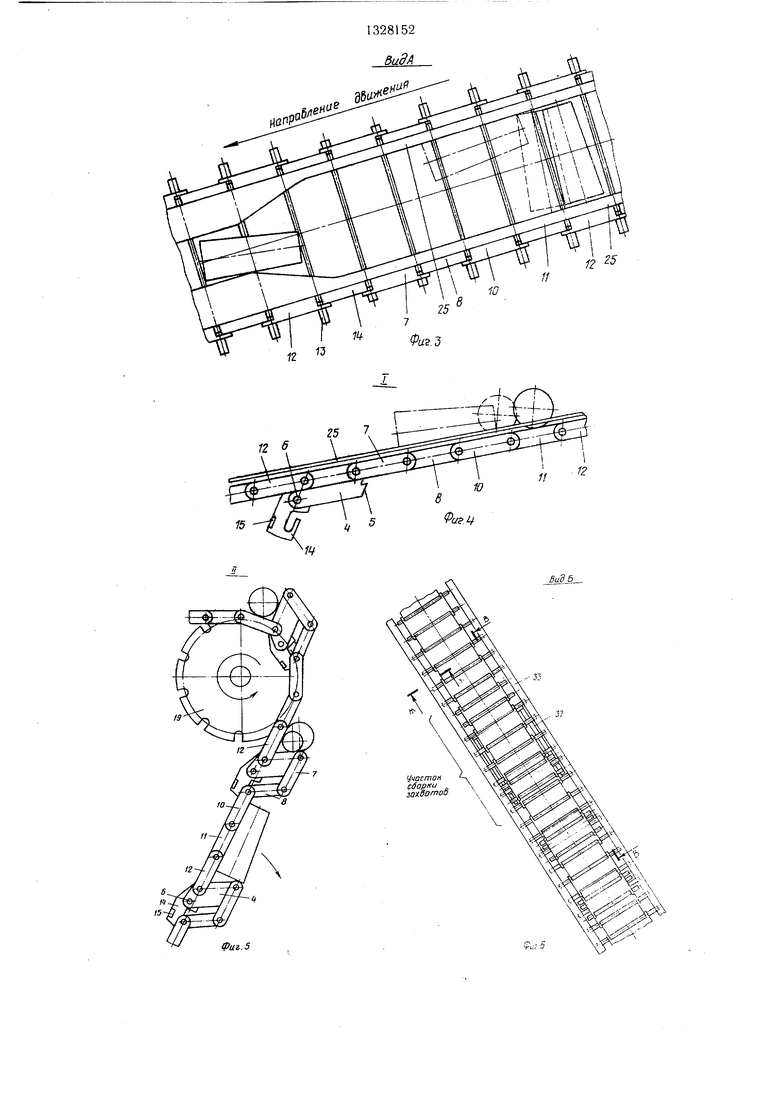

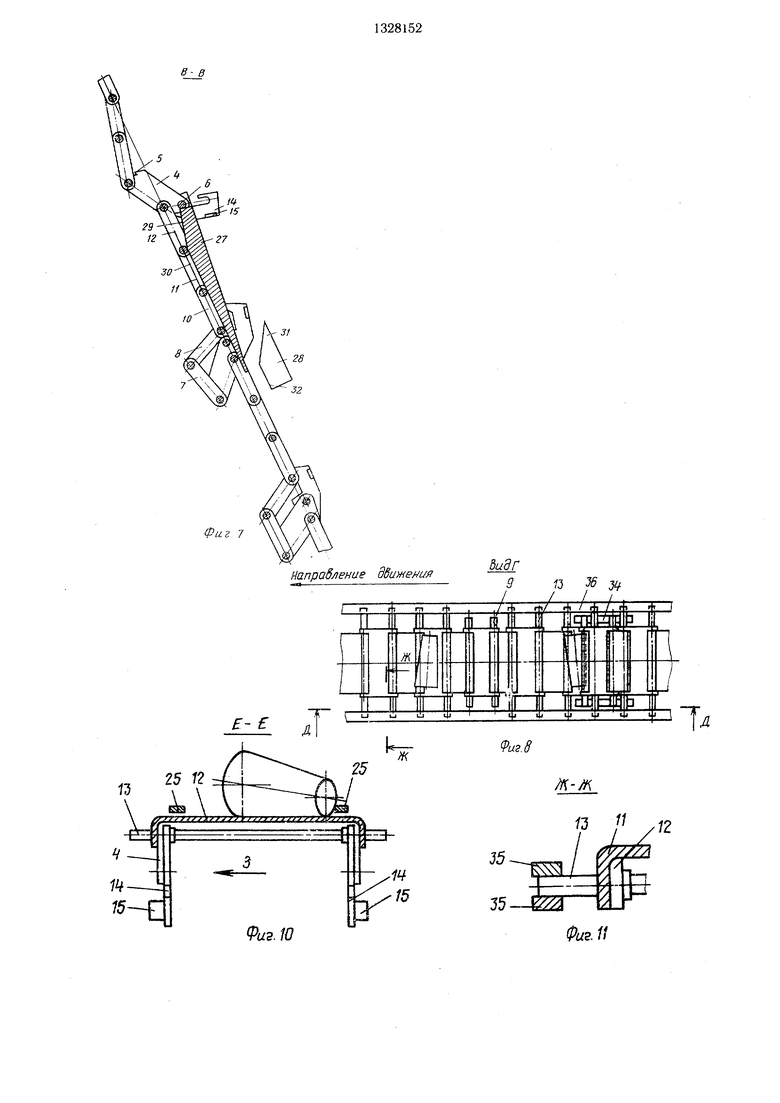

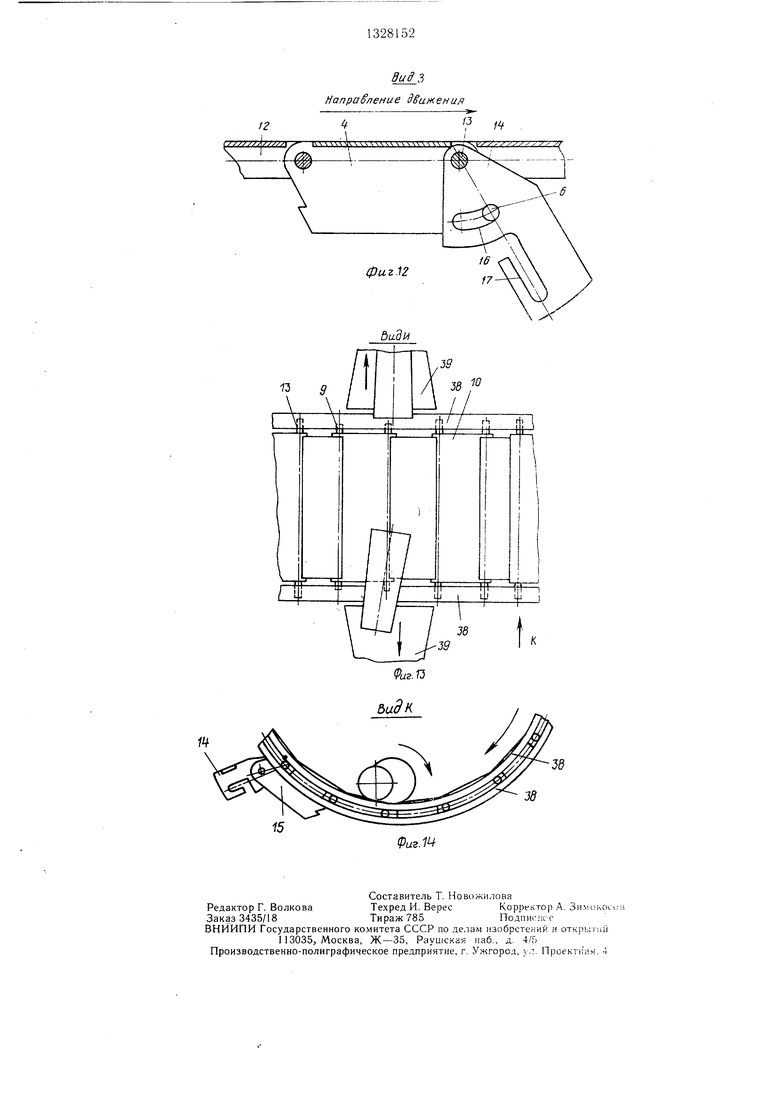

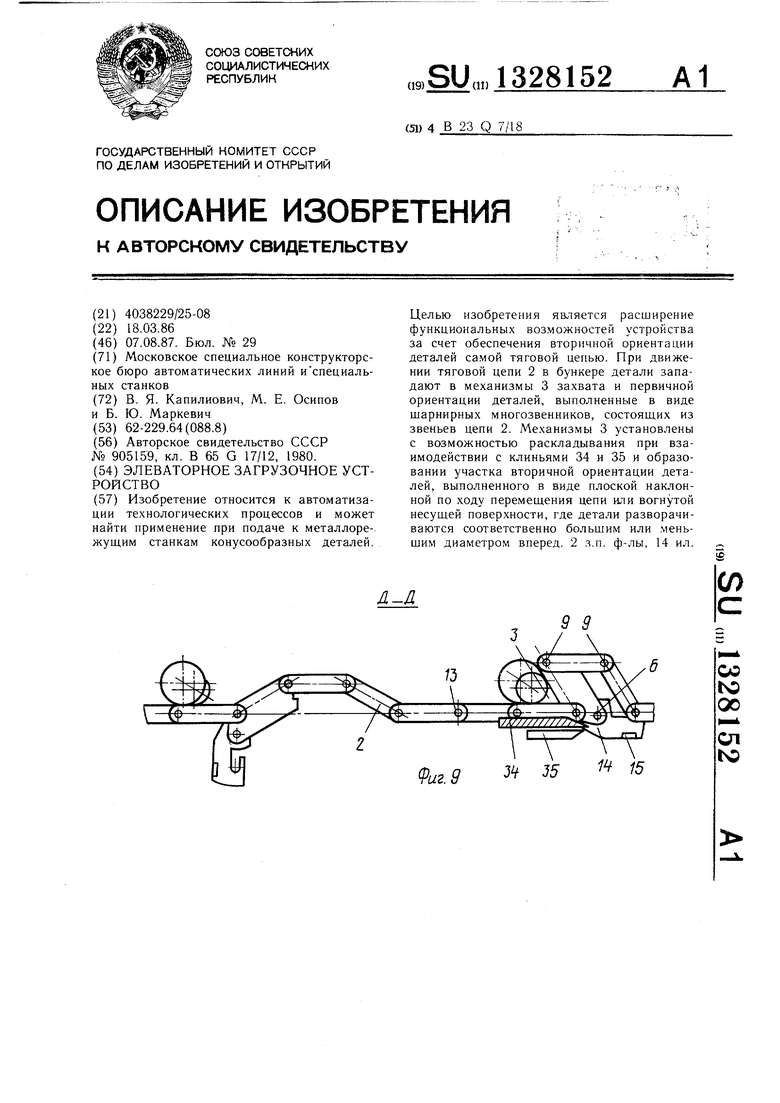

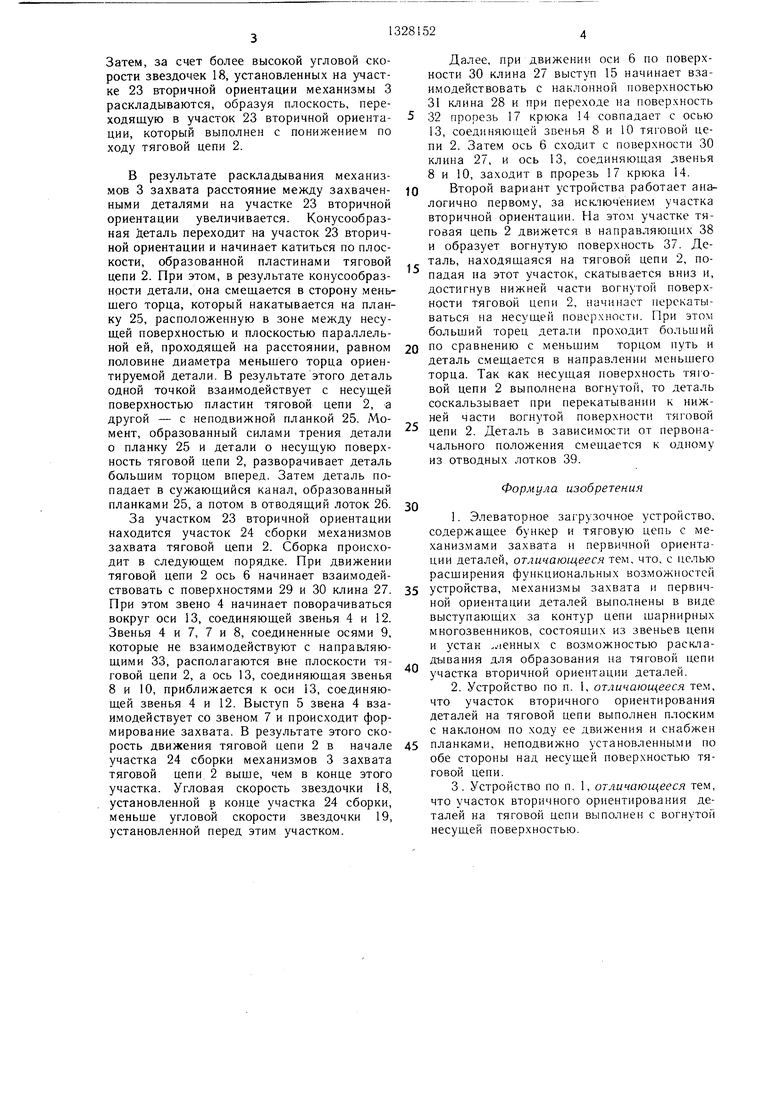

На фиг. 1 схематично изображено элеваторное загрузочное устройство.с нлоским участком вторичной ориентации деталей; на фиг. 2 - то же, с вогнутым участком вторичной ориентации деталей; на фиг. 3 - вид А на фиг. 1; на фиг. 4 - узел 1 на фиг. 1; на фиг. 5 - узел II на фиг. 1 и 2; на фиг. 6 - вид Б на фиг. I и 2; на фиг. 7- разрез В-В на фиг. 6; на фиг. 8 - вид Г на фиг. 1 и 2; на фиг. 9 - разрез Д-Д на фиг. 8; на фиг. 10 - разрез Е-Е на фиг. 1; на фиг. 11 - разрез Ж-Ж на фиг. 6 и 8; на фиг. 12 - вид 3 на фиг. 10; на фиг. 13- вид И на фиг. 2; на фиг. 14 - вид К на фиг. 13.

Элеваторное загрузочное устройство содержит бункер 1 для.деталей, тяговую цепь 2 с механизмом 3 захвата и первичной ориентации деталей, выполненными в виде выступающих за контур цепи шарнирных мно- гозвенников, состоящих из звеньев тяговой цепи 2. Каждый механизм 3 формируется из поворотного звена 4, снабженного выступающим элементом 5 и осью 6 и двух промежуточных звеньев 7 и 8.

Звенья 4 и 7, 7 и 8 соединены осями 9, причем ось 9 выступает с обеих сторон на габарит цепи. Механизмы 3 соединены между собой звеньями 10-12, причем звенья 10 и 4, 8 и 12, 10 и 11, И и 12 соединены между собой осями 13. Оси 13 имеют длину большую, чем оси 9. На осях 13, соединяющих звенья 4 и 10, установлены крюки 14. Крюк 14 имеет выступ 15, паз 16, внутри которого размещена ось 6 и прорезь 17 для захвата оси 13, соединяющей звенья 8 и 12.

Траектория движения цепи 2 определяется звездочками 18 и 19 и направляющими 20. Звездочки 18 и 19 и направляющие 20 расположены так, что можно выделить на тяговой цепи 2 следующие участки: участок 21 первичной ориентации, участок 22 раскладывания механизмов 3, участок 23 вторичной ориентации, участок 24 сборки механизмов 3.

Участок 23 вторичной ориентации выполнен с наклоном по ходу тяговой цепи 2 и снабжен планками 25, установленными неподвижно по обе стороны над несущей поверхностью тяговой цепи 2, причем планки расположены в зоне между несущей поверхностью и плоскостью ей параллельной, проходящей на расстоянии, равном половине

0

5

0

5

0

5

0

5

0

5

диаметра меньшего торца ориентируемой детали. Участок 23 снабжен отводящим лотком 26.

Участок 24 сборки механизмов 3 содержит клинья 27 и 28. Клин 27 имеет последовательно расположенные по ходу тяговой цепи 2 юверхности 29 и 30. Поверхность 29 выполнена наклонной, а поверхность 30 параллельна направлению движения цепи 2. Клин 28 имеет последовательно расположенную по ходу цепи 2 поверхность

31,выполненную наклонно, и поверхность

32,параллельную направлению движения тяговой цепи 2. Клин 27 установлен с возможностью взаимодействия с осью 6 поворотного звена 4. Клин 28 установлен с возможностью взаимодействия с выступом 15 крюка 14.

Участок 24 сборки содержит также направляющие 33, установленные с возможностью взаимодействия с концами осей 13.

Участок 20 первичной ориентации деталей представляет собой участок устройства с тяговой цепью 2, несущая поверхность которой наклонена к емкости бункера 1.

Участок 22 раскладывания механизмов 3 содержит клинья 34 и 35 и направляющие 36. Клинья 34 и 35 предназначены для взаимодействия с осью 6 и выступом 15 крюка 14 соответственно. Направляющие 36 установлены с возможностью взаимодействия с концами осей 13.

По второму варианту исполнения загрузочное устройство содержит участок вторичной ориентации, выполненный с вогнутой несущей поверхностью 37, снабженной направляющими 38, установленными с возможностью взаимодействия с концами осей 9 и 13. Участок снабжен отводящими лотками 39.

Устройство работает следующим образом.

Детали загружают в бункер 1 навалом. При движении тяговой цепи 2 в бункере 1 в механизмы захвата попадают детали в любом положении. При дальнейшем движении тяговой цепи 2 вверх в механизмах 3 захвата остаются только детали, ориентированные относительно оси. Детали с иной ориентацией не могут удержаться в механизмах захвата и под действием собственного веса падают обратно в бункер 1. Правильно сориентированные детали переносятся на участок 23 вторичной ориентации. На участке 22 раскладывания механизмов 3 захвата происходит следующее: при движении тяговой цепи 2 ось 6 начинает взаимодействовать с наклонной поверхностью клина 34. Вследствие этого механизм 3 довора- чивается на небольшой угол. Выступ 15 крюка 14 взаимодействует с клином 35 и в результате этого ось 13, соединяющая звенья 8 и 10, выводится из прорези 17 крюка 14.

Затем, за счет более высокой угловой скорости звездочек 18, установленных на участке 23 вторичной ориентации механизмы 3 раскладываются, образуя плоскость, переходящую в участок 23 вторичной ориента- ции, который выполнен с понижением по ходу тяговой цепи 2.

В результате раскладывания механизмов 3 захвата расстояние между захвачен- ными деталями на участке 23 вторичной ориентации увеличивается. Конусообразная деталь переходит на участок 23 вторичной ориентации и начинает катиться по плоскости, образованной пластинами тяговой цепи 2. При этом, в результате конусообраз- ности детали, она смещается в сторону мень- щего торца, который накатывается на планку 25, расположенную в зоне между несущей поверхностью и плоскостью параллельной ей, проходящей на расстоянии, равном половине диаметра меньшего торца ориентируемой детали. В результате этого деталь одной точкой взаимодействует с несущей поверхностью пластин тяговой цепи 2, а другой - с неподвижной планкой 25. Момент, образованный силами трения детали о планку 25 и детали о несущую поверхность тяговой цепи 2, разворачивает деталь больщим торцом вперед. Затем деталь попадает в сужающийся канал, образованный планками 25, а потом в отводящий лоток 26.

За участком 23 вторичной ориентации находится участок 24 сборки механизмов захвата тяговой цепи 2. Сборка происходит в следующем порядке. При движении тяговой цепи 2 ось 6 начинает взаимодействовать с поверхностями 29 и 30 клина 27. При этом звено 4 начинает поворачиваться вокруг оси 13, соединяющей звенья 4 и 12. Звенья 4 и 7, 7 и 8, соединенные осями 9, которые не взаимодействуют с направляющими 33, располагаются вне плоскости тяговой цепи 2, а ось 13, соединяющая звенья 8 и 10, приближается к оси 13, соединяющей звенья 4 и 12. Выступ 5 звена 4 взаимодействует со звеном 7 и происходит формирование захвата. В результате этого скорость движения тяговой цепи 2 в начале участка 24 сборки механизмов 3 захвата тяговой цепи 2 выще, чем в конце этого участка. Угловая скорость звездочки 18, установленной в конце участка 24 сборки, меньще угловой скорости звездочки 19, установленной перед этим участко.м.

5

5

0 о

5 5

Далее, при движении оси 6 по поверхности 30 клина 27 выступ 15 начинает взаимодействовать с наклонной повер.хностью

31клина 28 и при переходе на повер.чность

32прорезь 17 крюка 14 совпадает с осью 13, соединяющей звенья 8 и 10 тяговой цепи 2. Затем ось 6 сходит с поверхности 30 клина 27, и ось 13, соединяющая лвенья 8 и 10, заходит в прорезь 17 крюка 14.

Второй вариант устройства работает аналогично первому, за исключением участка вторичной ориентации. На этом участке тяговая цепь 2 движется в направляю цих 38 и образует вогнутую поверхность 37. Деталь, находящаяся на тяговой цепи 2, попадая на этот участок, скатывается вниз и, достигнув нижней части вогнутой поверхности тяговой цепи 2, начинает перекатываться на несущей поверхности. При этом больщий торец детали про.ходит больший по сравнению с меньшим торцом путь и деталь смещается в направлении меньшего торца. Так как несущая поверхность тяговой цепи 2 выполнена вогнутой, то деталь соскальзывает при перекатывании к нижней части вогнутой поверхности тяговой цепи 2. Деталь в зависимости от первоначального положения смещается к одному из отводных лотков 39.

Формула изобретения

1.Элеваторное загрузочное устройство, содержащее бункер и тяговую цепь с ме- ханиз.мами захвата и первичной ориентации деталей, отличающееся тем, что, с целью расширения функциональных возможностей устройства, механизмы захвата и первичной ориентации деталей выполнены в виде выступающих за контур цепи шарнирных многозвенников, состоящих из звеньев цепи и устан .ленных с возможностью раскладывания для образования на тяговой цепи участка вторичной ориентации деталей.

2.Устройство по п. 1, отличающееся тем, что участок вторичного ориентирования деталей на тяговой цепи выполнен п,лоским с наклоном по ходу ее движения и снабжен планками, неподвижно установленными по обе стороны над несущей поверхностью тяговой цепи.

3.Устройство по п. 1, отличающееся тем, что участок вторичного ориентирования деталей на тяговой цепи выполнен с вогнутой несущей поверхностью.

18

V 2

19

19

S

| название | год | авторы | номер документа |

|---|---|---|---|

| Элеваторное загрузочное устройство | 1985 |

|

SU1298155A1 |

| Роторный автомат питания | 1983 |

|

SU1129056A1 |

| Грунтозацепная цепь сельскохозяйственного орудия | 2015 |

|

RU2683728C2 |

| Устройство для сборки пластинчатой цепи | 1977 |

|

SU695761A1 |

| ПРУЖИНОНАВИВОЧНЫЙ АВТОМАТ, ЕГО МЕХАНИЗМЫ РУБКИ, ОБРАЗОВАНИЯ УЗЛА, ПЕРЕМЕЩЕНИЯ ЗАГОТОВОК (ВАРИАНТЫ), ИХ УСТРОЙСТВА ЗАХВАТОВ, ПОДВИЖКИ, ОРИЕНТАЦИИ, ЗАЖИМА, КУЛАЧКОВЫЕ СРЕДСТВА | 2002 |

|

RU2199412C1 |

| Питатель для поштучной выдачи длинномерных изделий | 1986 |

|

SU1390151A1 |

| Роторный автомат питания | 1979 |

|

SU891323A1 |

| УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОГО НАКОПЛЕНИЯ ИЗДЕЛИЙ И ЗВЕНЬЕВАЯ ЦЕПЬ | 2009 |

|

RU2410312C1 |

| Роторный автомат питания | 1987 |

|

SU1524988A1 |

| СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ, КРАНОВЫЙ КРЮК И КРЮКОВАЯ ПОДВЕСКА | 2008 |

|

RU2458828C2 |

Изобретение относится к автоматизации технологических процессов и может найти применение при подаче к металлорежущим станкам конусообразных деталей. Целью изобретения является расширение функциональных возможностей устройства за счет обеспечения вторичной ориентации деталей самой тяговой цепью. При движении тяговой цепи 2 в бункере детали западают в механизмы 3 захвата и первичной ориентации деталей, выполненные в виде шарнирных многозвенников, состоящих из звеньев цепи 2. Механизмы 3 установлены с возможностью раскладывания при взаимодействии с клиньями 34 и 35 и образовании участка вторичной ориентации деталей, выполненного в виде плоской наклонной по ходу перемещения цепи вогнутой несущей поверхности, где детали разворачиваются соответственно большим или мень- щим диаметром вперед. 2 з.п. ф-лы, 14 ил. и-и (Л 1 15 со ГчЭ 00 ел 1чЭ

20

Фиг. 2 3

//

12

PufM

Фиг. 5

Учостои ciopx J „ зокботоб

в- в

фиг 7

Напрабленае дбиунеиия

.i Л

73

Ф«г Ю

д-ж

/3 //

Фиг 11

Budj, Направление dSu Kenufl

12

i5

14

фиг.12

3d

Составитель Т. Новожилова

Редактор Г. ВолковаТехред И. ВересКорректор А. ЗнмокскчЗаказ 3435/18Тираж 785Подпнс.чсе

ВНИИПИ Государственного комитета СССР по делам нзобрстекик и откры iiiii

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, v-i. Проекть ая. 4

| Элеватор для транспортирования штучных грузов | 1980 |

|

SU905159A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1987-08-07—Публикация

1986-03-18—Подача