10

1490142

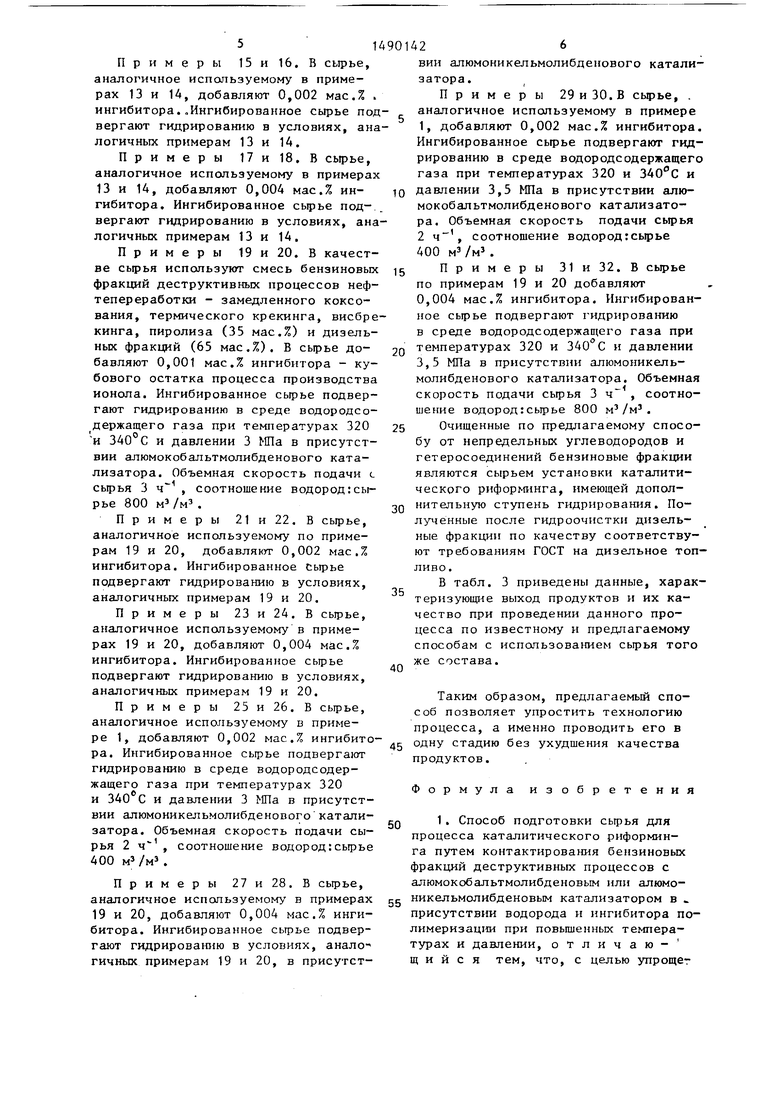

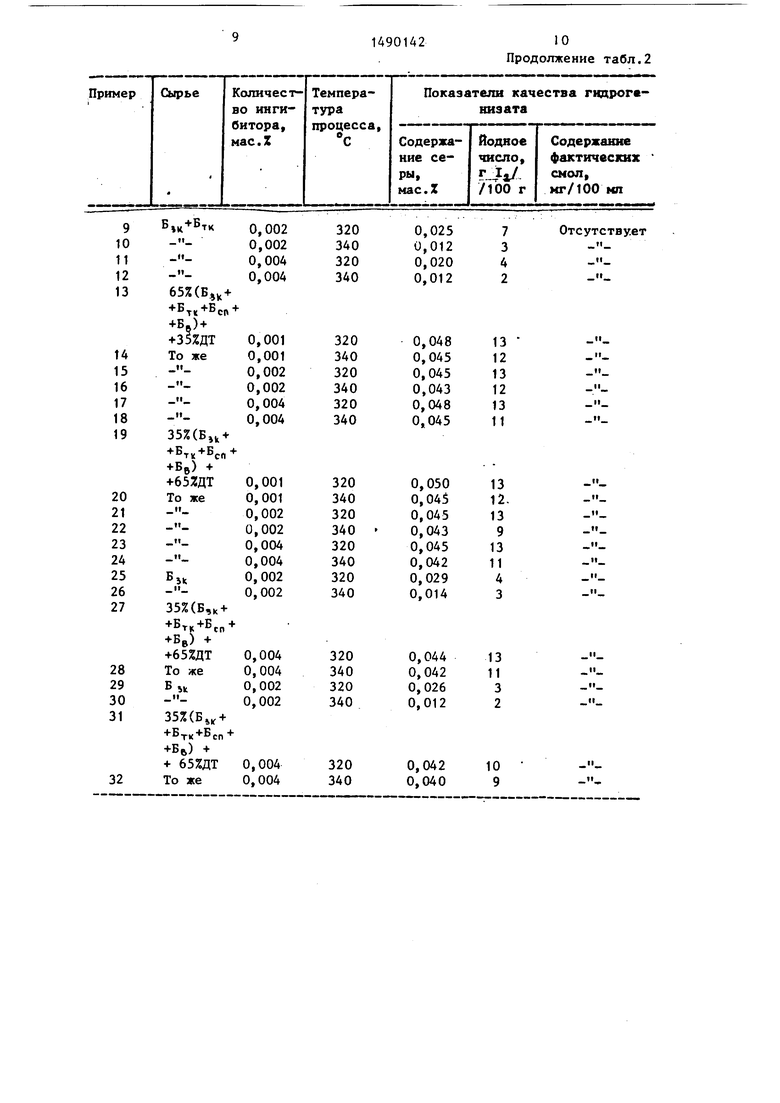

цесса и показатели качества получаемых гидрогенизатов по примерам 1, 2 и последующим представлены в табл.2. Примеры Зи4.В сырье, .

аналогичное используемому в примерах 1 и 2, добавляют 0,002 мас.% ингибитора. Ингибированное сырье подвергают гидрированию в условиях, аналогичных примерам 1 и 2.

Примеры 5и6.. В сырье, аналогичное используемому в примерах 1 и 2, добавляют 0,004 мас.% ингибитора. Ингибированное сьфье под-, вергают гидрированию в условиях, аналогичных примерам 1 и 2.

Примеры 7и8.В качестве сырья используют смесь бензиновых фракций процессов замедленного коксования и термического крекинга. В сырье добавляют 0,001 мас.% ингибитора - кубового остатка процесса производства ионола. Ингибированное сырье подвергают гидрированию в сре15

Хиноны20-25

Основание

Манииха0,8-1,0

Димер ионола25,0-40,0

Ионол5,0-15,0

2,4,6-трет- Бутилфенол1,0-2,0

ПолиоксифенилыОстальное

Кубовый остаток получают в результате вакуумной перегонки продуктов процесса производства ионола, , состоящего из двух прследовательных стадий.

1.Получение 2,6-дитрет-бутилфе- нола методом алкилирования при температуре 95-120°С и давлении 5-6 ати.

2,Метилирование 2,6-дитрет-бутил- фенрла в ортоположении, которое осуществляется через получение основания Манниха с его последующим гидрогено- лизом.

Количество используемого ингибитора составляет 0,001-0,004 мас.%. Ин- 25 гибированное сырье подвергают гидрированию в среде водородсодержащего газа при температуре 320-340°С и давлении 3,0-3,5 МПа в присутствии а.г1Ю- моникельмолибденового или алюмоко- ЗО водородгсырье 400 м /м . бальтмолибденового катализаторов гид- Примеры 9 и 10. В сырье,

роочистки.аналогичное используемому в примерах

Процесс гидрогенизащш проводят в7 и 8, добавляют 0,002 мас.% ингиби20

де водородсодержащего газа при температурах 320 и 340 С и давлении 3 МПа в присутствии алюмокобальтмо- либденового катализатора. Объемная скорость подачи сырья 2 , соотноше водородгсырье 400 м /м . Примеры 9 и 10. В сырье,

де водородсодержащего газа при температурах 320 и 340 С и давлении 3 МПа в присутствии алюмокобальтмо- либденового катализатора. Объемная скорость подачи сырья 2 , соотноше

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2002 |

|

RU2232183C1 |

| Способ получения малосернистого дизельного топлива и малосернистого бензина | 2019 |

|

RU2716165C1 |

| Способ совместной гидропереработки растительного и нефтяного сырья | 2019 |

|

RU2726616C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВА ДЛЯ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2005 |

|

RU2292380C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2016 |

|

RU2613634C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2017 |

|

RU2671640C1 |

| СПОСОБ ОЧИСТКИ КРЕКИНГ-БЕНЗИНА | 2003 |

|

RU2241019C1 |

| СПОСОБ ОЧИСТКИ БЕНЗИНОВ ТЕРМИЧЕСКИХ ПРОЦЕССОВ | 1993 |

|

RU2064963C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТЕРМОСТАБИЛЬНЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2012 |

|

RU2561918C2 |

| Способ гидрогенизационной очистки сернистых бензинов пиролиза | 1974 |

|

SU546644A1 |

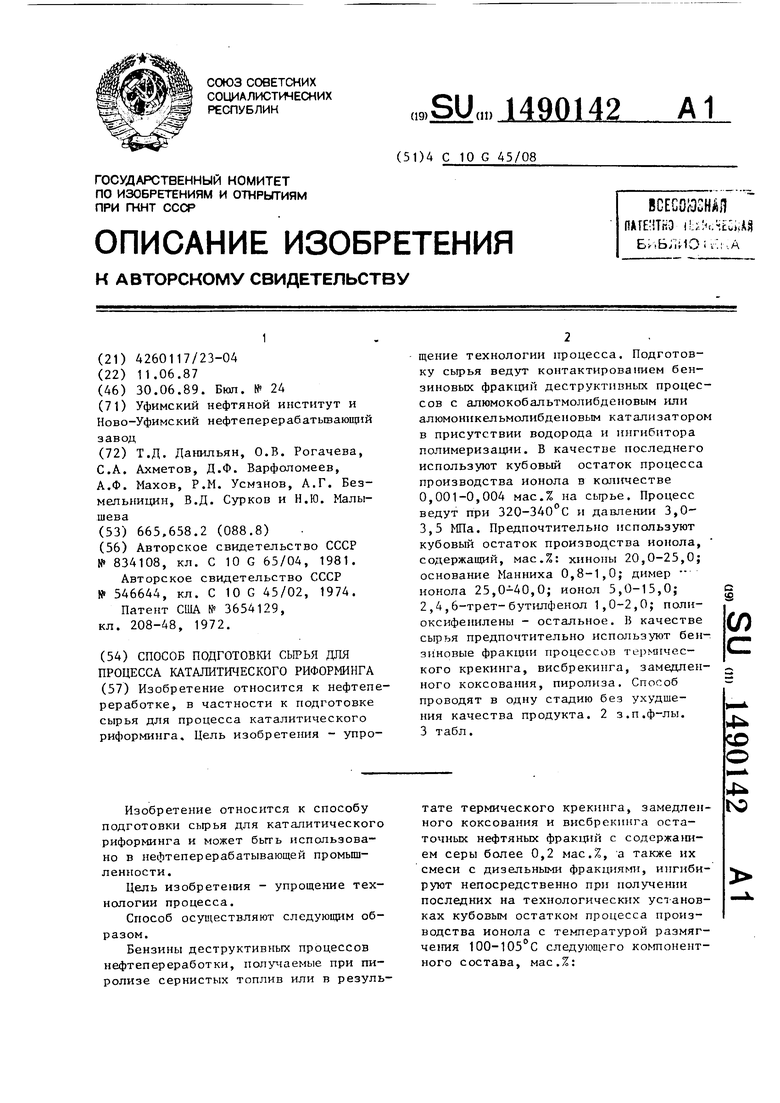

Изобретение относится к нефтепереработке, в частности к подготовке сырья для процесса каталитического риформинга. Цель - упрощение технологии процесса. Подготовку сырья ведут контактированием бензиновых фракций деструктивных процессов с алюмокобальтмолибденовым или алюмоникельмолибденовым катализатором в присутствии водорода и ингибитора полимеризации. В качестве последнего используют кубовый остаток процесса производства ионола в количестве 0,001-0,004 мас.% на сырье. Процесс ведут при 320-340°С и давлении 3,0-3,5 МПа. Предпочтительно используют кубовый остаток производства ионола, содержащий, мас. % : хиноны 20,0-25,0

основание Манниха 0,8-1,0

димер ионола 25,0-40,0

ионол 5,0-15,0

2,4,6-трет-бутилфенол 1,0-2,0

полиоксифенилены - остальное. В качестве сырья предпочтительно используют бензиновые фракции процессов термического крекинга, висбрекинга, замедленного коксования, пиролиза. Способ проводят в одну стадию без ухудшения качества продукта. 2 з.п. ф-лы. 3 табл.

35

40

одну ступень. На 1 л исходного сырья подают 400-800 л водорода. Объемная скорость 2-3 объема ,сырья на объем катализатора в 1 ч.

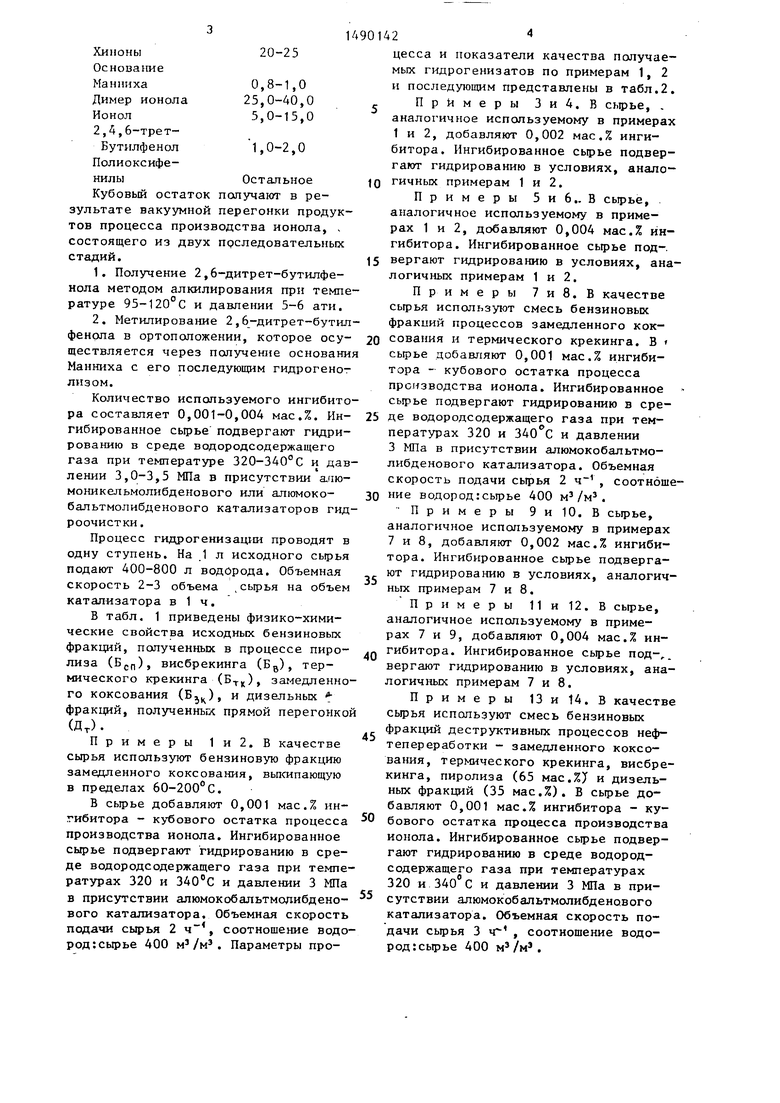

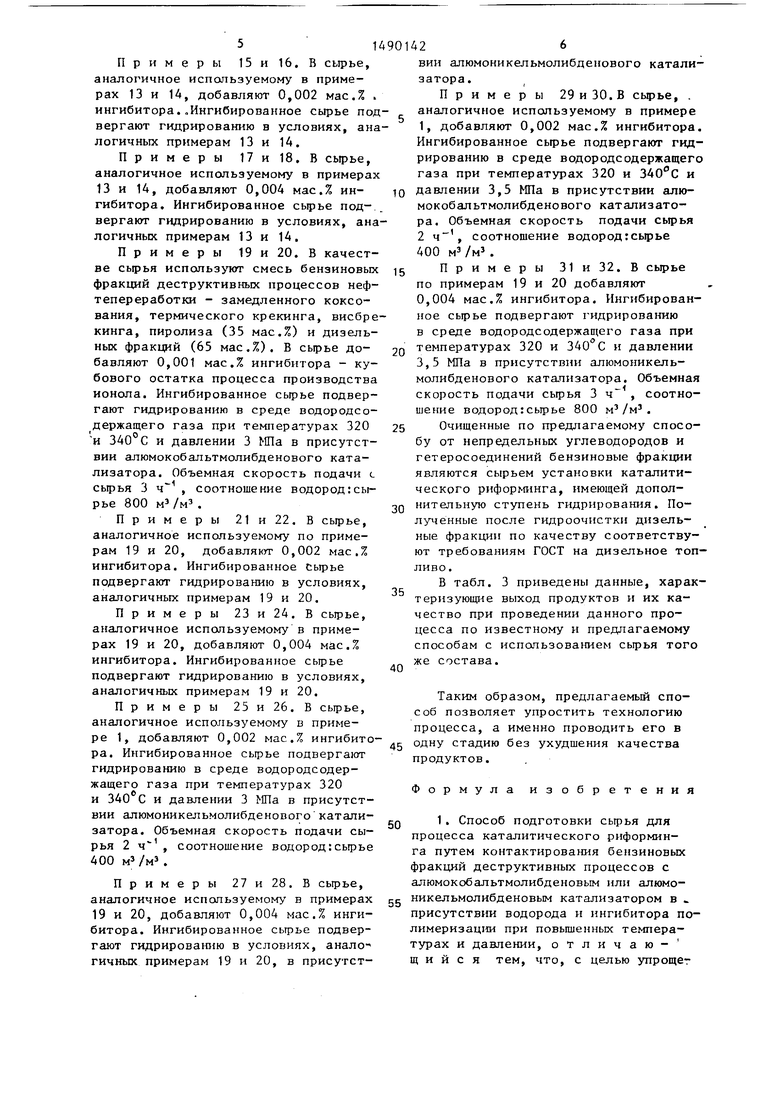

В табл. 1 приведены физико-химические свойства исходных бензиновых фракций, полученных в процессе пиролиза (Бдп) висбрекинга (Бц), термического крекинга (Бт-), замедленного коксования (Б), и дизельных t фракций, полученных прямой перегонкой

(Дт).

Примеры 1и2.В качестве сырья используют бензиновую фракцию замедленного коксования, вьпсипающую в пределах 60-200°С.

В сырье добавляют 0,001 мас.% ингибитора - кубового остатка процесса производства ионола. Ингибированное сырье подвергают гидрированию в среде водородсодержащего газа при температурах 320 и 340 С и давлении 3 МПа в присутствии алюмокобальтмолибденового катализатора. Объемная скорость ,-

45

50

тора. Ингибированное сырье подвергают гидрированию в условиях, аналогич ных примерам 7 и 8.

Примеры 11 и 12. В сырье, аналогичное используемому в примерах 7 и 9, добавляют 0,004 мас.% ингибитора. Ингибированное сьфье под-, вергают гидрированию в условиях, ана логичных примерам 7 и 8.

Примеры 13и14. В качеств сьфья используют смесь бензиновых фракций деструктивных процессов нефтепереработки - замедленного коксования, термического крекинга, висбре кинга, пиролиза (65 мас.% и дизельных фракций (35 мас.%). В сырье добавляют 0,001 мас.% ингибитора - кубового остатка процесса производства ионола. Ингибированное сьфье подвергают гидрированию в среде водородсодержащего газа при температурах 320 и 340 С и давлении 3 МПа в присутствии алюмокобальтмолибденового катализатора. Объемная скорость поподачи сырья 2 , соотношение водо- дачи сьфья 3 , соотношение водородгсьфье 400 м /м .

род: сырье 400 м /м . Параметры про5

0

5

0

тора. Ингибированное сырье подвергают гидрированию в условиях, аналогичных примерам 7 и 8.

Примеры 11 и 12. В сырье, аналогичное используемому в примерах 7 и 9, добавляют 0,004 мас.% ингибитора. Ингибированное сьфье под-,, вергают гидрированию в условиях, аналогичных примерам 7 и 8.

Примеры 13и14. В качестве сьфья используют смесь бензиновых фракций деструктивных процессов нефтепереработки - замедленного коксования, термического крекинга, висбрекинга, пиролиза (65 мас.% и дизельных фракций (35 мас.%). В сырье добавляют 0,001 мас.% ингибитора - кубового остатка процесса производства ионола. Ингибированное сьфье подвергают гидрированию в среде водородсодержащего газа при температурах 320 и 340 С и давлении 3 МПа в присутствии алюмокобальтмолибденового катализатора. Объемная скорость по дачи сьфья 3 , соо

родгсьфье 400 м /м .

5 1

Примеры 15и16. В сьфье, аналогичное используемому в примерах 13 и 14, добавляют 0,002 мас.% . ингибитора.„Ингибированное сырье подвергают гидрированию в условиях, аналогичных примерам 13 и 14.

Примеры 17и18. В сырье, аналогичное используемому в примерах 13 и 14, добавляют 0,004 мас.% ин- гибитора. Ингибированное сырье под- вергают гидрированию в условиях, аналогичных примерам 13 и 14.

Примеры 19 и 20. В качестве сьфья используют смесь бензиновых фракций деструктивных процессов нефтепереработки - замедленного коксования, термического крекинга, висбре кинга, пиролиза (35 мас.%) и дизельных фракций (65 мас.%). В сырье до- бавляют 0,001 мас.% ингибитора - кубового остатка процесса производства ионола. Ингибированное сырье подвергают гидрированию в среде водородсо- держащего газа при температурах 320 и 340°С и давлении 3 МПа в присутствии алюмокобальтмолибденового катализатора. Объемная скорость подачи с сырья 3 ч , соотношение водород:сырье 800 MVM .

Примеры 21 и 22. В сырье, аналогичное используемому по примерам 19 и 20, добавляют 0,002 мас,% ингибитора. Ингибированное сырье подвергают гидрированию в условиях, аналогичных примерам 19 и 20.

Примеры 23 и 24. В сырье, аналогичное используемому в примерах 19 и 20, добавляют 0,004 мас.% ингибитора. Ингибированное сырье подвергают гидрированию в условиях, аналогичных примерам 19 и 20.

Примеры 25 и 26. В сырье, аналогичное используемому в примере 1, добавляют 0,002 мас.% ингибитора. Ингибированное сырье подверга)от гидрированию в среде водородсодер- жащего газа при температурах 320 и 340 С и давлении 3 МПа в присутствии алюмоникельмолибденового катализатора. Объемная скорость подачи сырья 2 ч , соотношение водород:сырье 400 м /м .

Примеры 27 и 28. В сырье, аналогичное используемому в примерах 19 и 20, добавляют 0,004 мас.% ингибитора. Ингибированное сырье подвергают гидрированию в условиях, анало- гичных примерам 19 и 20, в присутст

ю

15 20 25 30

35

0

5

0

g

426

ВИИ алюмоникельмолибденового катализатора.

Примеры 29 и 30.В сырье, . аналогичное используемому в примере 1, добавляют 0,002 мас.% ингибитора. Ингибированное сьфье подвергают гидрированию в среде водородеодержащего газа при температурах 320 и и давлении 3,5 МПа в присутствии алюмокобальтмолибденового катализатора. Объемная скорость подачи сьфья 2 , соотношение водородгсьфье 400 мз /м .

Примеры 31и32. В сьфье по примерам 19 и 20 добавляют 0,004 мас.% ингибитора. Ингибированное сырье подвергают гидрированию в среде водородсодержап1его газа при температурах 320 и З40 с и давлении 3,5 МПа в присутствии алюмоникельмолибденового катапизатора. Объемная скорость подачи сьфья 3 ч , соотношение водород гсьфье 800 м /м .

Очищенные по предлагаемому способу от непредельных углеводородов и гетеросоединений бензиновые фракции являются сырьем установки каталитического рифор№1нга, имеющей дополнительную ступень гидрирования. Полученные после гидроочистки дизельные фракции по качеству соответствуют требованиям ГОСТ на дизельное топливо.

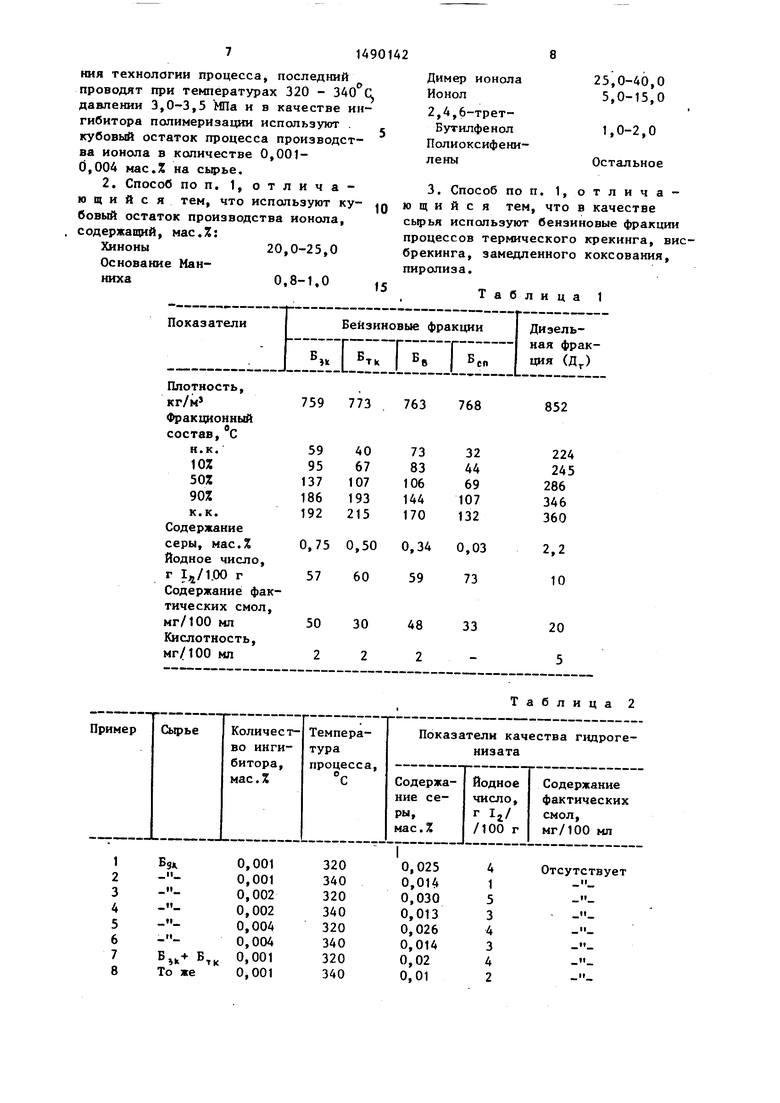

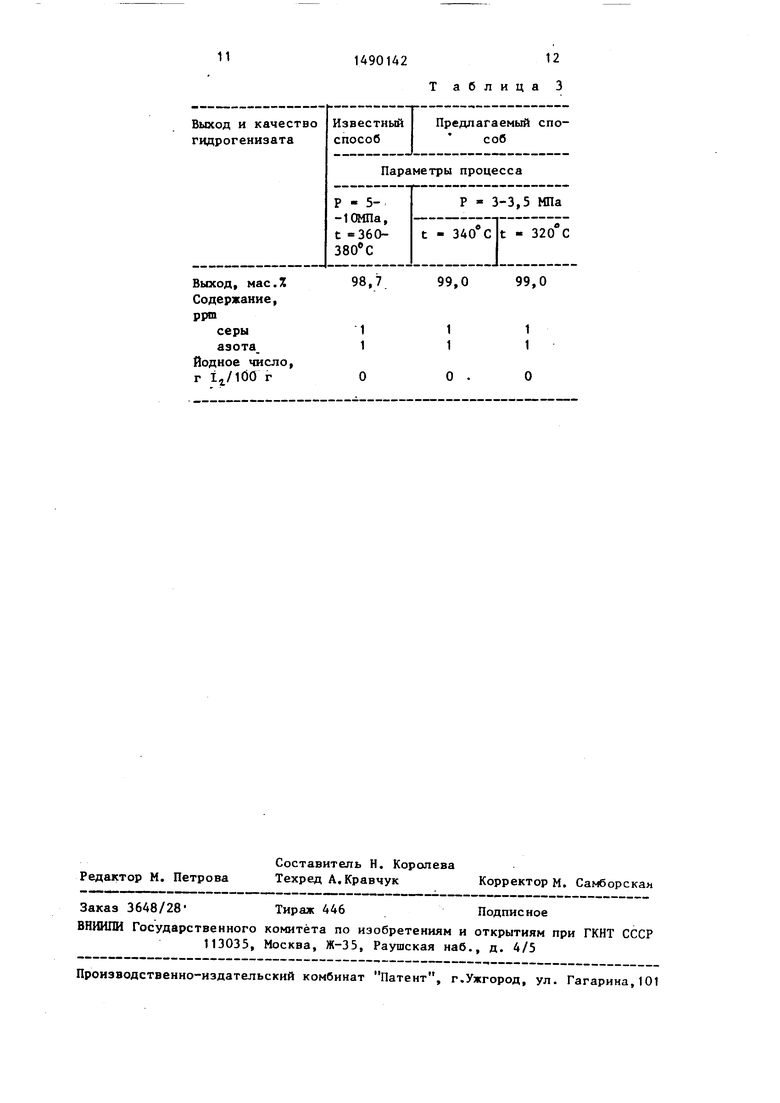

В табл. 3 приведены данные, характеризующие выход продуктов и их качество при проведении данного процесса по известному и предлагаемому способам с использованием сьфья того же состава.

Таким образом, предлагаемый способ позволяет упростить технологию процесса, а именно проводить его в одну стадию без ухудшения качества продуктов.

Формула изобретения

ния технологии процесса, последний проводят при температурах 320 - 340 CL давлении 3,0-3,5 МПа и в качестве ингибитора полимеризации используют . кубовый остаток процесса производства ионола в количестве 0,001- 0,004 масД на сырье.

Хиионы20,0-25,0

Основание Манниха0,8-1,0

25,0-40,0 5,0-15,0

1,0-2,0 Остальное

Таблица 1

Таблица 2

Отсутствует II

,11 11 11 11

м и

Выход, мас.%

Содержание,

ррт

серы

аэота

Йодное число, г г

Т аблица 3

98,7

99,0

99,0

1

1

О .

| Способ гидроочистки жидких продуктовпиРОлизА углЕВОдОРОдНОгО СыРья | 1979 |

|

SU834108A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ гидрогенизационной очистки сернистых бензинов пиролиза | 1974 |

|

SU546644A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Патент США № 3654129, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

Авторы

Даты

1989-06-30—Публикация

1987-06-11—Подача