Изобретение относится к нефтепереработке и может быть использовано при очистке крекинг-бензинов от сернистых и непредельных соединений.

Известен способ очистки бензинов вторичного происхождения путем гндрирования в чистом виде на специализированной установке при температуре 350-420°С, давлении 2-7 МПа (Черножуков Н.И. Технология переработки нефти и газа. Ч.3. - М., 1966, с.256-267). Недостатком способа является отложение большого количества смолистых веществ на стенках аппаратуры.

Наиболее близким техническим решением к заявляемому изобретению является способ очистки крекинг-бензина от сернистых и непредельных соединений путем гидрирования смеси крекинг-бензина с дизельным топливом или вакуумным газойлем в соотношении 3:7 на алюмокобальтмолибденовом катализаторе при температуре 360-400°С, давлении 3-5 МПа с последующим выделением целевого продукта известным способом (Авторское свидетельство СССР №336994, кл. C 10 G 23/00, 1969 /прототип/). Недостатком известного способа является высокое содержание серы и непредельных соединений в гидроочищенном крекинг-бензине - целевом продукте.

Технической задачей изобретения является повышение качества целевого продукта за счет снижения содержания серы и непредельных соединений.

Сущность изобретения заключается в том, что в известном способе очистки крекинг-бензина от сернистых и непредельных соединений путем гидрирования смеси крекинг-бензина с дизельным топливом или вакуумным газойлем в соотношении 3:7 на катализаторе при повышенных температуре и давлении с последующим выделением целевого продукта известным способом согласно изобретению гидрирование проводят на катализаторе, содержащем 15-19 мас.% трехокиси вольфрама и 1-5 мас.% двуокиси никеля на окиси алюминия, при температуре 240-340°С и давлении 2,8-4 МПа.

Способ проводят следующим образом. Смесь крекинг-бензина (фр. н.к. -200°С) процессов термического крекинга и коксования тяжелых остатков сернистых и высокосернистых нефтей с дизельным топливом (фр. 200-350°С) или вакуумным газойлем (фр. 248-475°С) в соотношении 3:7 подвергают гидрированию на катализаторе, содержащем 15-19 мас.% трехокиси волтфрама и 1-5 мac.% двуокиси никеля на окиси алюминия при температуре 240-340°С и давлении 2,8-4 МПа, объемной скорости подачи сырья 3 ч-1, соотношении водородсодержащего газа к сырью 500 нм3/м3. Продукт гидрирования (гидрогенизат) подвергают ректификации с получением целевого продукта - гидроочищенного крекинг-бензина (фр. н.к. -180°С) с октановым числом 55 по моторному методу без ТЭС, который подвергают каталитическому риформингу на полиметаллическом катализаторе с получением 84 мас.% товарного бензина с октановым числом 85 по моторному методу без ТЭС. Тяжелые фракции гидрогенизата в зависимости от пределов выкипания используют как товарный продукт - дизельное топливо или как сырье установки каталитического крекинга - вакуумный газойль.

Содержание серы и непредельных соединений в целевом продукте составляет 0,01-0,02 мас.% и 0,2-0,4 мас.% соответственно против 0,1-0,15 мac.% и 1,5-2 мас.% (известный способ).

Отличительный признак способа заключается в гидрировании смеси кpeкинг-бензина с дизельным топливом или вакуумным газойлем в соотношении 3:7 на катализаторе, содержащем 15-19 мас.% трехокиси вольфрама и 1-5 мас.% двуокиси никеля на окиси алюминия, при температуре 240-340°С и давлении 2,8-4 МПа.

Примеры осуществления заявленного изобретения

Пример 1. Смесь крекинг-бензина (фр. н.к. -200°С) процессов термического крекинга и кокосования тяжелых остатков сернистых и высокосернистых нефтей с дизельным топливом (фр. 200-350°С) в соотношении 3:7 подвергают гидрированию на катализаторе, содержанием 15 мас.% трехокиси вольфрама и 5 мас.% двуокиси никеля на окиси алюминия, при температуре 240°C и давлении 2,8 МПа, объемной скорости подачи сырья 3 ч-1, соотношении водородсодержащего газа к сырью 500 нм3/м3. Продукт гидрирования (гидрогенизат) подвергают ректификации с получением целевого продукта - гидроочищенного крекинг-бензина (фр. н.к. -180°C) с октановым числом 55 по моторному методу без ТЭС, который подвергают каталитическому риформингу на полиметаллическом катализаторе с получением 84 мас.% товарного бензина с октановым числом 85 по моторному методу без ТЭС. Тяжелую фракцию гидрогенизата используют как товарный продукт - дизельное топливо, который содержит не более 0,2 мас.% серы и имеет цетановое число 48.

Содержание серы и непредельных соединений в целевом продукте составляет 0,01 и 0,2 мас.% соответственно против 0,1-0,15 и 1,5-2 мас.% (известный способ).

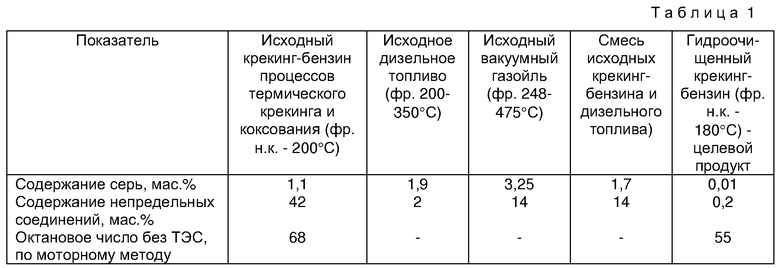

Данные качества исходного сырья и полученных продуктов приведены в таблице 1. В последующих примерах используют крекинг-бензин процессов термического крекинга н коксования тяжелых остатков сернистых и высокосернистых нефтей, дизельное топливо и вакуумный газойль, качество которых приведено в таблице 1.

Для гидрирования смеси крекинг-бензина (фр. н.к. -200°С) процессов термического крекинга и коксования тяжелых остатков сернистых и высокосернистых нефтей с дизельным топливом (фр. 200-350°С) или вакуумным газойлем (фр. 248-475°С) в соотношении 3:7 используют указанный катализатор, содержащий трехокись вольфрама и двуокись никеля на окиси алюминия.

Пример 2. Смесь крекинг-бензина (фр. н.к. -200°С) процессов термического крекинга и коксования тяжелых остатков сернистых и высокосернистых нефтей с вакуумным газойлем (фр. 248-475°С) в соотношении 3:7, содержащую 2,7 мас.% серы и 14 мас.% непредельных соединений, подвергают гидрированию на катализаторе, содержащем 19 мас.% трехокиси вольфрама и 1 мас.% двуокиси никеля на окиси алюминия, при температуре 340°С и давлении 4 МПа, объемной скорости подачи сырья 3 ч-1, соотношении водородсодержащего газа к сырью 500 нм3/м3. Продукт гидрирования подвергают ректификации с получением целевого продукта - гидроочищенного крекинг-бензина (фр. н.к. -180°С) с октановым числом 55 по моторному методу без ТЭС, который подвергают каталитическому риформингу на полиметаллическом катализаторе с получением 84 мас.% товарного бензина с октановым числом 85 по моторному методу без ТЭС. Тяжелую фракцию гидрогенизата - вакуумный газойль - используют как сырье установки каталитического крекинга, при этом получают бензин каталитического крекинга с октановым числом 79 по моторному методу без ТЭС.

Содержание серы в вакуумном газойле не превышает 0,35 мас.%.

Содержание серы и непредельных соединений в целевом продукте составляют 0,02 и 0.4 мас.% соответственно против 0,1-0,15 и 1,5-2 мас.% (известный способ).

В последующих примерах используют смесь исходных крекинг-бензина и дизельного топлива или смесь исходных крекинг-бензина и вакуумного газойля, качество которых приведено в примерах 1 и 2.

Пример 3. Смесь крекинг-бензина (фр. н.к. -200°С) процессов термического крекинга и коксования тяжелых остатков сернистых и высокосернистых нефтей с дизельным топливом (фр. 200-350°С) в соотношении 3:7 подвергают гидрированию на катализаторе, содержанием 17 мас.% трехокиси вольфрама и 3 мас.% двуокиси никеля на окиси алюминия, при температуре 300°С и давлении 3,4 МПа, объемной скорости подачи сырья 3 ч-1, соотношении водородсодержащего газа к сырью 500 нм3/м3. Продукт гидрирования подвергают ректификации с получением целевого продукта - гидроочищенного крекинг-бензина (фр. н.к. -180°С) с октановым числом 55 по моторному методу без ТЭС, который подвергают каталитическому риформингу на полиметаллическом катализаторе с получением 84 мас.% товарного бензина с октановым числом 85 по моторному методу без ТЭС. Тяжелую фракцию гидрогенизата используют как товарный продукт - дизельное топливо, который содержит не более 0,2 мас.% серы и имеет цетановое число 48.

Содержание серы и непредельных соединений в целевом продукте составляет 0,015 и 0,3 мас.% соответственно против 0,1-0,15 и 1,5-2 мас.% (известный способ).

Пример 4. Смесь крекинг-бензина (фр. н.к. -200°С) процессов термического крекинга и коксования тяжелых остатков сернистых и высокосернистых нефтей с вакуумным газойлем (фр. 248-475°С) в соотношении 3:7 подвергают гидрированию на катализаторе, содержащем 18 мас.% трехокиси вольфрама и 2,5 мас.% двуокиси никеля на окиси алюминия, при температуре 310°С и давлении 3 МПа, объемной скорости подачи сырья 3 ч-1, соотношении водородсодержащего газа к сырью 500 нм3/м3. Продукт гидрирования подвергают ректификации с получением целевого продукта - гидроочищенного крекинг-бензина (фр. н.к. -180°С) с октановым числом 55 по моторному методу без ТЭС, который подвергают каталитическому риформингу на полиметаллическом катализаторе с получением 84 мас.% товарного бензина с октановым числом 85 по моторному методу без ТЭС. Тяжелую фракцию гидрогенизата - вакуумный газойль используют как сырье установки каталитического крекинга, при этом получают бензин каталитического крекинга с октановым числом 79 по моторному методу без ТЭС. Содержание серы в вакуумном газойле не превышает 0,35 мас.%.

Содержание серы и непредельных соединений в целевом продукте составляет 0,018 и 0,35 мас.% соответственно против 0,1-0,15 и 1,5-2 мас.% (известный способ).

Пример 5. Смесь крекинг-бензина (фр. н.к. -200°С) процессов термического крекинга и коксования тяжелых остатков сернистых и высокосернистых нефтей с дизельным топливом (фр. 200-350°С) в соотношении 3:7 подвергают гидрированию на катализаторе с содержанием 22 мас.% трехокиси вольфрама и 0,2 мас.% двуокиси никеля на окиси алюминия, при температуре 120°С и давлении 0,8 МПа, объемной скорости подачи сырья 3 ч-1, соотношении водородсодержащего газа к сырью 500 нм3/м3. Продукт гидрирования подвергают ректификации с получением целевого продукта - гидроочищенного крекинг-бензина (фр. н.к. -180°С) с октановым числом 54 по моторному методу без ТЭС, который подвергают каталитическому риформингу на полиметаллическом катализаторе с получением 85,3 мас.% товарного бензина с октановым числом 82 по моторному методу без ТЭС. Тяжелую фракцию гидрогенизата используют как компонент товарного продукта - дизельного топлива, который содержит 0,25 мас.% серы и имеет цетановое число 46.

Содержание серы и непредельных соединений в целевом продукте составляет 0,3 и 2,6 мас.% соответственно против 0,1-0,15 и 1,5-2 мас.% (известный способ).

Пример 6. Смесь крекинг-бензина (фр. н.к. -200°С) процессов термического крекинга и коксования тяжелых остатков сернистых и высокосернистых нефтей с вакуумным газойлем (фр.248-475°С) в соотношении 3:7 подвергают гидрированию на катализаторе, содержащем 8 мас.% трехокиси вольфрама и 8 мас.% двуокиси никеля на окиси алюминия, при температуре 440°С и давлении 6 МПа, объемной скорости подачи сырья 3 ч-1, соотношении водородсодержащего газа к сырью 500 нм3/м3. Продукт гидрирования подвергают ректификации с получением целевого продукта - гидроочищенного крекинг-бензина (фр. н.к. -180°C) с октановым числом 54,5 по моторному методу без ТЭС, который подвергают каталитическому риформингу на полиметаллическом катализаторе с получением 84,8 мас.% товарного бензина с октановым числом 83 по моторному методу без ТЭС. Тяжелую фракцию гидрогенизата используют как сырье установки каталитического крекинга, при этом получают бензин каталитического крекинга с октановым числом 78 пунктов по моторному методу без ТЭС. Содержание серы в вакуумном газойле составляет 0,55 мас.%.

Содержание серы и непредельных соединений в целевом продукте составляет 0,39 и 3,5 мас.% соответственно против 0,1-0,15 и 1,5-2 мас.% (известный способ).

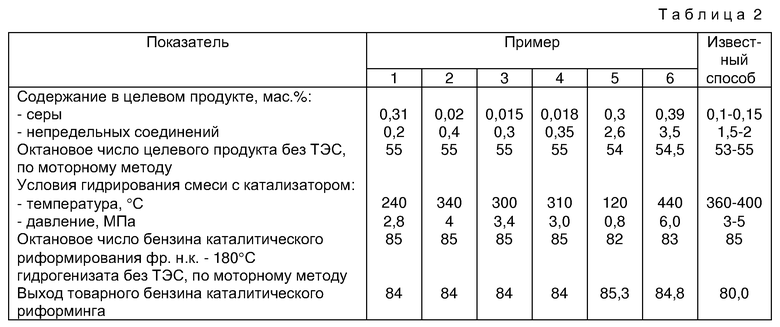

В таблице 2 сведены данные по условиям гидрирования смеси крекинг-бензина (фр. н.к. -200°С) процессов термического крекинга и коксования тяжелых остатков сернистых и высокосернистых нефтей с дизельным топливом (фр. 200-350°С) или с вакуумным газойлем (фр. 248-475°С) в соотношении 3:7 с катализатором и данные по качеству целевого продукта и бензина каталитического риформинга; там же приведены характеристики известного способа.

Из приведенных в таблице 2 данных видно, что предлагаемый способ позволяет повысить качество целевого продукта за счет снижения содержания серы и непредельных соединений.

Предлагаемое изобретение может быть использовано на нефтеперерабатывающих заводах топливного направления для очистки крекинг-бензина от сернистых и непредельных соединений.

Дополнительным преимуществом предлагаемого способа по сравнению с известным способом является увеличение выхода товарного бензина каталитического риформинга с октановым числом 85 пунктов по моторному методу без ТЭС на 4 мас.% за счет снижения серы и непредельных соединений в гидроочищенном крекинг-бензине и на этой основе возможности применения полиметаллического катализатора взамен АП-64 (известный способ) при риформинге фр. н.к. -180°С гидрогенизата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки крекинг-бензина | 1969 |

|

SU336994A1 |

| СПОСОБ ПЕРЕРАБОТКИ ДИСТИЛЛЯТОВ ВТОРИЧНОГО ПРОИСХОЖДЕНИЯ | 1998 |

|

RU2135548C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2002 |

|

RU2232183C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЗОВЫХ КОНДЕНСАТОВ | 1996 |

|

RU2145337C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2008 |

|

RU2378322C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2015 |

|

RU2569686C1 |

| СПОСОБ ОЧИСТКИ БЕНЗИНОВ ТЕРМИЧЕСКИХ ПРОЦЕССОВ | 1993 |

|

RU2064963C1 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ ВТОРИЧНЫХ БЕНЗИНОВ | 1995 |

|

RU2089590C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 1969 |

|

SU234587A1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 2008 |

|

RU2389755C1 |

Использование: нефтехимия и нефтепереработка. Сущность: смесь крекинг-бензина с дизельным топливом или вакуумным газойлем (фр. 248-475°С) в соотношении 3:7 подвергают гидрированию на катализаторе, содержащем 15-19 мас.% трехокиси вольфрама и 1-5 мас.% двуокиси никеля на окиси алюминия, при температуре 240-340°С и давлении 2,8-4 МПа. Технический результат: повышение качества целевого продукта - крекинг-бензина - за счет снижения содержания серы и непредельных соединений. 2 табл.

Способ очистки крекинг-бензина от сернистых и непредельных соединений путем гидрирования смеси крекинг-бензина с дизельным топливом или вакуумным газойлем в соотношении 3:7 на катализаторе при повышенных температуре и давлении с последующим выделением целевого продукта известным способом, отличающийся тем, что гидрирование проводят на катализаторе, содержащем 15-19 мас.% трехокиси вольфрама и 1-5 мас.% двуокиси никеля на окиси алюминия, при температуре 240-340°С и давлении 2,8-4 МПа.

| Способ очистки крекинг-бензина | 1969 |

|

SU336994A1 |

| Способ очистки крекинг-бензина | 1988 |

|

SU1549986A1 |

| СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1997 |

|

RU2114897C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ОБЛАГОРАЖИВАНИЯ ПРОДУКТОВ ТЕРМИЧЕСКИХ ПРОЦЕССОВ | 1998 |

|

RU2147597C1 |

| US 3442792 A, 06.05.1969. | |||

Авторы

Даты

2004-11-27—Публикация

2003-07-03—Подача