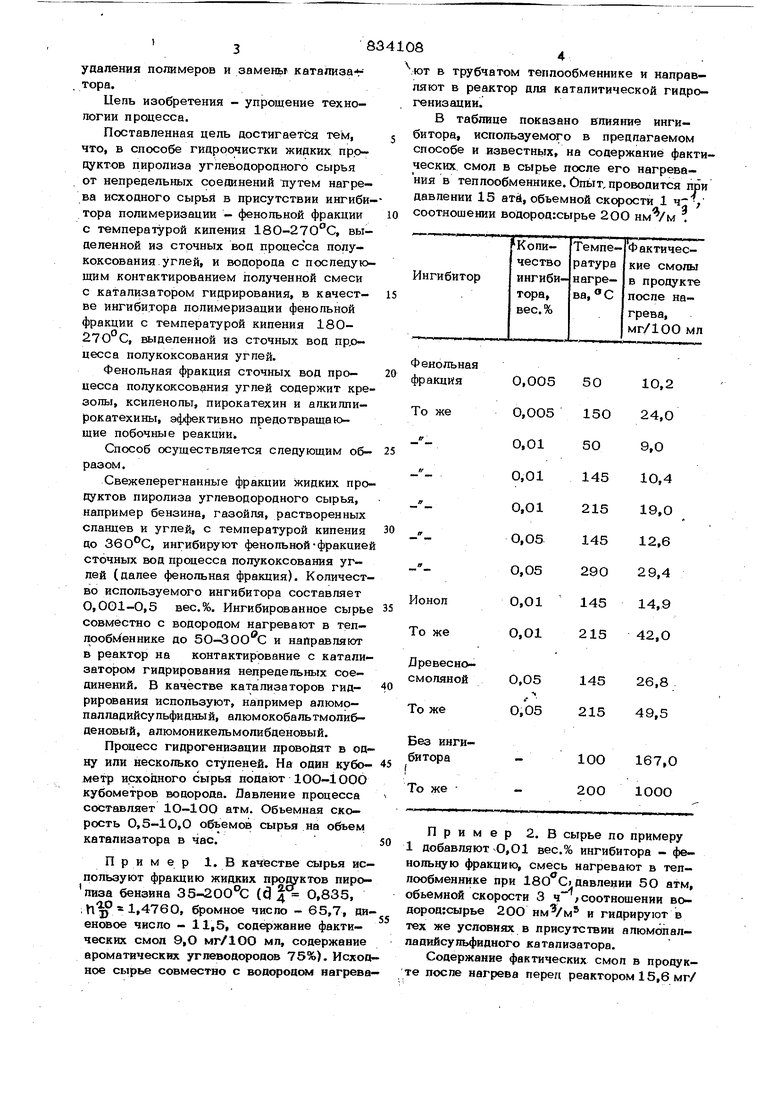

(54) СПОСОБ ГИЛРООЧИСТКИ ЖИДКИХ ПРОДУКТОВ ПИРОЛИЗА УГЛЕВОДОРОДНО1Х) СЫРЬЯ удаления подамеров и заменьт катапиза тора. Цепь изобретения - упрощение технологии процесса. Поставленная цель достигается тем, что, в способе гидроочистки жидких продуктов пиролиза углеводородного сырья от непредельных соединений путем нагрева исходного сырья в присутствии ингибитора полимеризации - фенопьной фракции с температурой кипения 180-270°С, выделенной из сточных вод процесса полукоксования. углей, и водорода с последующим контактированием полученной смеси с катализатором гидрирования, в качест- 15 ве ингибитора полимеризации фенольной фракции с температурой кипения 18027О С, выделенной из сточных вод пр.оцесса полукоксования углей. Фенольная фракция сточных вод про- 20 цесса полукоксования углей содержит крезолы, ксиленолы, пирокатехин и алкилпи- рокатехины, эффективно предотвращающие побочные реакции. Способ осуществляется следующим об- 25 разом. Свежеперегнанные фракции жидких продуктов пиролиза углеводородного сырья, например бензина, газойля, растворенных сланцев и углей, с температурой кипения 30 до , ингибируют фенольной-фракцией сточных вод процесса полукоксования углей (далее фенольная фракция). Количество используемого ингибитора составляет О,001-О,5 вес.%. Ингибированное сырье 35 совместно с водородом нагревают в теплообь еннике до бО-ЗОО С и направляют в реактор на контактирование с катализатором гидрирования непредельных соединений. В качестве катализаторов гид- 40 рирования используют, например алюмопалладийсульфидный, алюмокобальтмолибденовый, алюмоникельмолибденовый. Процесс гидрогенизации проводят в одну или несколько ступеней. На один кубо- 45 метр исходного сырья подают 1ОО-1ООО кубометров водорода. Давление процесса составляет 1О-1ОО атм. Объемная скорость О,5-10,0 объемов сырья на объем катализатора в час.50 Пример 1.В качестве сырья используют фракцию жидких продуктов пиролиза бензина 35-200 (64 0,835, ,,4760, бромное число - 65,7, диеновое число - 11,5, содержание фактических смол 9,О МГ/1ОО мл, содержание ароматических углеводородов 75%). Исходное сырье совместно с водородсм нагрева- S341 J 10 S ют в трубчатом теплообменнике и направляют в реактор для каталитической гидрогенизации. В таблице показано влияние ингибитора, используемого в предлагаемом способе и известных, на содержание фактических смол в сырье после его нагревания в теплообменнике. Опьгт, проводится при давлении 15 атй, объемной скорости 1 ч-, соотношении водород:сырье 2ОО . Пример 2. В сырье по примеру 1 добавляют Ю,О1 вес.% ингибитора - фенопьную фракцию, смесь нагревают в теплообменнике при давлении 5О атм, объемной скорости 3 ч ; соотношении водород;сырье 2ОО и гидрируют в тех же условиях в присутствий алюмопалладийсупьфианого катализатора. Содержание фактических смол в продукте после нагрева перед реактором 15,6 мг/ /lOO МП, в гидрогенизате (лоспе реакто ра) 1,2 мг/100 МП. Пример 3. В исходное сырье фракцию с температурой кипения 70 15О С жидких продуктов пиролиза бензи.на (d|,°-O,815; Я 4 -1,518, бромное чир ло 43,8, содержание фактических смол в свежеперегнанной фракции 3,8 мг/ЮО мл добавляют фенольную фракцию в количест ве 0,01 вес.%, нагревают в теплообменнике при 145°С, давлении 40 ата, соотношении водород: сырьё 200 объемной скорости 3 ч . Затем провоият гидрирование в присутствии алюмопалладийсупьфидного катализатора в этих же условиях. Содержание фактических смол в сырье после нагревания 4Д мг/100 мл, в гидрогенизате 1,0 мг/10О мп. При,мер 4. В исходное сырье фракцию Сг с температурой кипения 2870С жидких продуктов пиролиза атмосферного газойля (d40,7686, п|,1,4О38 фомное число 120, содержание диенов 60 вес.%, содержание фактических смол в свежеперегнанной фрашдииЗ,6 мг/100 мл) добавляют фенопьную фракцию в количестве О,О2 вес.%, нагревают в теплообменнике при температуре 80С, давлении 40 ат соотношении водород: сырье 25О мн/м объемной скорости 3 и гидрируют в присутствии алюмопалладийсульфидного катализатора в тех же условиях. Содер кан ё, фактических смоп в продукте после ,нагревания 6,4 мг/ЮО мл, в гидрогенизате 1,7 мг/ЮО мп. Пример 5. В исходное сырьефракцию с температурой кипения 23О жидких продуктов пиролиза бурыхуглей (Ол 0,96, бромное число 44,5, содержание фактических смоп в свежеперегнанной фракции 12,9 мг/ЮО мл) до- бавляют фенопьную фракпию в количестве О,О2 вес.%, нагревают в теплообменнике при температуре 1ОО С, давлении 40 ата, объемной скорости 1,О , соотношении водород: сырье 40О нм /м к гидрируют в тех же условиях в присутствии алю1 мопалладийсульфидного катализатора. Содержание фактических смол в гиарогенизате 1,5 мг/ЮО мп. Пример 6. (сравнительный). Процесс проводят в условиях примера 5, но без добавки ингибитора. Используемый катализатор после ЮО ч работы теряет свою активность на 6О%. Теплообменник полностью забивается твердыми полимере ми. .Пример 7. В исходное сырье фракцию с температурой кипения 25О жидких продуктов пиролиза а:мосферного газойля (, бромное . число 35,7, содержание фактических смол в свежеперегнанной фракции 14,Омг/10Омп добавляют О,1. вес.% фенольной фракции, .нагревают при температуре , оавпеНИИ 4О ата, объемная скорость 1,5 соотношении водород: сырье 200 нм/м и подвергают гидрированию. Содержание фактических смол в гидрогенизате 2,7 мг/100 мл. Свободное от диеновых соединений исходное сырье, полученное по примерам 2-7 возможно направлять на исчерпывающую гидроочистку от непредельных и сернистых соединений в присутствии окнсных или сульфидных катализаторов гидроочистки. Пример 8. В сырье по примеру 1 добавляют ионол в количестве 0,01 вес.%, нагревают при температуре , Давлении 85 ата, соотношении водород: сырье 80О , объемной скорости 6 ч и гидрируют после 5ОО ч работы, количество отложившегося кокса на алюмопалпадийсупьфидном катализаторе составляет 7,3 вес.%. При использовании этого же сырья с добавкой фенольной фракции в количестве 0,007 вес.% количество кокса на катализаторе составляет 4,5 вес.%. . При использовании способа согласно изобретению количество образующихся полимерных продуктов сокращается в 2-4 раза, срок спужбы катализатора увеличиается на 1О-20%. Формула изобретения Способ гидроочистки жидких продуктов иролиза углеводородного сырья от неАре- ельных соединений путем нагрева исходого сырья в присутствии ингибитора поимеризации и водорода с последующим онтактированием полученной смеси с каализатором гидрирования, отличащийся тем, что, с целью упрощеия технологии прсадесса, в качестве ин- ибитора полимеризации используют фенопьую фракцию с температурой кипения 1807834108.8

, выдепейную из сточных вод про-1, Авторское свидетельство СССР

цесса полукоксования углей.Jsfo 216162, кп. С 10 С 1/ОО, 1966.

Источники информации,№ 546644, кл. С 10 G 23/О2, 1974

принятые во внимание при экспертизе j (прототип).

2. Авторское свидетепьство СССР

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения активности катализатора для гидрирования жидких продуктов пиролиза углеводородного сырья | 1983 |

|

SU1136075A1 |

| СПОСОБ ГИДРИРОВАНИЯ ФРАКЦИЙ СМОЛ ПИРОЛИЗА И ДРУГИХ ЖИДКИХ ПРОДУКТОВ ПИРОЛИЗА | 1966 |

|

SU216162A1 |

| Способ стабилизации фракций жидких продуктов пиролиза или крекинга углеводородного сырья | 1980 |

|

SU876632A1 |

| Способ гидрирования фракции @ - @ пиробензина | 1982 |

|

SU1087548A1 |

| Способ гидрогенизационной очистки сернистых бензинов пиролиза | 1974 |

|

SU546644A1 |

| Способ гидроочистки нафталин и алкилнафталинсодержащих фракций жидких продуктов пиролиза углеводородов | 1972 |

|

SU439145A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО РЕАКТИВНОГО ТОПЛИВА (ВАРИАНТЫ) | 2018 |

|

RU2670449C1 |

| СПОСОБ ДВУХСТУПЕНЧАТОЙ ГИДРООЧИСТКИ БЕНЗИНОВ ВТОРИЧНОГО ПРОИСХОЖДЕНИЯ | 1973 |

|

SU404273A1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОЙ ОСНОВЫ ДЛЯ НЕФТЯНЫХ МАСЕЛ | 2006 |

|

RU2310681C1 |

| СПОСОБ СНИЖЕНИЯ ПОЛИМЕРООБРАЗОВАНИЯ ПРИ ПЕРЕРАБОТКЕ ПОЛУПРОДУКТОВ ПИРОЛИЗА | 1997 |

|

RU2127750C1 |

Авторы

Даты

1981-05-30—Публикация

1979-10-03—Подача