Изобретение относится к устройствам для получения гранулированных минеральных удобрений из пульп,растворов и плавов и может быть использовано в химической, нефтехимической и других отраслях промьгашенностиг

Целью изобретения является повышение выхода товарной фракции.

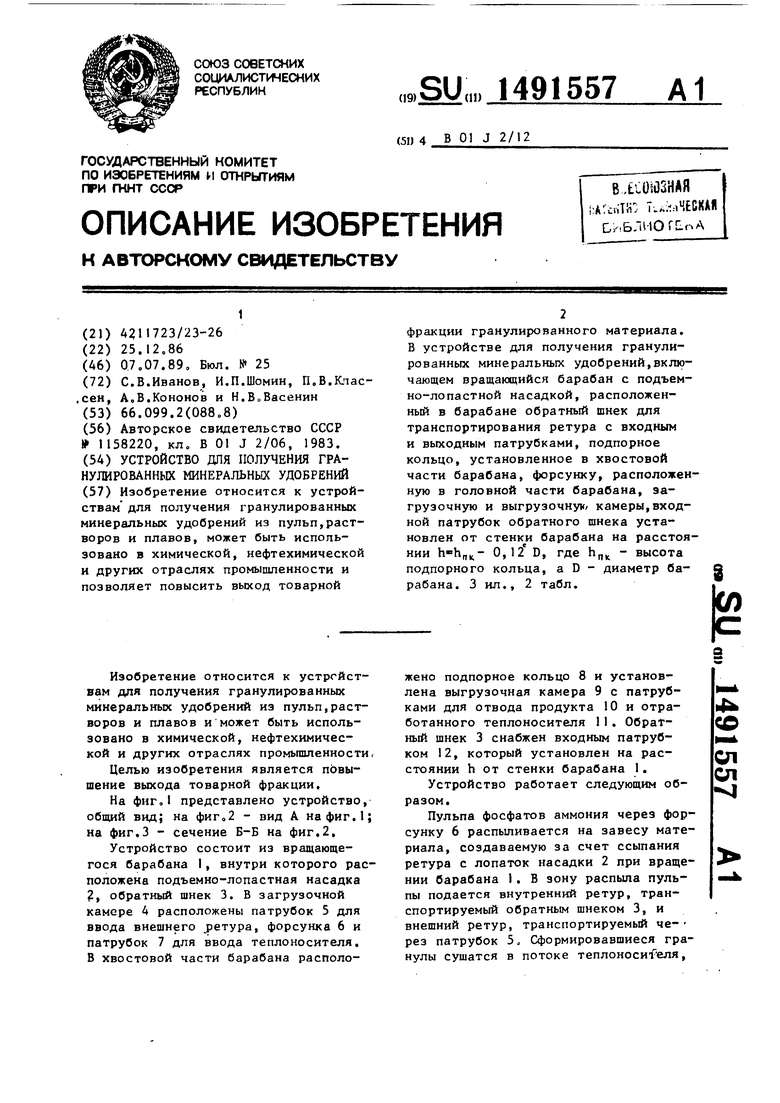

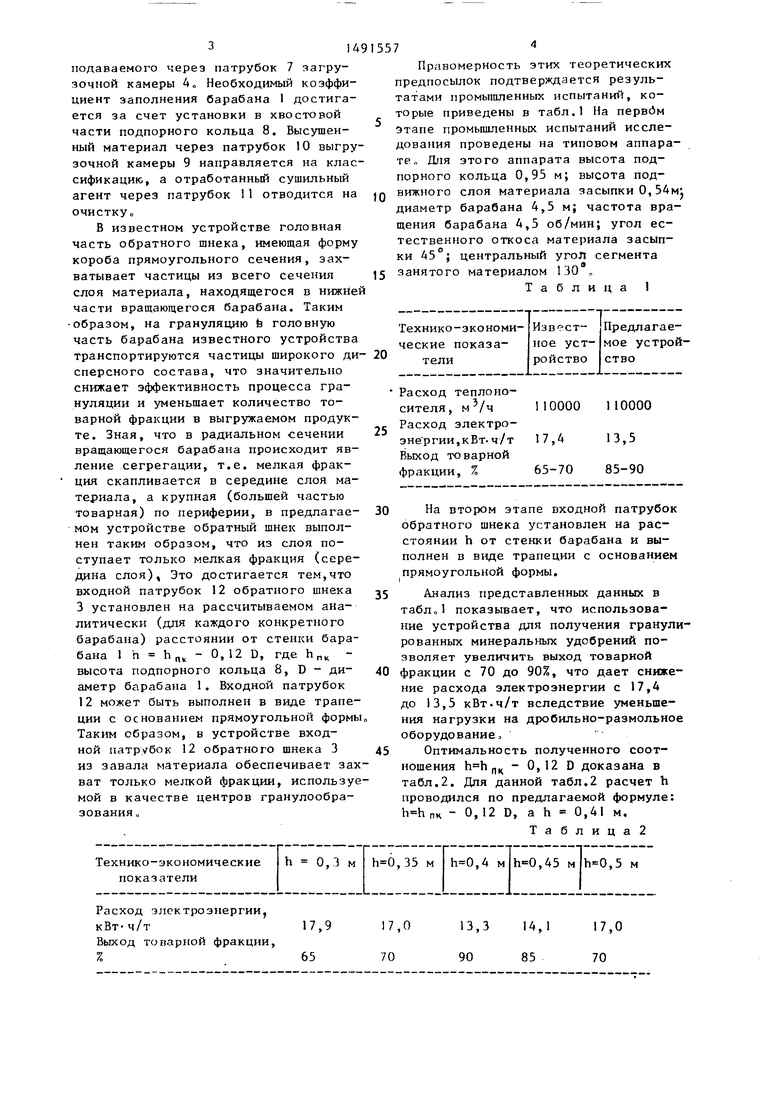

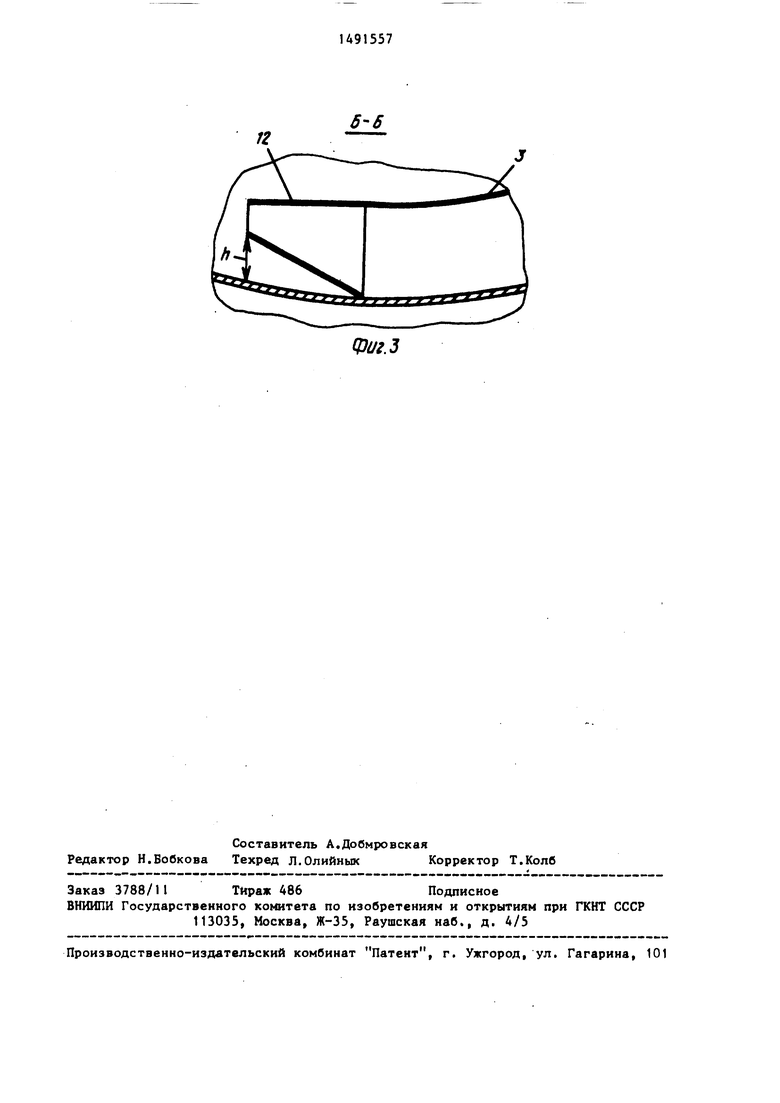

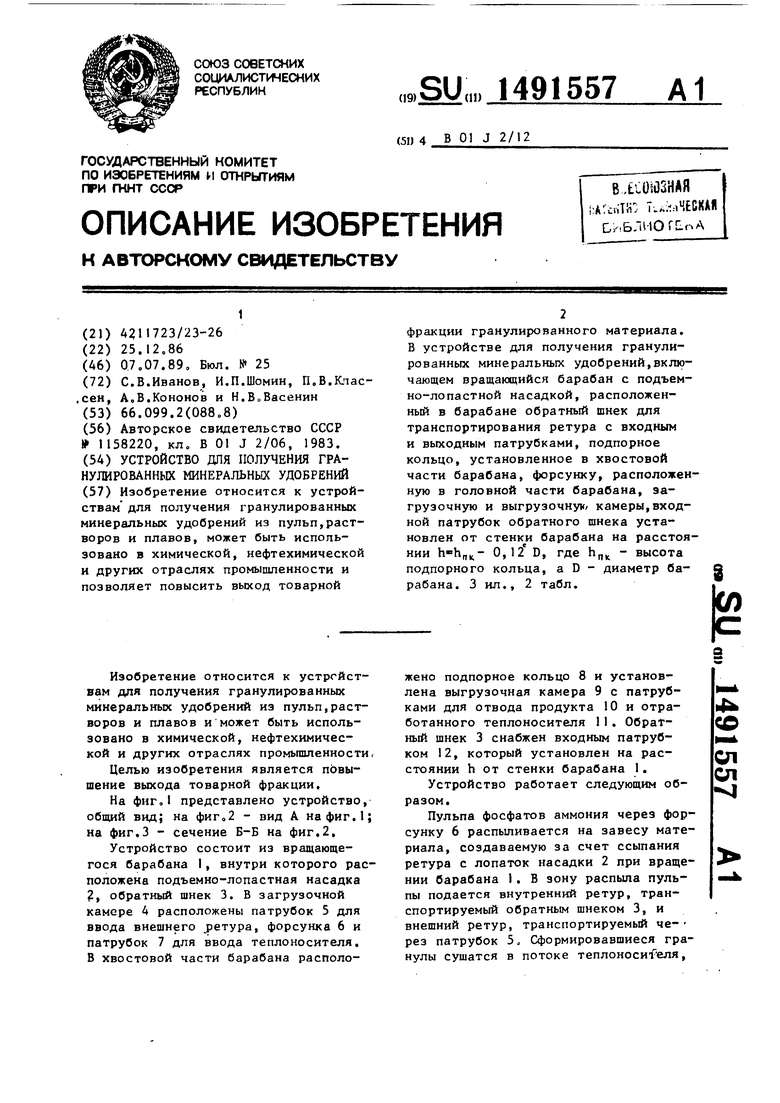

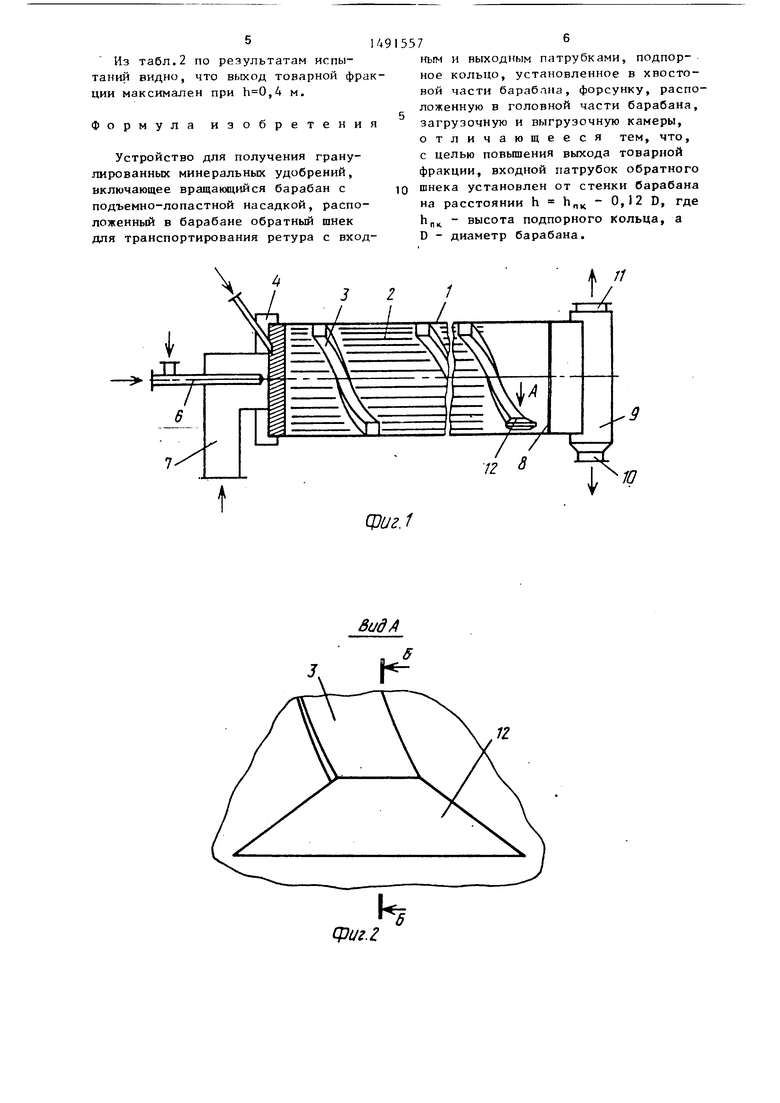

На фигоI представлено устройство, общий вид; на фиг,2 - вид А на фиг.1; на фиг.З - сечение Б-Б на фиг.2,

Устройство состоит из вращающегося барабана I, внутри которого расположена подъемно-лопастная насадка , обратный шнек 3. В загрузочной камере 4 расположены патрубок 5 для ввода внешнего ретура, форсунка 6 и патрубок 7 для ввода теплоносителя. В хвостовой части барабана расположено подпорное кольцо 8 и установлена выгрузочная камера 9 с патрубками для отвода продукта 10 и отработанного теплоносителя 1I. Обратный шнек 3 снабжен входным патрубком 12, который установлен на расстоянии h от стенки барабана 1.

Устройство работает следующим образом.

Пульпа фосфатов аммония через форсунку 6 распыливается на завесу материала, создаваемую за счет ссыпания ретура с лопаток насадки 2 при вращении барабана 1. В зону распыла пульпы подается внутренний ретур, транспортируемый обратным шнеком 3, и внешний ретур, транспортируемый че- рез патрубок 5. Сформировавшиеся гранулы сушатся в потоке теплоноси Геля,

41

СЛ

сл

i14

подаваемого через патрубок 7 загрузочной камеры 4с Необходимый коэффициент заполнения барабана 1 достигается за счет установки в хвостовой части подпорного кольца 8. Высушенный материал через патрубок 10 выгрузочной камеры 9 направляется на классификацию, а отработанный сушильный агент через патрубок 11 отводится на очистку о

В известном устройстве головная часть обратного шнека, имеющая форму короба прямоугольного сечения, захватывает частицы из всего сечения слоя материала, находящегося в нижней части вращающегося барабана. Таким образом, на грануляцию fe головную часть барабана известного устройства транспортируются частицы широкого дисперсного состава, что значительно снижает эффективность процесса грануляции и уменьшает количество товарной фракции в выгружаемом продукте. Зная, что в радиальном сечении вращающегося барабана происходит явление сегрегации, т.е. мелкая фракция скапливается в середине слоя материала, а крупная (большей частью товарная) по периферии, в предлагаемом устройстве обратный шнек выполнен таким образом, что из слоя поступает только мелкая фракция (середина слоя), Это достигается тем,что входной патрубок 12 обратного шнека 3 установлен на рассчитываемом аналитически (для каждого конкретного барабана) расстоянии от стенки барабака 1 h

пи

- 0,12 D, где Ь„,

высота подпорного кольца 8, D - диаметр барабана 1. Входной патрубок 12 может быть выполнен в виде трапеции с основанием прямоугольной формы Таким образом, в устройстве входной патрубок 12 обратного шнека 3 из завала материала обеспечивает захват только мелкой фракции, используемой в качестве центров гранулообра- зования„

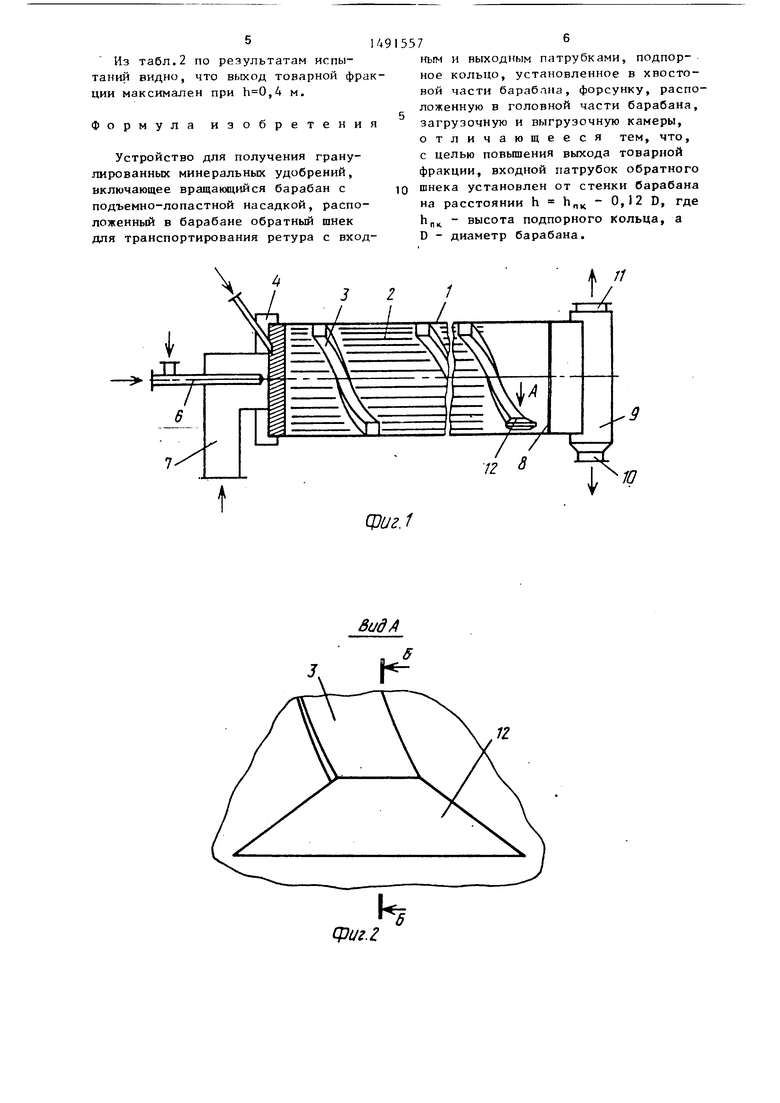

1557

Правомерность этих теоретических предпосылок подтверждается результатами промышленных испытаний, которые приведены в табл.1 На первбм этапе промьшшенных испытаний исследования проведены на типовом аппарате „ Для этого аппарата высота подпорного кольца 0,95 м; высота под4Q вижного слоя материала засыпки 0,54м диаметр барабана ,5 м; частота вращения барабана 4,5 об/мин; угол ес

тественного откоса материала засыпки 45°; центральный угол сегмента занятого материалом 130 „

Таблица 1

0

5

0

5

На втором этапе входной патрубок обратного шнека установлен на расстоянии h от стенки барабана и выполнен в виде трапеции с основанием прямоугольной формы.

Анализ представленных данных в табЛо1 показывает, что использование устройства для получения гранулированных минеральных удобрений позволяет увеличить выход товарной фракции с 70 до 90%, что дает снижение расхода электроэнергии с 17,4 до 13,5 кВт.ч/т вследствие уменьшения нагрузки на дробильно-размольное оборудование.

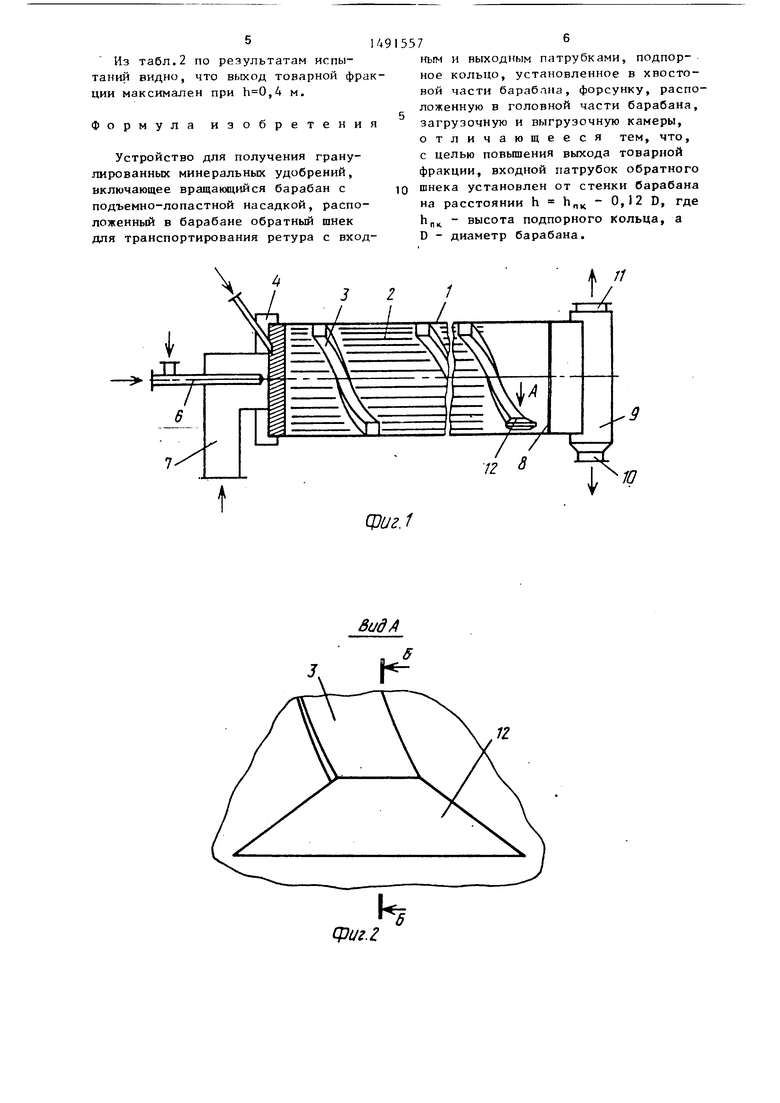

Оптимальность полученного соотношения - 0,12 D доказана в табл.2. Для данной табл.2 расчет h проводился по предлагаемой формуле: ПК - О,12 D, а h 0,41 м.

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения гранулированных минеральных удобрений | 1987 |

|

SU1546128A1 |

| Устройство для получения гранулированных минеральных удобрений | 1987 |

|

SU1502073A1 |

| Устройство для получения гранулированных минеральных удобрений | 1984 |

|

SU1264967A1 |

| Устройство для гранулирования материалов | 1984 |

|

SU1274760A1 |

| БАРАБАННЫЙ ГРАНУЛЯТОР | 1997 |

|

RU2156159C2 |

| Насадка вращающегося барабана | 1987 |

|

SU1430700A1 |

| Установка для сушки и гранулирования материалов | 1979 |

|

SU856531A1 |

| БАРАБАННЫЙ ГРАНУЛЯТОР | 1999 |

|

RU2153393C1 |

| БАРАБАННЫЙ ГРАНУЛЯТОР | 1994 |

|

RU2080169C1 |

| БАРАБАННЫЙ ГРАНУЛЯТОР | 2003 |

|

RU2228789C1 |

Изобретение относится к устройствам для получения гранулированных минеральных удобрений из пульп, растворов и плавов, может быть использовано в химической, нефтехимической и других отраслях промышленности и позволяет повысить выход товарной фракции гранулированного материала. В устройстве для получения гранулированных минеральных удобрений, включающем вращающийся барабан с подъемно-лопастной насадкой, расположенный в барабане обратный шнек для транспортирования ретура с входным и выходным патрубками, подпорное кольцо, установленное в хвостовой части барабана, форсунку, расположенную в головной части барабана, загрузочную и выгрузочную камеры, входной патрубок обратного шнека установлен от стенки барабана на расстоянии H=Hпк - 0,12 Д, где Hпк - высота подпорного кольца, а Д - диаметр барабана. 3 ил, 2 табл.

Расход электроэнергии,

кВт-ч/т17,917,013,3 14,117,0

Выход тогшрной фракции,

%. 65 70 90 85 70

149

Из табл.2 по результатам испытаний видно, что выход товарной фракции максимален при ,4 м.

Формула изобретения

Устройство для получения гранулированных минеральных удобрений, включающее вращающийся барабан с подъемно-лопастной насадкой, расположенный в барабане обратный шнек для транспортирования ретура с входфиг. 2

76

ным и выходным патрубками, подпорное кольцо, установленное в хвостовой части барабана, форсунку, расположенную в головной части барабана, загрузочную и выгрузочную камеры, отличающееся тем, что, с целью повьппения выхода товарной фракции, входной патрубок обратного

шнека установлен от стенки барабана

на расстоянии h

- 0,12 D, где

Ь„ - высота подпорного кольца, а D - диаметр барабана.

Ц}aг.f

видА

12

Фиг.З

| Аппарат для получения гранулированных удобрений | 1983 |

|

SU1158220A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-07-07—Публикация

1986-12-25—Подача