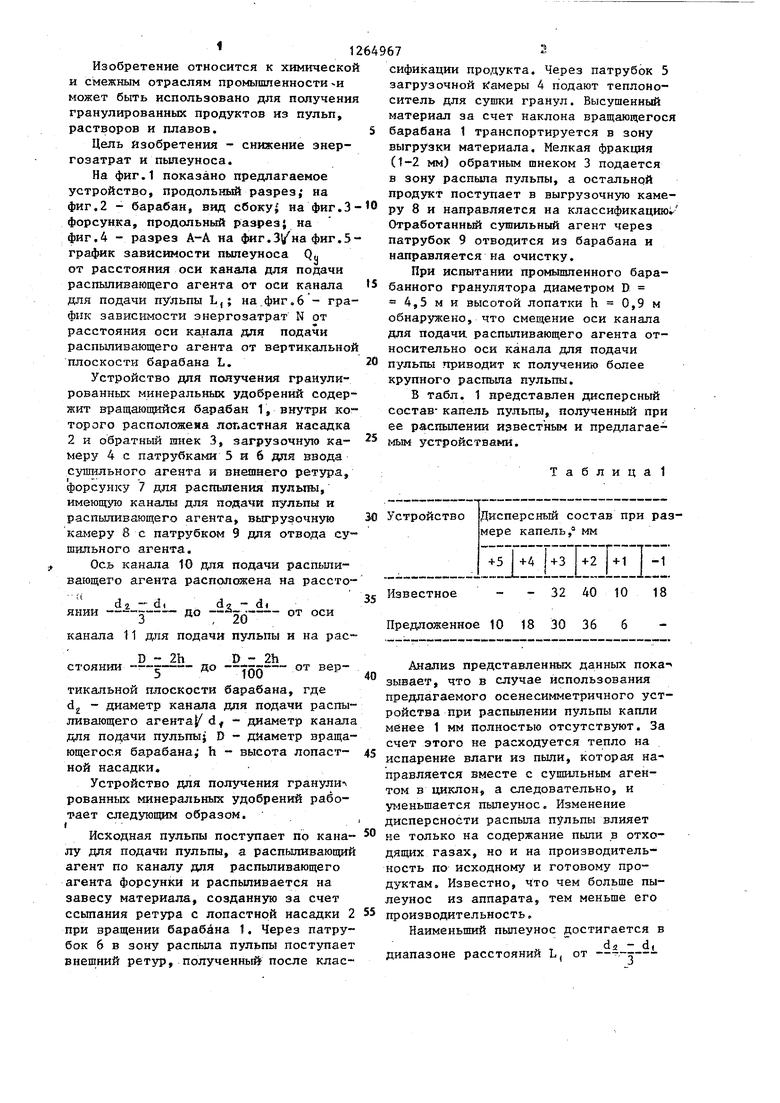

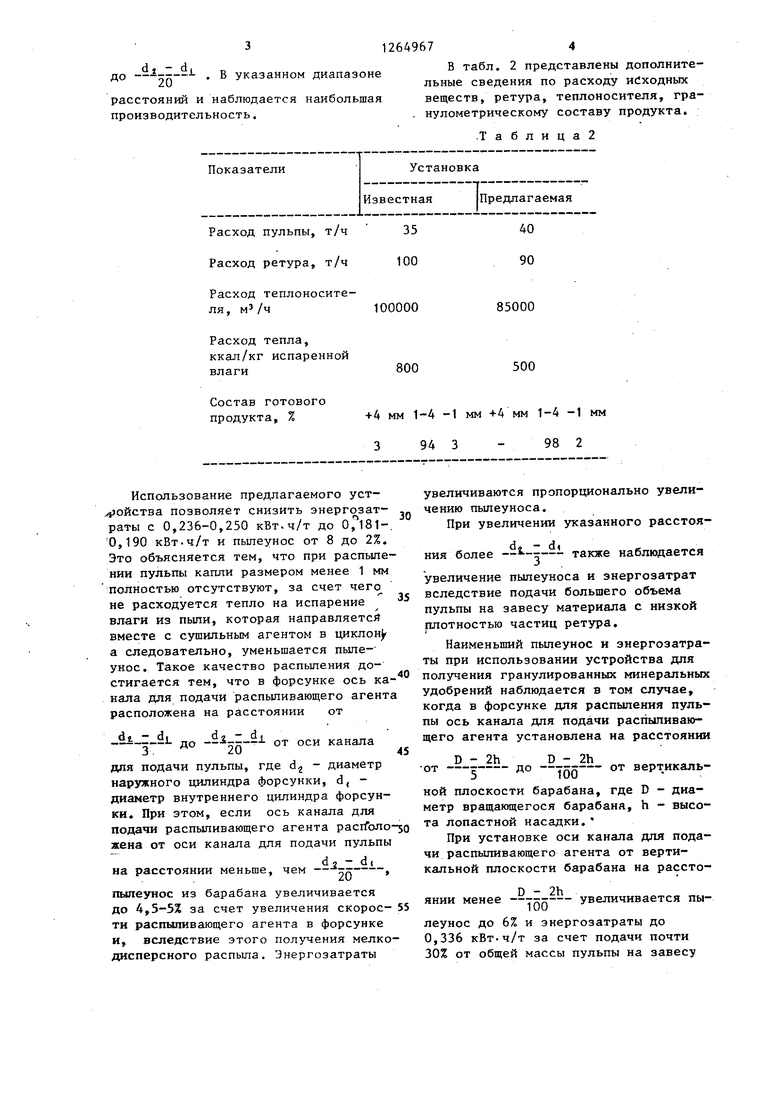

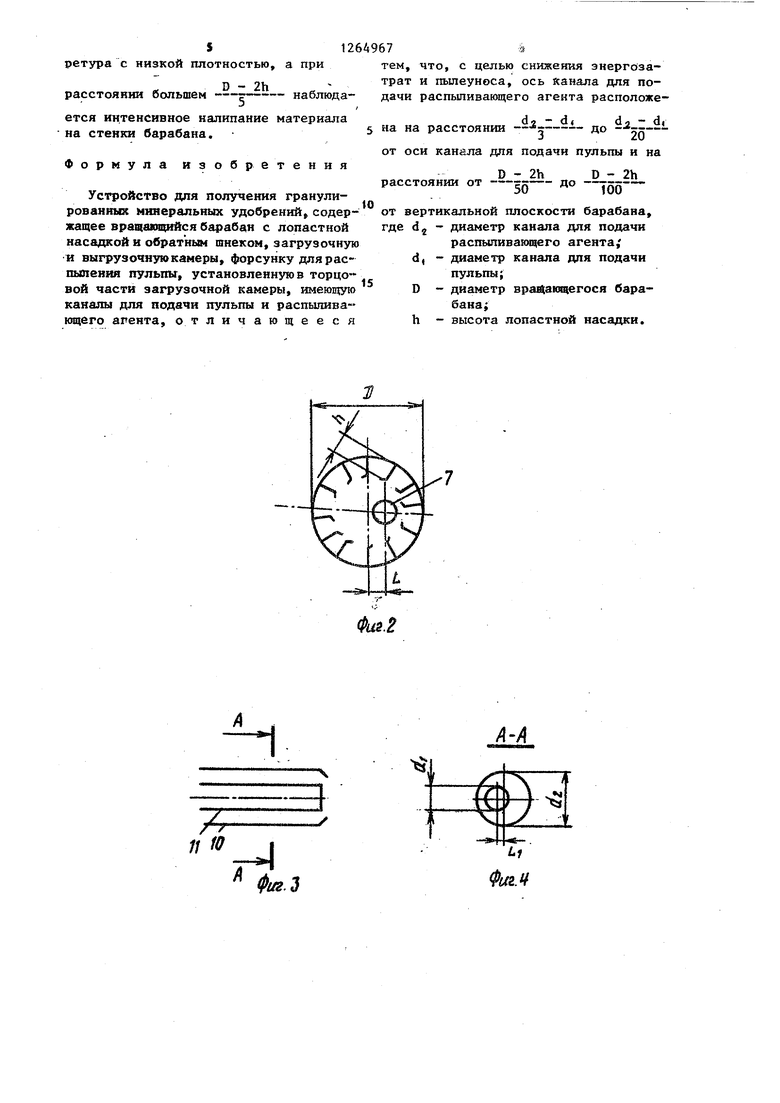

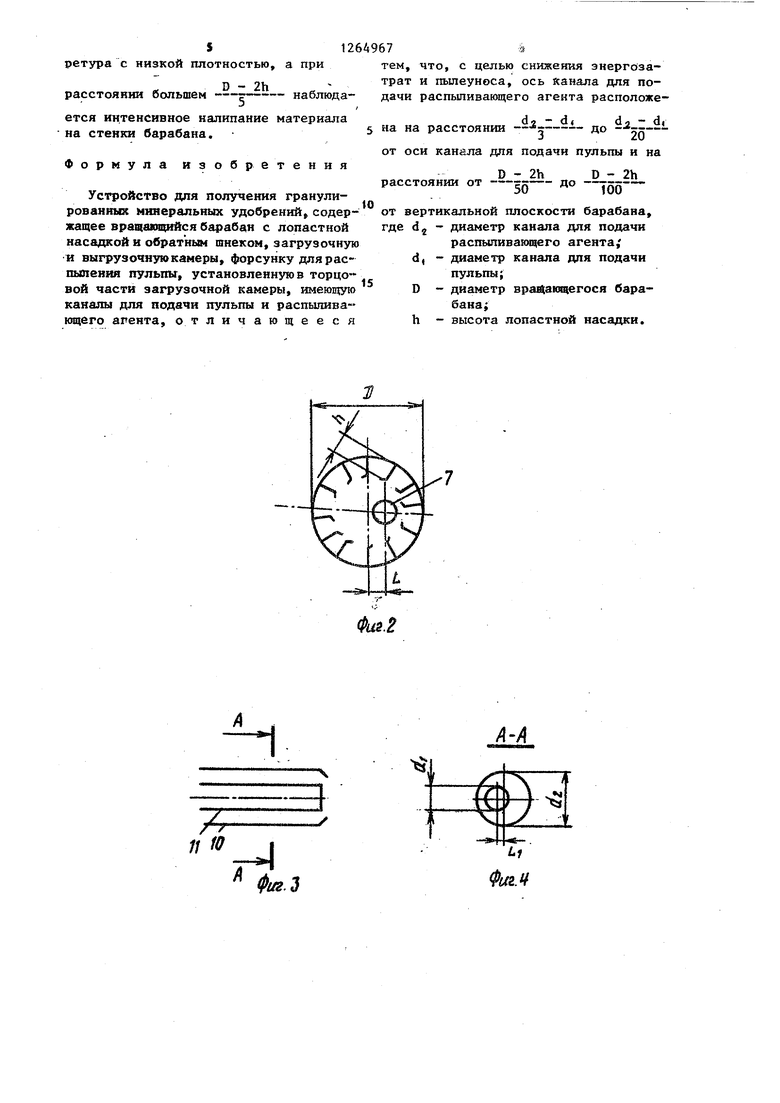

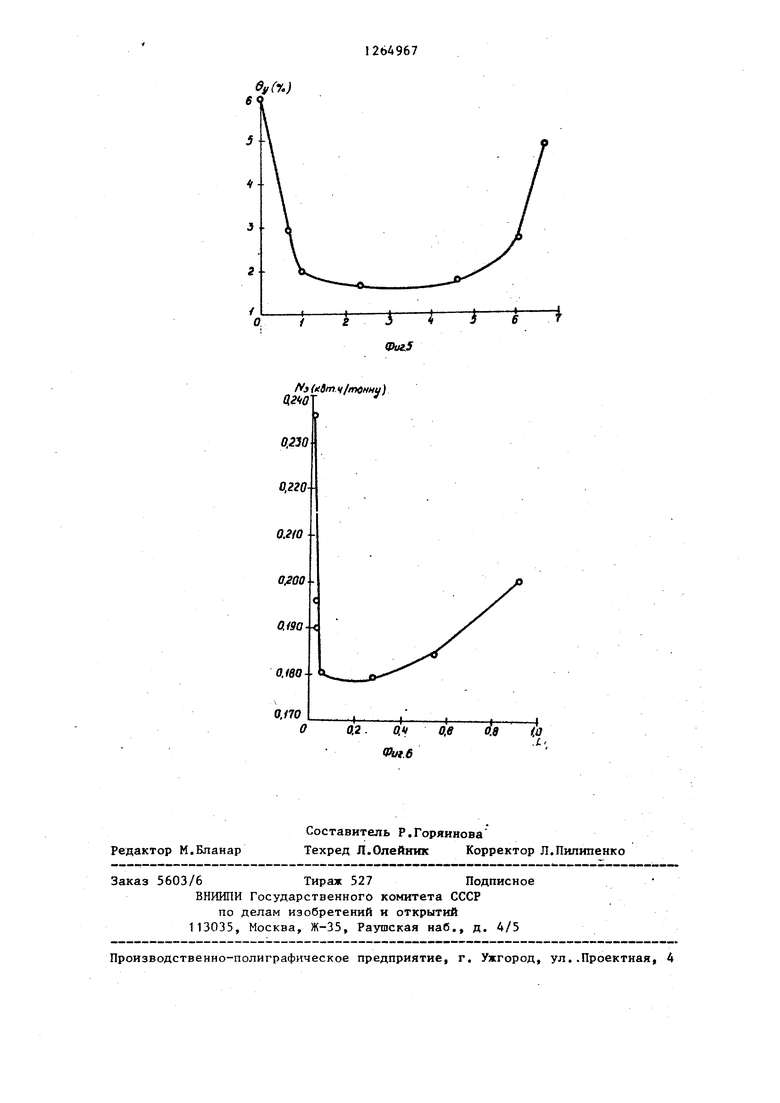

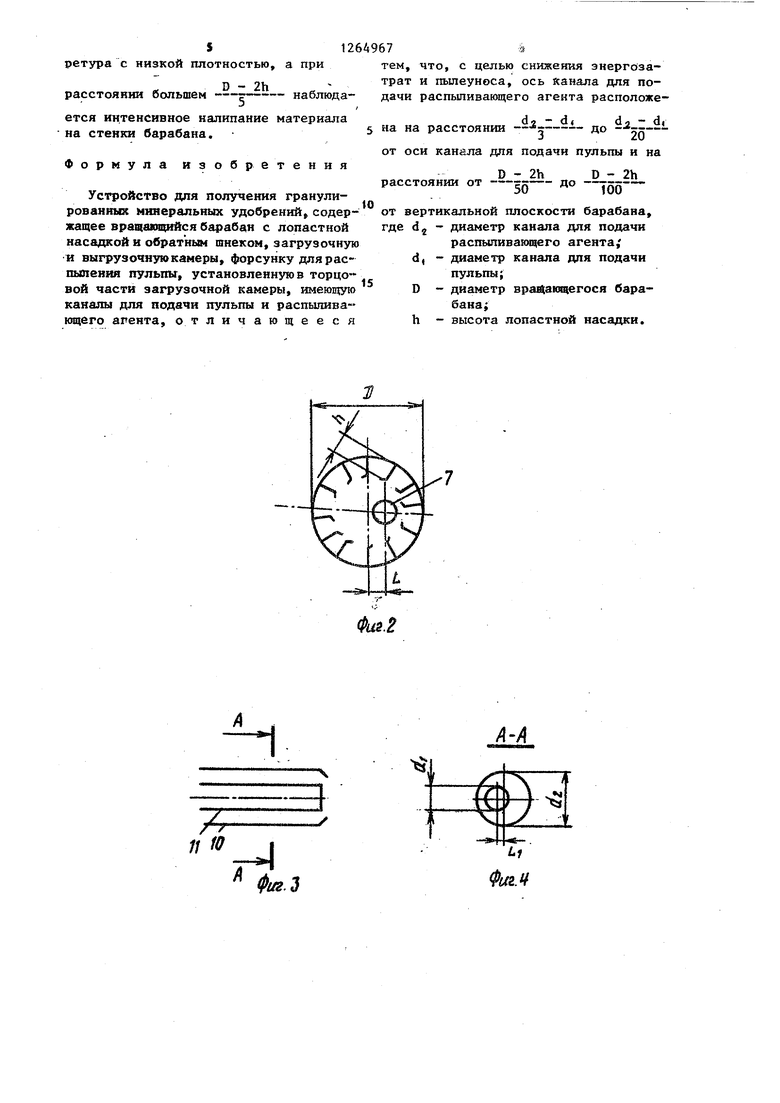

Изобретение относится к химической и смежным отраслям промышленности и может быть использовано для получения гранулированных продуктов из пульп, растворов и плавов. Цель изобретения - снижение энергозатрат и пылеуноса. На фиг.1 показано предлагаемое устройство, продольный разрез; на фиг.2 - барабан, вид сбоку{ на фиг.3 форсунка, продольный разрез} на фиг.4 - разрез А-А на фиг.3|/на фиг.5 график зависимости пьшеуноса Qu от расстояния оси канала для подачи распыливающего агента от оси канала для подачи пульпы L,; на.фиг.6 - график зависимости энергозатрат N от расстояния оси канала для подачи распыливающего агента от вертикальной плоскости барабана L. Устройство для получения гранулированных минеральных удобрений содержит вращающийся барабан 1, внутри которого расположена лопастная насадка 2 и обратный шнек 3, загрузочную камеру 4 с патрубками 5 и 6 для ввода сушильного агента и внетаего ретура, форсунку 7 для распьшения пульпы, имеющую каналы для подачи пульпы к распыливающего агента, выгрузочную 8 с патрубком 9 для отвода сушильного агента. Ось канала 10 для подачи распыливающего агента расположена на расстоds df до

от оси подачи пульпы и на расD О - 2h

3 ° ТОО - - тикальной плоскости барабана, где d - диаметр канала для подачи распыливающего агента d - диаметр канала для подачи пульпы; D - диаметр вращающегося барабана, h - высота лопастной насадки.

Устройство для получения гранули-. рованных минеральных удобрений работает следующим образом.

Исходная пульпы поступает по кана лу для подачи пульпы, а распыливающий агент по каналу для распьшивающего агента форсунки и распыливается на завесу материала, созданную за счет ссьтания ретура с лопастной насадки 2 при вращении барабана 1. Через патрубок 6 в зону распыла пульпы поступает внешний ретзФ, полученный после класАнализ представленных данных показывает, что в случае использования предлагаемого осенесимметричного устройства при распылении пульпы капли менее 1 мм полностью отсутствуют. За счет этого не расходуется тепло на испарение влаги из пыли, которая направляется вместе с сушильным агентом в циклон, а следовательно, и уменьшается пылеунос. Изменение дисперсности распыла пульпы влияет не только на содержание пыли в отходящих газах, но и на производительность по исходному и готовому продуктам. Известно, что чем больше пылеунос из аппарата, тем меньше его производительность,

Наименьший пыпеунос достигается в

d(

диапазоне расстояний L, от сификации продукта. Через патрубок 5 загрузочной 1 амеры 4 подают теплоноситель для сушки гранул. Высушенный материал за счет наклона вращающегося барабана 1 транспортируется в зону выгрузки материала. Мелкая фракция (1-2 мм) обратным шнеком 3 подается в зону распыпа пульпы, а остальной продукт поступает в выгрузочную камеру 8 и направляется на классификацию; Отработанный сушильный агент через патрубок 9 отводится из барабана и направляется на очистку. При испытании промышленного барабанного гранулятора диаметром D 4,5 м и высотой лопатки h 0,9 м обнаружено, что смещение оси канала для подачи распьшивающего агента относительно оси канала для подачи пульпы приводит к получению более крупного распьша пульпы. В табл. 1 представлен дисперсный состав- капель пульпы, полученный при ее распылении известным и предлагаемым устройствами. а б л и ц а 1

312649674

. . в указанном диапазоне « представлены дополнитерасстояний и наблюдается наибольшая производительность.

Показатели

Расход пульпы, т/ч Расход ретура, т/ч

Расход теплоносителя, м/ч

Расход тепла,

ккал/кг испаренной

влаги

Состав готового продукта, %

льные сведения по расходу исходных веществ, ретура, теплоносителя, гранулометрическому составу продукта.

.Таблица2 Установка Известная Предлагаемая

40 90

85000 500

+4 мм 1-4 -1 мм +4 мм 1-4 -1 мм 3 94 3 - 98 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения гранулированных минеральных удобрений | 1986 |

|

SU1491557A1 |

| Способ получения гранулированныхудОбРЕНий | 1976 |

|

SU802248A1 |

| Установка для получения гранулированных минеральных удобрений | 1985 |

|

SU1299616A1 |

| Устройство для получения гранулированных минеральных удобрений | 1987 |

|

SU1546128A1 |

| Способ получения гранулированного двойного суперфосфата | 1976 |

|

SU603639A1 |

| Способ получения гранулированного двойного суперфосфата | 1981 |

|

SU1000444A1 |

| Устройство для получения гранулированных минеральных удобрений | 1987 |

|

SU1502073A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АММОФОСА | 2008 |

|

RU2370477C1 |

| Устройство для гранулирования материалов | 1975 |

|

SU554881A1 |

| Устройство для гранулирования материалов | 1984 |

|

SU1274760A1 |

Изобретение относится к устройству для получения гранулированных минеральных удобрений во вращающемся барабане и позволяет снизить энергозатраты и пылеунос. Во вращакяцийся Внешнии/ барабан распыпивают пульпу через пневматическую форсунку, в которой ось канала для подачи распиливающего агента расположена на расстоянии от ( 1,)/3 до (dj - d,)/20 от оси канала для подачи пульпы и на расстоянии от. (D - 2h)/5 до (D - 2h)/100 от вертикальной плоскости барабана, где d, диаметр канала для подачи распыпивающего агента, d, - диаметр каиала для подачи пульпы, D - диаметр вращакяцегося барабана, h - высота лопастной насадки. Использование предложенного устройства позволяет снизить энергозатраты с 0,236-0,250 кВт.ч/т до S 0,181-0,190 кВт,ч/т и пыпеунос от 8 до 2%. 6 ил., 2 табл./Л Гоуы натериоя но клосси икоцию Ф1/91

Использование предлагаемого устройства позволяет снизить энергозатраты с 0,236-0,250 кВт. ч/т до 0,1810,190 кВт-ч/т и пылеунос от 8 до 2%. Это объясняется тем, что при распыле нии пульпы капли размером менее 1 мм :пслностью ОТСУТСТВУЮТ, за счет чего не расходуется тепло на испарение влаги из пыпи, которая направляете вместе с сушильным агентом в циклону а следовательно, уменьшается пылеунос. Такое качество распыления достигается тем, что в форсунке ось ка нала для подачи распыливающего агент расположена на расстоянии от dj. - di .«1« от оси канала 3. 20 для подачи пульпы, где d - диаметр наружного цилиндра форсунки, d, диаметр внутреннего цилиндра форсунки. При этом, если ось канала для подачи распыливающего агента расгГоло жена от оси канала для подачи пульпы d, - d, на расстоянии меньше, чем- , пылеунос из барабана увеличивается до 4,5-5% за счет увеличения скорое- ти распыпивающего агента в форсунке и, вследствие этого получения мелко дисперсного распыпа. Энергозатраты увеличиваются пропорционально увеличению пьшеуноса. При увеличении указанного расстоя Ё1 1 Й1также наблюдается ния более увеличение пылеуноса и энергозатрат вследствие подачи большего объема пульпы на завесу материала с низкой рпотностью частиц ретура. Наименьший пьшеунос и энергозатраты при использовании устройства для получения гранулированных минеральных удобрений наблюдается в том случае, когда в форсунке для распыления пульпы ось канала для подачи распыливающего агента установлена на расстоянии D - 2h D - 2h от вертикаль 5ной плоскости барабана, где D - диаметр вращающегося барабана, h - высота лопастной насадки. При установке оси канала для подачи распыливающего агента от вертикальной плоскости барабана на расстоD - 2h увеличивается пыянии менее Too леунос до 6% и энергозатраты до 0,336 кВт-ч/т за счет подачи почти 30% от общей массы пульпы на завесу ретура с низкой плотностью, « D - 2h расстоянии большем р ется нитенсивное налипание материала на стенки барабана. Формула изобретения Устройство для получения гранулированных минеральных удобрений содер- от жащее вращаящийсябарабан с лопастнойгде насадкой и обратньм шнеком, загрузочную и выгрузочнуюкамеры, форсунку для распыпення пульпы, установленнуюв торцовой части загрузочной камеры, имеющую каяалы для подачи пульпы и распьишвающего агента, отличающееся 5 на от рас 1264967S а при « наблюдатем, что, с целью снижения энергйзатрат и пылеуноса, ось канала для подачи распьшивающего агента расположеdj - di da - di на расстоянии оси канала для подачи пульпы и на D - 2h 2Ь стоянии от 50 ° 100 вертикальной плоскости барабана, d - диаметр канала для подачи распьшивающего агента, d, - диамеир канала для подачи пульпы; D - диаметр врай;акщегося барабана;h - высота лопастной насадки.

.

/

;/ Л7

-1

Фиг..

©-:

«LIФи(1М

| Устройство для гранулирования материалов | 1975 |

|

SU554881A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-10-23—Публикация

1984-06-26—Подача