1

(21)4370100/23-02 .

(22)23.11.87

(46) 07.07.89. Вюл. 25

(75) А.В.Гамерштейн, В.Б.Морозов,

А.-М.Петренко, В.А.Гамерштейн,

В.Л.Лапидус, А.Л.Цейтина и И.С.Верховская

(53)621.774.36(088.8)

(56)Кофф З.А., Соловейчик П.М., Алешин В.А., Гриншпун М.И. Холодная прокатка труб, Свердловск: Метал- лургиздат, 1962, с. 282-287, 302.

Авторское свидетельство СССР П68307, кл. В 21 В 21/00, 1983.

(54)СПОСОБ НАСТРОЙКИ ПШШГРИМОВОГО СТАНА

(57)Изобретение относится к черной метагшургии и предназначено для.лспользования в трубопрокатном производстве, а точнее в ;танах холодной прокатки труб, преимущественно, с подвижной клетью. Целью изобретения является снижение трудоемкости. На реборды калибров перед прокаткой наносят контрастное с ними по цвету покрытие. Оно может быть как однослойным, так и многослойным с различающимися цветами определенной толщины слоев. При этом ускоряется и улучшается контроль зазора между валками и полностью устраняется возможность работы станз в обкат. Кроме того, устраняется влияние субъективного человеческого фактора- уровня квалификации оператора стана. 2 з.п.ф-лы, 1 ил.

8 (Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ настройки калибров валков стана холодной прокатки труб | 1987 |

|

SU1414487A1 |

| Стан холодной прокатки труб | 1989 |

|

SU1715464A1 |

| Валок пилигримового стана | 1982 |

|

SU1052293A1 |

| Способ холодной прокатки труб и стан для его осуществления | 1985 |

|

SU1346282A1 |

| Способ прокатки труб на редукционном стане и технологический инструмент для его осуществления | 1988 |

|

SU1523201A1 |

| СПОСОБ АСИММЕТРИЧНОЙ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2010 |

|

RU2401170C1 |

| Технологический инструмент для продольной горячей прокатки труб | 1989 |

|

SU1729636A1 |

| Технологическая смазка для холодной обработки металлов давлением | 1975 |

|

SU540909A1 |

| СПОСОБ РАСТОЧКИ КАЛИБРОВ ВАЛКОВ ТРЕХВАЛКОВОЙ КЛЕТИ ПРОДОЛЬНОЙ ПРОКАТКИ | 2012 |

|

RU2504444C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ СТАЛЕЙ С ПОВЫШЕННЫМ КОЭФФИЦИЕНТОМ ЛИНЕЙНОГО РАСШИРЕНИЯ | 2000 |

|

RU2219006C2 |

Изобретение относится к черной металлургии и предназначено для использования в трубопрокатном производстве, а точнее в станах холодной прокатки труб, преимущественно, с подвижной клетью. Целью изобретения является снижение трудоемкости. На реборды калибров перед прокаткой наносят контрастное с ними по цвету покрытие. Оно может быть как однослойным, так и многослойным с различающимися цветами определенной толщины слоев. При этом ускоряется и улучшается контроль зазора между валками и полностью устраняется возможность работы стана "в обкат". Кроме того, устраняется влияние субъективного человеческого фактора - уровня квалификации оператора стана. 2 з.п. ф-лы, 1 ил.

Изобретение относится к черной металлургии и предназначено для использования в трубопрокатном производстве, а точнее в станах холодной прокатки труб, преимущественно с подвижной клетью.

Целью изобретения является снижение трудоемкости.

Способ настройки пштигримового стана основан на нанесении на поверхность реборд калибров валков контрастного с ними по цвету покрытия одного или многослойного. Для повышения его функциональной надежности и повышения производительности нанесения покрытия используется химически осажденный слой меди. Толщина

слоя покрытия каждой реборды составляет 0,067-0,107 от номинальной величины зазора.

При многослойном покрытии толщину каидого последующего слоя, кроме первого, выбирают равной 0,027-0,053 номинальной величины зазора.

Если толщина t слоя покрытия тоньше нижнего предела 0,067 s (где s - номинальная величина исходного перед прокаткой зазора между ребордами), снижается ресурс работоспособности механического оборудования стана из-за возрастания вероятности свершения факта работы калибров в обкат, а также ухудшается качество труб из-за закатов.

4ib

;о

СП

:о

У1

Если толщина t слоя покрытия больше 0,107 S, то срок службы ручья калибров и продолжительность их работы между очередными перевалками снижа- ется и увеличивается частота перевалок и настроек. Для устранения возможности первоначального взаимного касания калибров валков их ребордами покрытие делают многослойным, при этом цвет каждого слоя отличается от цвета любого другого слоя.

При многослойном покрытии толщина каждого слоя, кроме первого, составляет (0,027-0,053) номинальной величины указанного зазора.

Выбор толщины каждого слоя, начиная с второго (если считать их в порядке нанесения), обусловлен тем, что стирание этих слоев не обязьшает немедленно останавливать стан и приступать к перевалке, а только призывает к бдительности, заранее предупреждает, что скоро наступит момей : необходимости такой остановки. По- этому толщина его может быть самой малой.

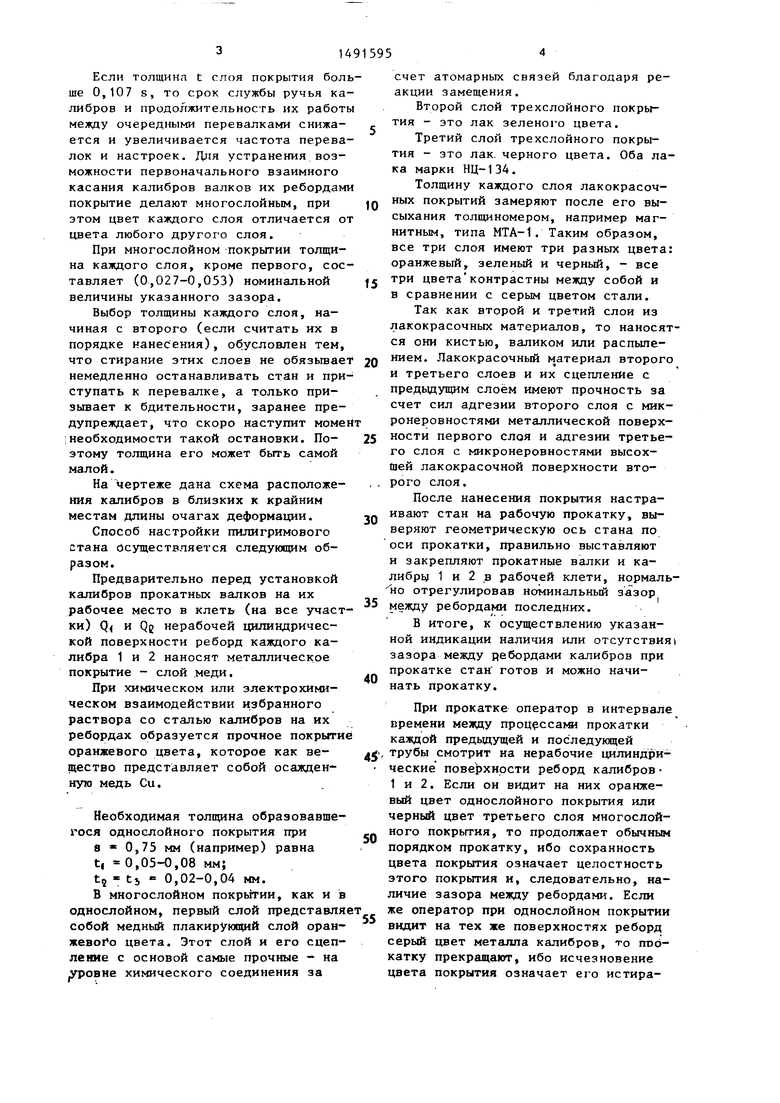

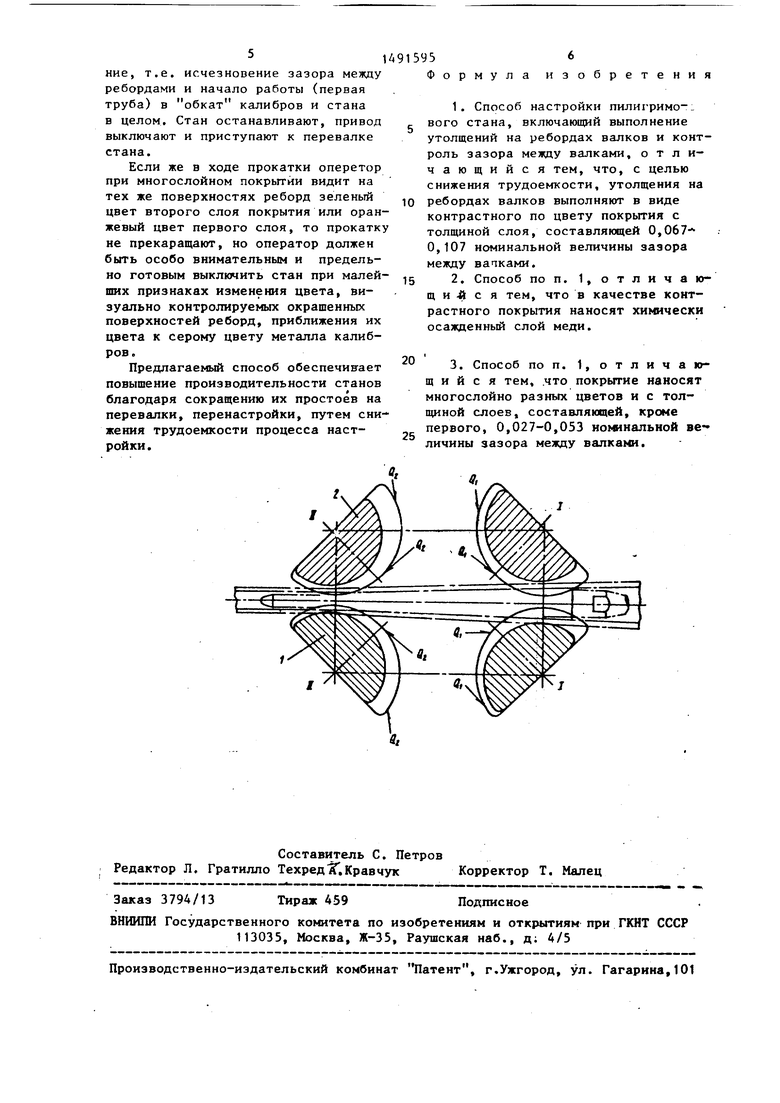

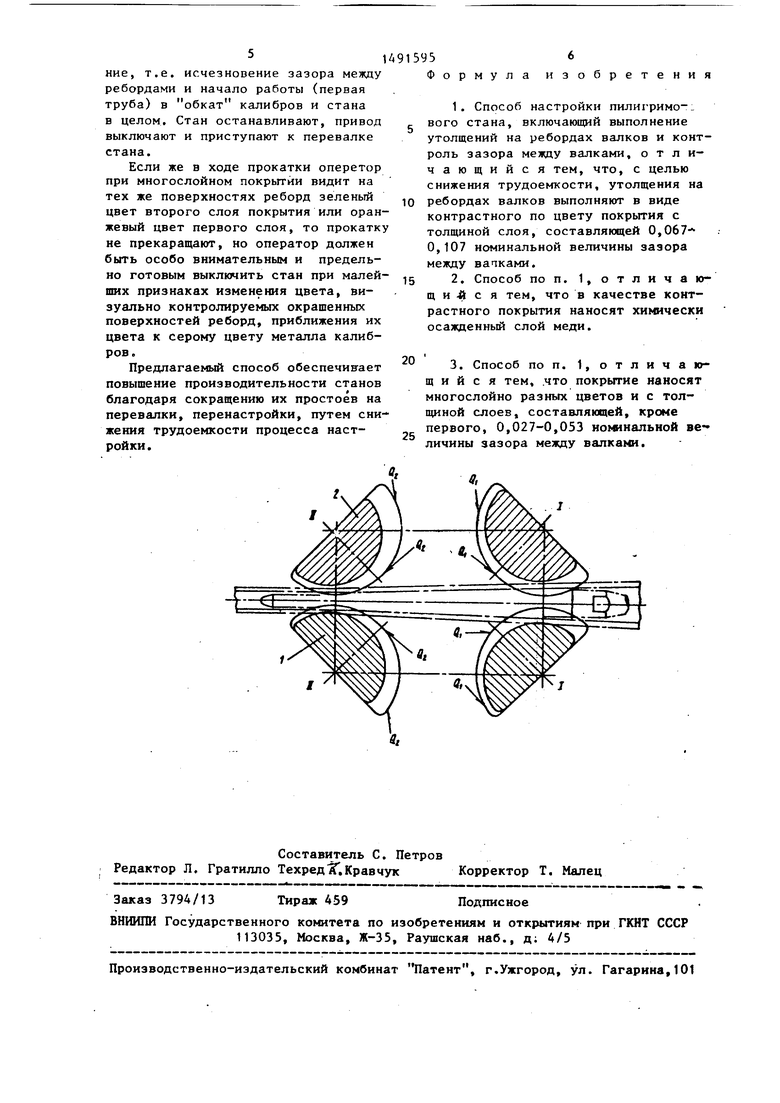

На чертеже дана схема расположения калибров в близких к крайним местам длины очагах деформации.

Способ настройки пшшгримового стана йсуществляется следующим образом.

Предварительно перед установкой калибров прокатных валков на их рабочее место в клеть (на все участки) Q и Qe нерабочей цилиндрической поверхности реборд каждого калибра 1 и 2 наносят металлическое покрытие - слой меди.

При химическом или электрохимическом взаимодействии избранного раствора со сталью калибров на их ребордах образуется прочиое покрытие оранжевого цвета, которое как ве- щество представляет собой осажденную медь Си..

Необходимая толщина образовавшегося однослойного покрытия при

8 « 0,75 мм (например) равна

t| 0,05-0,08 мм;

tj tb 0,02-0,04 мм.

В многослойном покрьггии, как и в однослойном, первый слой представляе собой медный плакирующий слой оран жевот о цвета. Этот слой и его сцепление с основой самые прочные - на уровне химического соединения за

:

Q

5

0 5

g

Q

5

0

5

счет атомарных связей благодаря реакции замещения.

Второй слой трехслойного покрытия - это лак зеленого цвета.

Третий слой трехслойного покрытия - это лак. черного цвета. Оба лака марки НЦ-134.

Толщину каждого слоя лакокрасочных покрытий замеряют после его высыхания тол1циномером, например магнитным, типа МТА-1. Таким образом, все три слоя имеют три разных цвета: оранжевый, зеленый и черный, - все три цвета контрастны между собой и в сравнении с серым цветом стали.

Так как второй и третий слои из лакокрасочных материалов, то наносятся они кистью, валиком или распылением. Лакокрасочный материал второго и третьего слоев и их сцепление с предыдущим слоем имеют прочность за счет сил адгезии второго слоя с микронеровностями металлической поверхности первого слоя и адгезии третьего слоя с микронеровностями высохшей лакокрасочной поверхности второго слоя.

После нанесения покрытия настраивают стан на рабочую прокатку, выверяют геометрическую ось стана по оси прокатки, правильно выставляют и закрепляют прокатные валки и калибру 1 и 2 в рабочей клети, нормаль- но отрегулировав номинальный зазор между ребордами последних.

В итоге, к осуществлению указанной индикации наличия или отсутствия зазора между ребордами калибров при прокатке стан готов и можно начинать прокатку.

При прокатке оператор в интервале времени меящу проц ссаьт прокатки каждой предьщущей и последующей , трубы смотрит на нерабочие цилиндрические поверхности реборд калибров- 1 и 2. Если он видит на них оранжевый цвет однослойного покрытия или черный цвет третьего слоя многослойного покрытия, то продолжает обычным порядком прокатку, ибо сохранность цвета покрытия означает целостность этого покрытия и, следовательно, наличие зазора между ребордами. Если же оператор при однослойном покрытии видит на тех же поверхностях реборд серый цвет металла калибров, то псо- катку прекращают, ибо исчезновение цвета покрытия означает его истира

Авторы

Даты

1989-07-07—Публикация

1987-11-23—Подача