Изобретение относится к трубопрокатному производству и может быть использовано на станах холодной периодической прокатки труб.

Цель изобретения - повышение геометрической точности труб и ресурса работоспособности стана.

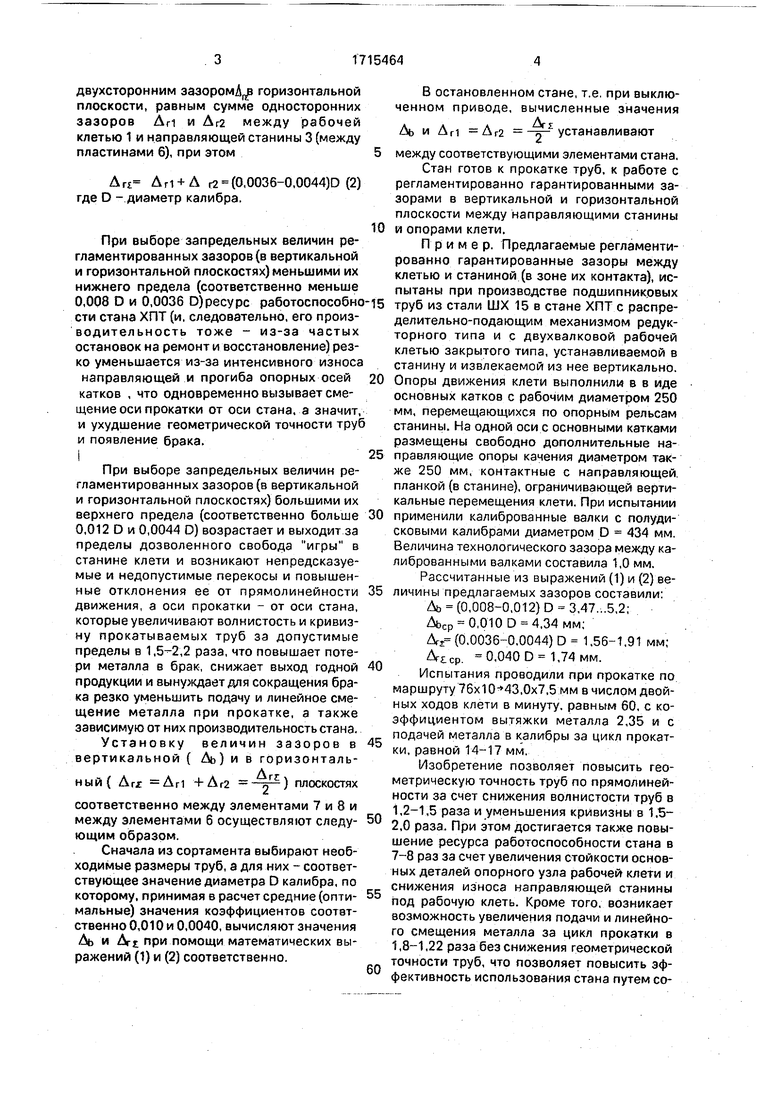

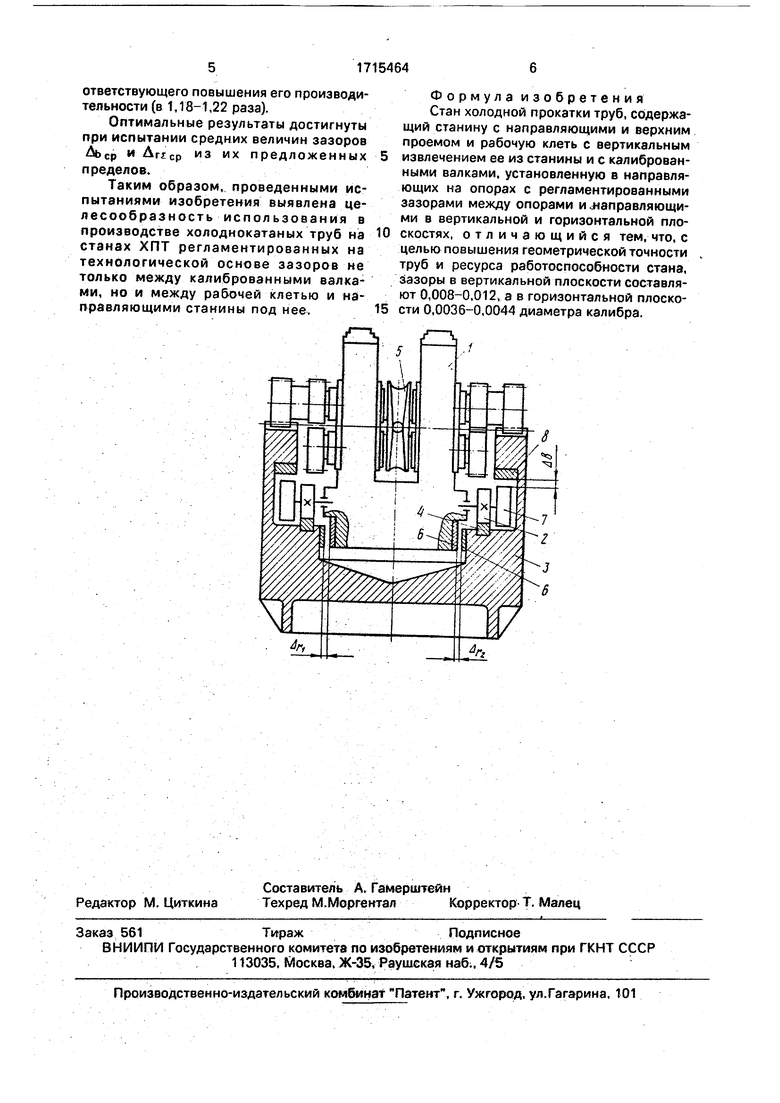

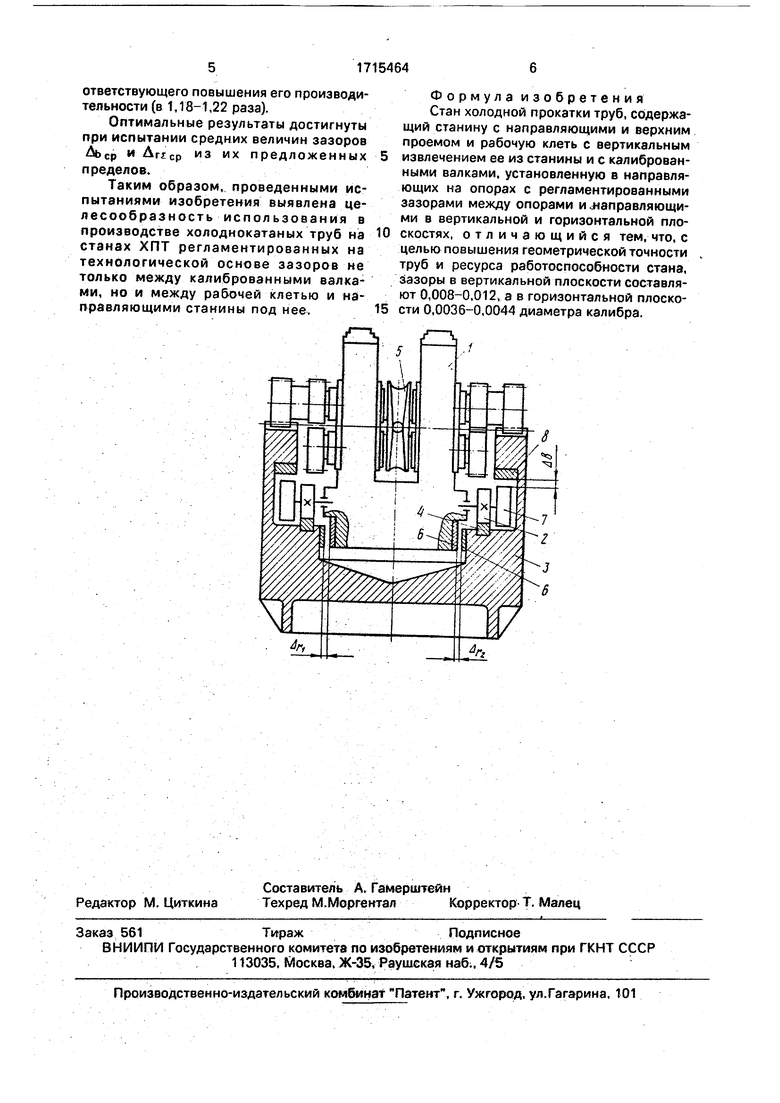

На чертеже изображен предлагаемый стан холодной прокатки труб, поперечный разрез.

Стан холодной прокатки труб содержит рабочую клеть 1 со смонтированными на ней опорными катками 2, перемещающимися в станине 3 по прикрепленным к ней опорным рельсам 4. Клеть в станину устанавливается (и из нее извлекается) вертикально вниз (и вверх). В клети 1 смонтированы калибровочные валки 5. Клеть 1 и направляющие станины 3 оснащены контактными пластинами 6 трения. Снизу клеть 1 имеет дополнительные холостые (направляющие) катки 7, свободно с возможностью вращения установленные на общих с катками 2 валах, а станина 3 выше катков 7 имеет съемные жесткие направляющие (пластины трения) 8, при этом ось каждого катка 7 является соосным продолжением оси своего катка 2. Стан содержит также в качестве привода механизмы перемещения клети, подачи и поворота заготовки и оправки, передний и промежуточный патроны (не показаны).

Расположение клети 1 в станине 3 регламентировано следующими зазорами между опорами клети и направляющими станины:

зазором Ль в вертикальной плоскости между катком 7 и нижней кромкой направляющей 8 станины 3, при этом

Дь (0.008-0,012)0;(1)

сл

Јь

Ј

двухсторонним зазоромД в горизонтальной плоскости, равным сумме односторонних зазоров ДГ1 и Аг2 между рабочей клетью 1 и направляющей станины 3 (между пластинами 6), при этом

ДгЈ Дм + Д г2 (0,0036-0,0044)0 (2) где D - диаметр калибра.

При выборе запредельных величин регламентированных зазоров(в вертикальной и горизонтальной плоскостях) меньшими их нижнего предела (соответственно меньше 0,008 D и 0,0036 D) ресурс работоспособно сти стана ХПТ (и, следовательно, его произ- водительность тоже - из-за частых остановок на ремонт и восстановление) резко уменьшается из-за интенсивного износа направляющей и прогиба опорных осей катков , что одновременно вызывает смещение оси прокатки от оси стана, а значит, и ухудшение геометрической точности труб и появление брака. |

При выборе запредельных величин регламентированных зазоров (в вертикальной и горизонтальной плоскостях) большими их верхнего предела (соответственно больше 0,012 D и 0,0044 D) возрастает и выходит за пределы дозволенного свобода игры в станине клети и возникают непредсказуемые и недопустимые перекосы и повышенные отклонения ее от прямолинейности движения, а оси прокатки - от оси стана, которые увеличивают волнистость и кривизну прокатываемых труб за допустимые пределы в 1,5-2,2 раза, что повышает потери металла в брак, снижает выход годной продукции и вынуждает для сокращения брака резко уменьшить подачу и линейное смещение металла при прокатке, а также зависимую от них производительность стана.

Установку величин зазоров в вертикальной ( Аь) и в горизонтальный ( Агх Аг1 +Аг2 - --к) ПЛОСКОСТЯХ

соответственно между элементами 7 и 8 и между элементами 6 осуществляют следу- ющим образом.

Сначала из сортамента выбирают необходимые размеры труб, а для них - соответствующее значение диаметра D калибра, по которому, принимая в расчет средние (опти- мальные) значения коэффициентов соотвт- ственно 0,010 и 0,0040, вычисляют значения Аь и Art при помощи математических выражений (1) и (2) соответственно.

В остановленном стане, т.е. при выключенном приводе, вычисленные значения

д. Аь и Ari Ar2 -я- устанавливают

между соответствующими элементами стана,

Стан готов к прокатке труб, к работе с регламентированно гарантированными зазорами в вертикальной и горизонтальной плоскости между направляющими станины и опорами клети.

Пример. Предлагаемые регламентированно гарантированные зазоры между клетью и станиной (в зоне их контакта), испытаны при производстве подшипниковых труб из стали ШХ 15 в стане ХПТ с распределительно-подающим механизмом редук- торного типа и с двухвалковой рабочей клетью закрытого типа, устанавливаемой в станину и извлекаемой из нее вертикально. Опоры движения клети выполнили в в иде основных катков с рабочим диаметром 250 мм, перемещающихся по опорным рельсам станины. На одной оси с основными катками размещены свободно дополнительные направляющие опоры качения диаметром также 250 мм, контактные с направляющей, планкой (в станине), ограничивающей вертикальные перемещения клети. При испытании применили калиброванные валки с полудисковыми калибрами диаметром D 434 мм. Величина технологического зазора между калиброванными валками составила 1,0 мм.

Рассчитанные из выражений (1) и (2) величины предлагаемых зазоров составили: Дь (0,008-0.012) D 3.47.-..5.2; Дьср 0,010 D 4,34 мм; Дгг (0.0036-0,0044) D 1.56-1,91 мм; А-Ј ср. 0,0400 1,74 мм.

Испытания проводили при прокатке по маршруту 76x10- 43,0х7,5 мм в числом двойных ходов клети в минуту, равным 60, с коэффициентом вытяжки металла 2,35 и с подачей металла в калибры за цикл прокатки, равной 14-17 мм.

Изобретение позволяет повысить геометрическую точность труб по прямолинейности за счет снижения волнистости труб в 1,2-1,5 раза и уменьшения кривизны в 1.5- 2,0 раза. При этом достигается также повышение ресурса работоспособности стана в 7-8 раз за счет увеличения стойкости основных деталей опорного узла рабочей клети и снижения износа направляющей станины под рабочую клеть. Кроме того, возникает возможность увеличения подачи и линейного смещения металла за цикл прокатки в 1,8-1,22 раза без снижения геометрической точности труб, что позволяет повысить эффективность использования стана путем соответствующего повышения его производительности (в 1,18-1,22 раза).

Оптимальные результаты достигнуты при испытании средних величин зазоров Дьср и Аггср из их предложенных

пределов.

Таким образом, проведенными испытаниями изобретения выявлена целесообразность использования в производстве холоднокатаных труб на станах ХПТ регламентированных на технологической основе зазоров не только между калиброванными валками, но и между рабочей клетью и направляющими станины под нее.

Формула изобретения Стан холодной прокатки труб, содержащий станину с направляющими и верхним проемом и рабочую клеть с вертикальным извлечением ее из станины и с калиброванными валками, установленную в направляющих на опорах с регламентированными зазорами между опорами и направляющими в вертикальной и горизонтальной плоскостях, отличающийся тем, что, с целью повышения геометрической точности труб и ресурса работоспособности стана, зазоры в вертикальной плоскости составляют 0,008-0,012, а в горизонтальной плоскости 0,0036-0,0044 диаметра калибра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станина под рабочую клеть стана холоднойпРОКАТКи ТРуб | 1979 |

|

SU829228A1 |

| Муфта свободного хода подающе-поворотного механизма стана холодной прокатки труб | 1983 |

|

SU1109553A1 |

| Способ настройки калибров валков стана холодной прокатки труб | 1987 |

|

SU1414487A1 |

| Способ настройки пилигримового стана | 1987 |

|

SU1491595A1 |

| Технологическая смазка для обработки металлов давлением | 1986 |

|

SU1425198A1 |

| Подающе-поворотный механизм стана холодной прокатки труб | 1983 |

|

SU1158261A1 |

| Способ холодной прокатки труб и стан для его осуществления | 1985 |

|

SU1346282A1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1997 |

|

RU2141388C1 |

| Валок пилигримового стана | 1982 |

|

SU1052293A1 |

| Рабочая клеть стана холоднойпРОКАТКи ТРуб | 1977 |

|

SU806176A1 |

Изобретение относится к трубопрокатному производству. Цель изобретения - повышение геометрической точности труб и ресурса работоспособности стана. В стане холодной прокатки труб рабочая клеть 1 установлена на опорах 2 в направляющих 4 станины 3, имеющей верхний проем для извлечения клети. Зазоры между опорами и направляющими в вертикальной плоскости составляют 0,008-0,012, а в горизонтальной 0,0036-0,0044 диаметра калибра валков. В результате исключается перекос и заклинивание клети, повышается геометрическая точность труб и ресурс работоспособности стана. 1 ил.

у-ч

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| А | |||

| Холодная прокатка труб | |||

| Мёталлургиздат, 1962. | |||

Авторы

Даты

1992-02-28—Публикация

1989-10-09—Подача