Изобретение относится к трубопрокатному производстяу, точнее к станам холодной прокатки труб, преимущественно с подвижной клетью.

Цель ияоГфетения - повышение точности и упрощение настройки.

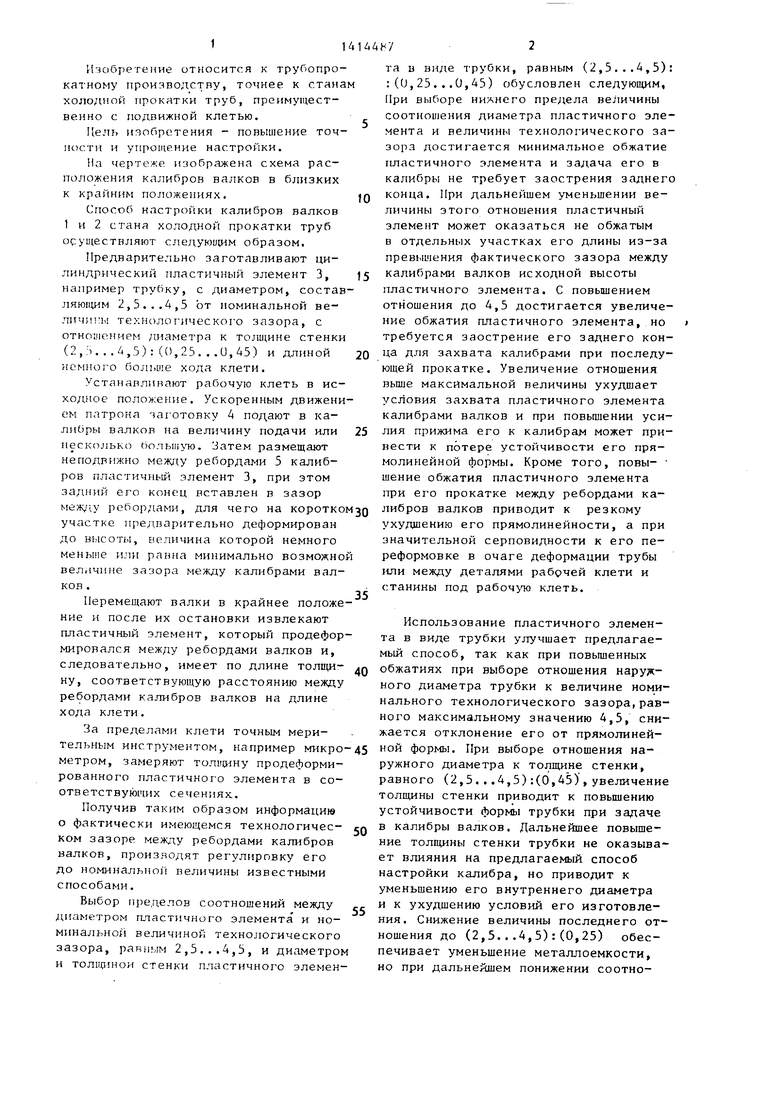

На чертеже изображена схема расположения калибров валков в близких к крайним положениях.

Способ настройки калибров валков 1 и 2 стана холодной прокатки труб осуществляют следуюи;им образом.

Предварительно заготавливают цилиндрический пластичный элемент 3, например трубку, с диаметром, состав- ЛЯЮ11ЩМ 2, 5... 4,5 от номинальной величины технологического зазора, с отношением диаметра к толщине стенки (2,3..,4,5):(0,25...0,45) и длиной немного больше хода клети.

Устанавливают рабочую клеть в исходное положение. Ускоренным движением патрона заготовку 4 подают в калибры валков на величину подачи или несколько болы11 то. Затем размещают неподвижно между ребордами 5 калибров пластичный элемент 3, при этом задний его конец вставлен в зазор

to

1А144ЬУ2

та Б виде трубки, равным (2,5...4,5): :(и,25...0,43) обусловлен следующим, При выборе нилнего предела величины соотношения диаметра пластичного элемента и величины технологического зазора достигается минимальное обжатие пластичного элемента и задача его в калибры не требует заострения заднего конца. При дальнейшем уменьшении величины этого отношения пластичный элемент может оказаться не обжатым в отдельных участках его длины из-за превышения фактического зазора между калибрами валков исходной высоты пластичного элемента. С повышением отношения до 4,5 достигается увеличение обжатия пластичного элемента, но требуется заострение его заднего конца для захвата калибрами при последующей прокатке. Увеличение отнощения Bbmie максимальной величины ухудшает условия захвата пластичного элемента калибрами валков и при повышении усилия прижима его к калибрам может привести к потере устойчивости его прямолинейной формы. Кроме того, повы- шение обжатия пластичного элемента при его прокатке между ребордами ка15

20

25

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ настройки пилигримового стана | 1987 |

|

SU1491595A1 |

| Технологическая смазка для обработки металлов давлением | 1986 |

|

SU1425198A1 |

| Стан холодной прокатки труб | 1989 |

|

SU1715464A1 |

| СПОСОБ АСИММЕТРИЧНОЙ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2010 |

|

RU2401170C1 |

| Способ изготовления винтовых пружин | 1977 |

|

SU686805A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ГОРЯЧЕЙ ПРОКАТКОЙ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2268796C2 |

| Технологический инструмент для продольной горячей прокатки труб | 1989 |

|

SU1729636A1 |

| Способ прокатки труб на редукционном стане и технологический инструмент для его осуществления | 1988 |

|

SU1523201A1 |

| КОМПЛЕКТ РАБОЧЕГО ИНСТРУМЕНТА ДЛЯ ПИЛЬГЕРНОЙ ПРОКАТКИ ТОНКОСТЕННЫХ ТИТАНОВЫХ ТРУБ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА | 2021 |

|

RU2769137C1 |

| Валок пилигримового стана | 1982 |

|

SU1052293A1 |

Изобретение относится к трубопрокатному производству. Целью изобретения является повышение точности и упрощение настройки. Настройку калибров валков 1 и 2 стана холодной прокатки труб осуществляют следующим образом. Устанавливают рабочую клеть в исходное положение. Ускоренным движением патрона заготовку 4 подают в калибры валков на величину подачи или несколько большую. Размешают неподвижно между ребордами 5 калибров валков пластичный элемент 3, Он представляет собой трубку с отношениями наружного диаметра к величине номинального технологического зазора, равным 2,5...4,5, и наружного диаметра к толщине стенки, равным (2,4... 4,5):(0,25...0,45). Конец трубки на коротком участке предварительно деформирован до высоты, немного меньшей или равной минимально возможной величине зазора между калибрами валков. Этим концом его вставляют в зазор между ребордами. Затем перемещают валки в крайнее положение и после их остановки извлекают трубку, продефор- мировавшуюся между ребордами валков и имеющую толщину фактического технологического зазора между ребордами валков по длине хода клети. Определив за пределами клети точным мерительным инструментом эти значения в необходимых сечениях, известным способом регулируют технологический зазор между ребордами калибров валков на номинальную величину. 2 з.п. ф-лы, 1 ил., 1 табл. Q б (Л 4 Ji 00

между ребордами, для чего на короткомзо либров валков приводит к резкому

участке предварительно деформирован до высоты, величина которой немного меньше или равна минимально возможной величине зазора между калибрами валков .

Перемещают валки в крайнее положение и после их остановки извлекают пластичный элемент, который продефор- мировался между ребордами валков и, следовательно, имеет по длине толщину, соответствующую расстоянию между ребордами калибров валков на длине хода клети.

За пределами клети точным мери-

тельным инструментом, например микро-45 формы. При выборе отношения наметром, замеряют продеформи- рованного пластичного элемента в со- ответствуюгщх сечениях.

Получив таким образом информацию о фактически имеющемся технологическом зазоре между ребордами калибров валков, производят регулировку его до номинально величины известными способами.

Выбор пределов соотношений между диаметром гшастичного элемента и номинальной величиной технологического зазора, равным 2,5...4,5, и диаметром и тол1и П1ои стенки пластичного элемен5

0

ухудшению его прямолинейности, а при значительной серповидности к его переформовке в очаге деформации трубы или между деталями рабрчей клети и станины под рабочую клеть.

Использование пластичного элемента в виде трубки улучшает предлагаемый способ, так как при повьппенных обжатиях при выборе отношения ного диаметра трубки к величине номинального технологического зазора,равного максимальному значению 4,5, снижается отклонение его от прямолиней0

5

ружного диаметра к топщяне стенки, равного (2,5. . .4,5):(0,45),увеличение толщины стенки приводит к повьш1ению устойчивости формы трубки при задаче в калибры валков. Дальнейшее повышение толщины стенки трубки не оказывает влияния на предлагаемый способ настройки калибра, но приводит к уменьшению его внутреннего диаметра и к ухудшению условий его изготовления. Снижение величины последнего отношения до (2,5...4,5):(0,25) обеспечивает уменьшение металлоемкости, но при дальнейшем понижении соотноик ния pe:iKO ухудшается продольная ус- то11чивость трубки.

Оптимальными являются соотношения наружного диаметра трубки и номинальной величины тсююлогическогч зазора, равное 3,5, и наружного диаметра и толщины стенки, равное 3,5-0,35, представляющие собой средние значения

выбранных пределов соотношений иобес- 10 что, с целью повьш1ения точности и

печивающие наиболее лучшую реализаци способа настройки калибров валков стана холодной прокатки труб.

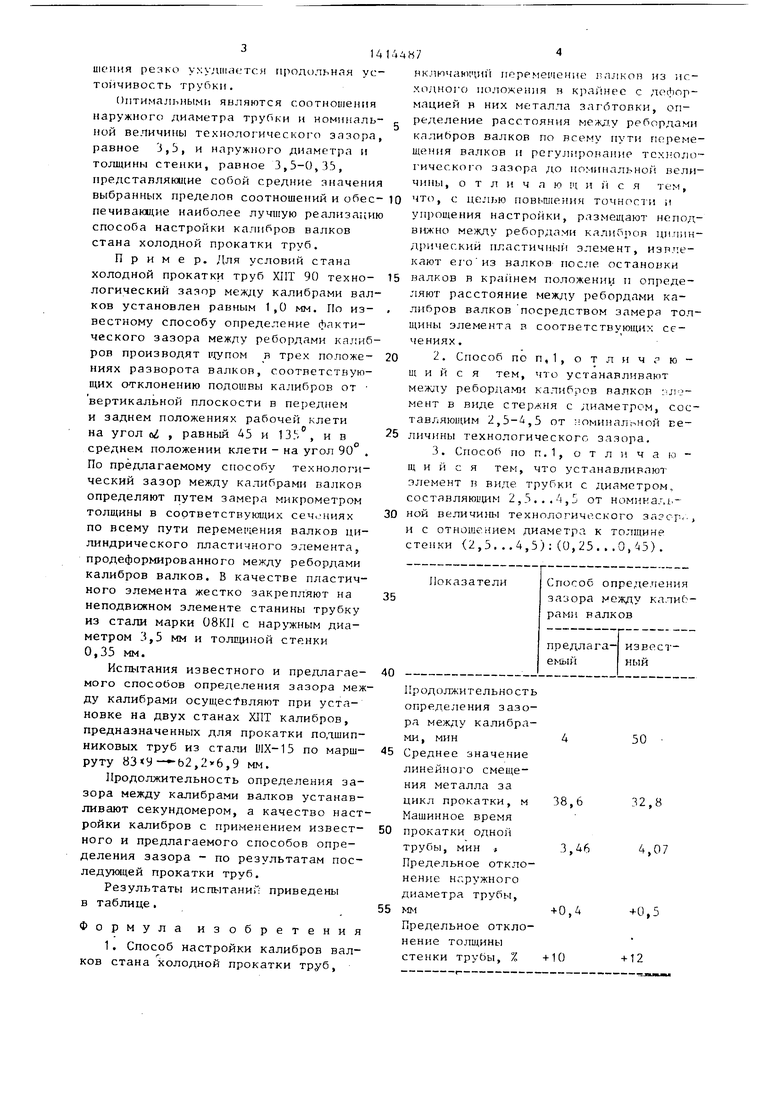

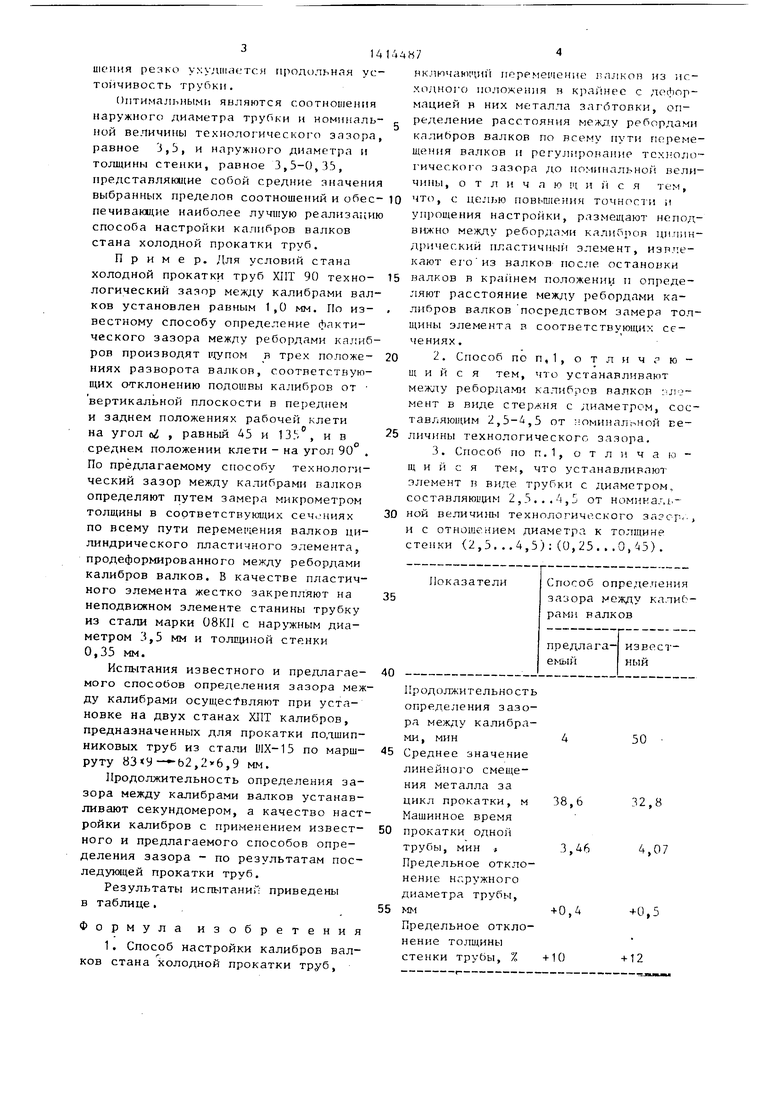

Пример. Для условий стана холодной прокатки труб XJIT 90 технологический зазор между калибрами валков установлен равным 1,0 мм. По известному способу определение фактического зазора между ребордами калибров производят I fynoM в трех положениях разворота валков, соответствующих отклонению подошвы калибров от вертикальной плоскости в переднем и заднем положениях рабочей клети на угол ui , равный АЗ и 13.S , и в среднем положении клети - на угол 90 . По предлагаемому способу технологический зазор между калибрами валков определяют Г1утем замера микрометром толщины в соответствующих сечониях по всему пути переме1иения валков цилиндрического пластичного элемента, продеформированного между ребордами калибров валков, В качестве пластичного элемента жестко закрепляют на неподвижном элементе станины трубку из стали марки 08КП с наружным диаметром 3,5 мм и толщиной стенки 0,35 мм.

Испытания известного и предлагаемого способов определения зазора между калибрами осуществляют при установке на двух станах ХПТ калибров, предназначенных для прокатки подшипниковых труб из стали ШХ-15 по маршруту 83«9- -Ь2,,9 мм.

Продолжительность определения зазора между калибрами валков устанавливают секундомером, а качество настройки калибров с применением известного и предлагаемого способов определения зазора - по результатам последующей прокатки труб.

Результаты испытаниГг приведены в таблице,

Формула изобретения

нключаничии псремегчение яалков из исходного пололения н KjiafiHee с деформацией и них металла заготовки, определение расстояния межл.у ребордами калибров валков по всему пути перемещения валков и регулирование тсх}:оло- гическо|-о зазора до номинально} величины, о т л и ч а ю ц и и с я тем.

упрощения настройки, размещают неподвижно между ребордами калибров цилиндрический пластичный элемент, изрле- кают его из валков после остановки валков в крайнем положении и определяют расстояние между ребордами калибров валков посредством замера толщины элемента в соответствуюшд-ix сечениях,

35

Продолжительность определения зазора между калибрами, мин4 30

Среднее значение линейного смещения металла за

цикл прокатки, м 38,6 32,8 Машинное время

прокатки одной

трубы, мин J 3,46 4,07 Предельное отклонение нг.ружного диаметра трубы,

мм+0,4 +0,5

Предельное отклонение толщины стенки трубы, % +10 +12

| Кофф З | |||

| А | |||

| и др | |||

| Холодная прокатка труб | |||

| - Свердловск.: Металлург- издат, 1962, с.282-287. |

Авторы

Даты

1988-08-07—Публикация

1987-01-09—Подача