ние возвратного парафина и отвода кубового остатка в шлам).

Кубовый остаток шлама дистилляции парафина, предлагаемый в качестве технологической смазки труб, именуемой далее ТСТП, представляет собой смесь, содержащую, вес. %:

Жирные кислоты2,5-8,0

Альдегиды3,5-8,0

Аминопарафины2,5-5,0

Нитропарафины3,0-4,0

Хлоргидрат аминопарафина2,0-4,5

ПарафинОстальное

Применение известного кубового остатка шлама дистилляции парафина в качестве технологической смазки стало возможным благодаря обнаруженной зависимости уменьшения внешнего трения в очаге деформации и схватывания между деформируемым металлом и рабочим инструментом от количества и соотношения совокупно примененных жирных кислот, альдегидов, аминопарафинов, нитропарафинов, хлоргидратов аминопарафинов и парафина.

Смесь жирных кислот, состояшая из каприновой CioH2oO2, ундекановой СиН22О2, лауриновой Ci2H24O2, тридекановой С1зН2бО2, повышает адгезию смазки к поверхности прокатываемого металла и создает несущий слой, обеслечивающий основное уменьшение внешнего трения в очаге деформа-ции.

Альдегиды улучшают смачиваемость и заполнение впадин и пор микрорельефа наружной и внутренней поверхности металла при промасливании трубных заготовок разогретой смазкой и увеличивают толщину смазочной пленки при последующей сушке покрытия воздухом, выполняя при этом функцию отвердителя смазки.

Аминопарафины СнН28НП2, Ci5H3oNH2 и нитропарафины Ci5H3oNO2, обладающие высоко выраженной поверхностной активностью за счет наличия группы NHg и радикала N02, уменьшают схватывание деформируемого металла с оправкой, понижают осевые усилия срыва металла с оправки.

Хлоргидрат аминопарафина Ci5H3iNH2HCl выполняет роль противозадирной и противоизносной присадки, уменьшающей усилия прокатки и эксплуатационный износ калибров и оправки. Он обеспечивает также уменьщение смыва смазки С наружной поверхности труб эмульсией, подаваемой для охлаждения калибров и оправки.

Парафин совместно с жирными кислотами, аминопарафинами и альдегидами предопределяет -повышенную коллоидную стабильность смазки в целом, а вместе взятые компоненты обеспечивают повышенную антифрикционную и экранирующую способность.

Предлагаемая смазка (ТСТП) имеет мазеобразную консистенцию от светло-коричневого до темно-коричневого цвета со следующими физико-химическими свойствами.

Вязкость кинематическая при

100°С, ест5-6

Кислотное число, мг КОН/г 1,45-1,55 Йодное число, мг йода на

1 г продукта3- 4

Число омыления, мг КОН/г 14-15 Вода, %Не содержится

Механические примеси, % 0,005-0,02 Зольность, %0,035-0,040

Коксуемость, %0,1-0,9

Растворимость в бензине

и бензоле, %100

Температура каплепадения, °С 28 Температура вспышки по

Бриннелю, °С172

Испытание на коррозию Выдерживает Ниже представлены данные по физико-хнмическим характеристикам известной смазки (САП).

Внешний видВазелинообразная

масса

ЦветСветло-желтый

Содержание неомыляемых

веществ, %61,5

Содержание амидов алкилсульфокислот, %16,3

Содержание аммониевых солей алкилсульфокислот, %19,1

Содержание хлористого

аммония, %0,45

Содержание воды, % Остальное до 100 Использование предлагаемой смазки осуществляется следующим образом. Смазку ТСТП загружают в ванну, оборудованную пароподогревом, разогревают до 50-60°С для превращения мазеподобной массы в жидкое состояние. Трубные заготовки после травления и высаждения на их поверхность тюдсмазочного подслоя (например, медного) загружают в ванну с разогретой смазкой, выдерживают в ней в течение 5 мин и после пропитки смазкой пористого подслоя вынимают и повторно выдерживают над ванной в наклонном положении для стока избытка смазки и последующей сушки смазочной пленки с помощью воздуха, подаваемого вентилятором в направлении продольной оси труб. Трубы с затвердевшим смазочным покрытием транспортируют к станам ХПТ.

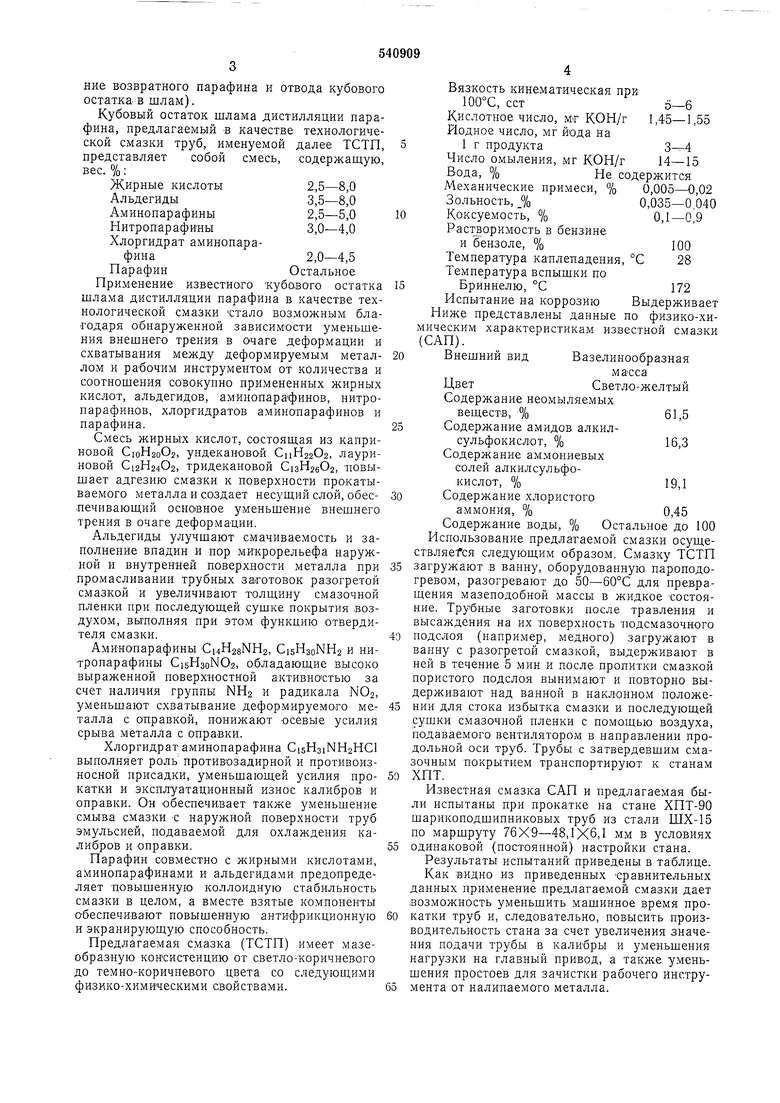

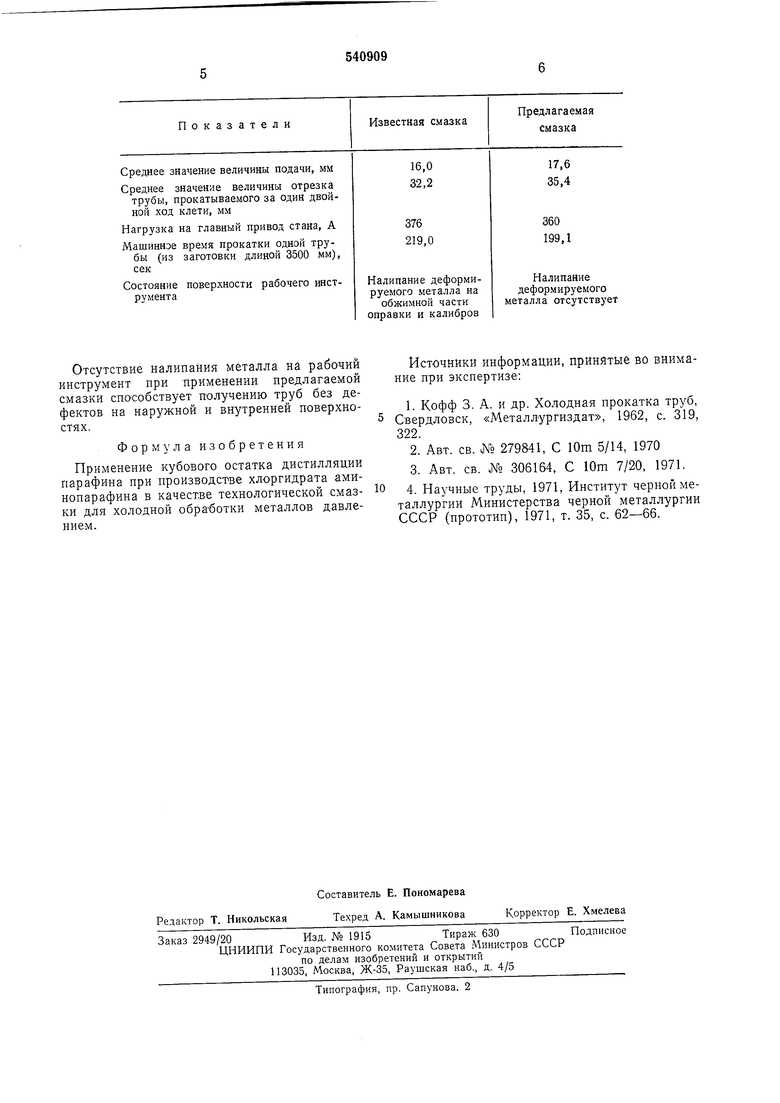

Известная смазка САП и предлагаемая были испытаны при прокатке на стане ХПТ-90 шарикоподшипниковых труб из стали ШХ-15 по маршруту 76X9-48,1X6,1 мм в условиях одинаковой (постояпной) настройки стана. Результаты испытаний приведены в таблице. Как видно из приведенных сравнительных данных применение предлагаемой смазки дает .возможность уменьшить машинное время прокатки труб и, следовательно, повысить производительность стана за счет увеличения значения подачи трубы в калибры и уменьшения нагрузки на главный привод, а также уменьшения простоев для зачистки рабочего инстру.мента от налипаемото металла.

Показатели

Среднее значение величины подачи, мм

Среднее значение величины отрезка трубы, прокатываемого за один двойной ход клети, мм

Нагрузка на главный привод стана, А

Машинное время прокатки одной трубы (из заготовки длиной 3500 мм), сек

Состояние поверхности рабочего инструмента

Отсутствие налипания металла на рабочий инструмент при применении предлагаемой смазки способствует получению труб без дефектов на наружной и внутренней поверхностях.

Формула изобретения

Применение кубового остатка дистилляции парафина при производстве хлоргидрата аминопарафина в качестве технологической смазки для холодной обработки металлов давлением.

Предлагаемая

Известная смазка смазка

17,6 35,4

360 199,1

Налипание

деформируемого

металла отсутствует

Источники информации, принятые во внимание при экспертизе:

1.Кофф 3. А. и др. Холодная прокатка труб, Свердловск, «Металлургиздат, 1962, с. 319, 322.

2.Авт. св. № 279841, С Юш 5/14, 1970

3.Авт. св. № 306164, С Юш 7/20, 1971.

4. Научные труды, 1971, Институт черной металлургии Министерства черной металлургии СССР (прототип), 1971, т. 35, с. 62-66.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая жидкость для роликовых механизмов свободного хода станов холодной прокатки труб | 1980 |

|

SU876699A1 |

| Консервационная смазка | 1978 |

|

SU727678A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов и обработки металлов давлением | 1975 |

|

SU615126A1 |

| Смазка для холодной обработки металлов давлением | 1975 |

|

SU540908A1 |

| Смазка для холодного волочения металлов | 1978 |

|

SU739084A1 |

| Смазка для горячей прокатки металлов | 1978 |

|

SU721467A1 |

| Технологическая смазка для горячей обработки металлов давлением | 1988 |

|

SU1576549A1 |

| СМАЗКА ДЛЯ ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1991 |

|

RU2006343C1 |

| Смазка для обработки металлов давлением | 1981 |

|

SU1004455A1 |

| Способ получения смазки для обработки металлов | 1976 |

|

SU654674A1 |

Авторы

Даты

1976-12-30—Публикация

1975-03-03—Подача