10

4ib

;о

Од

ю

00

Изобреччмше относится к металлообработке и может быть использовано при протягивании круг лых отверстий.

Целью изобретения является повышение T04H CTt i обработки путем повы- и.ч;иия жесткости крепления рабочих элементов на оправке и исключения изгиба оси протяжки под действием сил, возникаюп1их при ее сборке и протягивании.

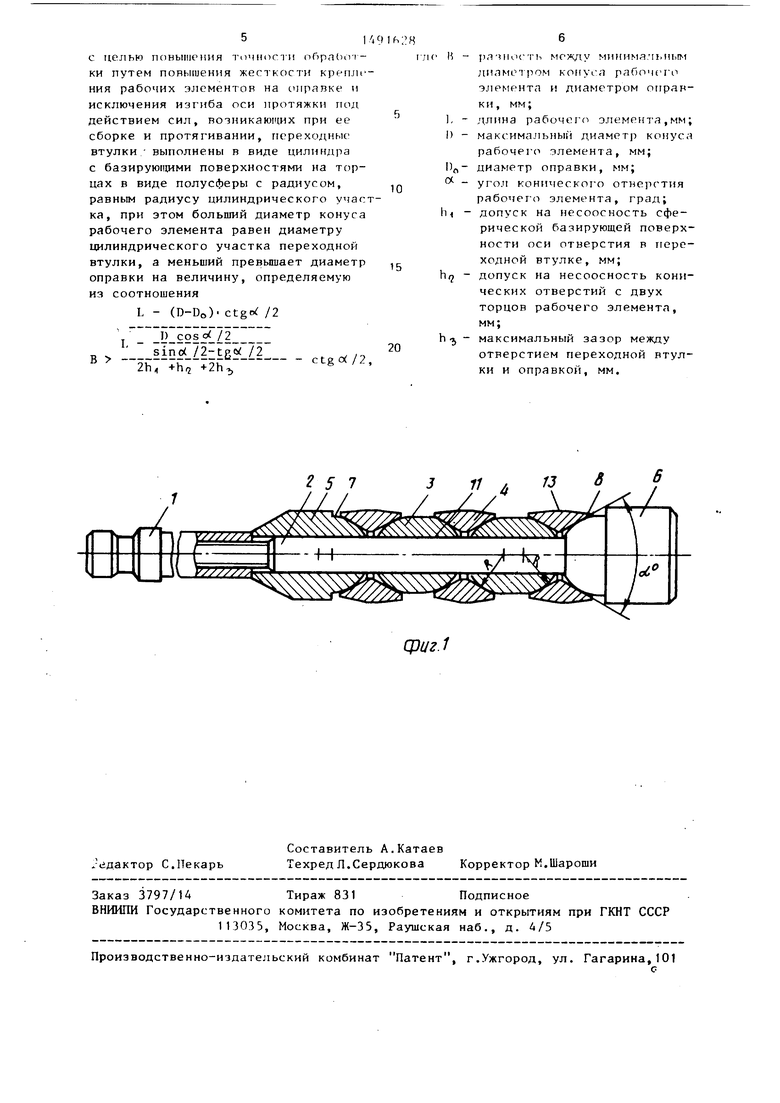

На фиг. 1 изображена сборная протяжка, общий вид; на фиг. 2 - схема влияния погрешностей изготовления деталей сборной протяжки на угол поворота рабочего элемента.

Сборная протяжка включает в себя установленную в передний хвостовик

Iоправку 2, на которой установлены переходные втулки 3 для базирования по ним и закрепления рабочих элементов 4 (режущих, деформирующих и др.) Перед первым рабочим элементом 4 установлена передняя направляющая часть 5, выполненная в виде втулки

и насаженная на оправку 2, Последним рабочий элемент 4 контактирует с задней направляющей 6, выполненной заодно с оправкой 2, Базирующие поверхности 7 и 8 передней и задней направляю1цих выполнены идентично базирующим поверхностям 5 переходных втулок и служат для установки по ним базирующими поверхностями 10 рабочих элементов 4, Переходные втулки 3 с цилиндрическим отверстием

I1для насадки на оправку 2 выполнены Б виде цилиндра с базирующими поверхностями 9 на торцах в виде полусферы с радиусом R, равньп радиусу цилиндрического участка 12, Рабочие элементы А выполнены в виде колец

и имеют профиль рабочей части 13, соответствутоп1ий условиям обработки (резание, деформация и др.). С двух торцон рабочего элемента 4 выполнены баз ирующие внутренние поверхности 10 в виде усеченного конуса, при этом больший диаметр конуса D равен диаметру цилиндрического участка переходной втулки 3, а минимальный d превышает диаметр оправки D на величину В, определяемую из соотношения

I,-(D-DO) ctgo /2 ,

.iD °l/2lt. .}} , -hп +2h

- ctg«/2.

8

где R - раяностд, между минимальным диаметром конуса рабочего .элемента и диаметром оправ

L - длина рабочего элемента,

мм;

D - максимальный диаметр конуса рабочего элемента, мм; fo диаметр оправки, мм;

с - угол конического отверстия

рабочего элемента, град; h - допуск на несоосность сфери ческой базирующей поверхно- сти оси отверстия в переходной втулке, мм; h - допуск на несоосность конических отверстий с двух торцов рабочего элемента,мм; Ьз - максимальный зазор между

отверстием переходной втулки и оправкой, мм. Вследствие неизбежных погрешнос- тей изготовления в пределах допуска сопрягаемых деталей сборной протяжки рабочие элементы 4 поворачиваются на угол о , К таким погрещностям относятся отклонение от соосности базовой сферической поверхности , 9 переходной втулки 3 и оси оправки 2, отклонение от соосности конических базирующих поверхностей 10 рабочего элемента 4, зазор между отверстием переходной втулки и оправкой.

Выполнение базирующей поверхности 9 переходной втулки 3 в виде полусферы с радиусом R, равным радиусу цилиндрической поверхности, при этом, что больший диаметр кону- са D рабочего элемента 4 равен диаметру цилиндрического участка переходной втулки, а меньший d превышает диаметр оправки 2 на величину В, обеспечивает постоянный кон- такт базовых поверхностей 9 и 10 по окружности и исключает контакт рабочего элемента 4 с оправкой 2 в пределах возможного поворота на угол о , вызванного неточностью изготовления деталей сборной протяжки. Формула изобретение

Сборная протяжка, на оправке ко- торой установлены переходные втулки и охватывающие их рабочие элементы, контактирующие по базовым поверхностям, которые у рабочего элемента выполнены в виде усеченных конусов, отличающаяся тем, что,

51 4

с целью повышения точности nfipnlxn- ки путем повышения жесткости крепления рабочих элементов на счфавке и исключения изгиба оси протяжки под действием сил, возникающих при ее сборке и протягивании, переходные втулки/ выполнены в виде цилиндра с базируюпдами поверхностями на торцах в виде полусферы с радиусом, равным радиусу цилиндрического участка, при этом больший диаметр конуса рабочего элемента равен диаметру цилиндрического участка переходной втулки, а меньший превышает диаметр оправки на величину, определяемую из соотношения

L - (D-DO). ctg /2 т lilcii

B :-:iisKzes:/r.«,,

2n +П7 +Zn-t,

1-

I) Плес In o iL рлчность между минимя. и.иым ди 1ме 1ром коиусл рабочп о элемента и диаметром оправки, мм;

длина рабочего элемента,мм; максимальный диаметр конуса рабочего элемента, мм; диаметр оправки, мм; угод коническот о отверстия рабочего элемента, град; допуск на несоосность сферической базирующей поверхности оси отверстия в переходной втулке, мм; допуск на несоосность конических отверстий с двух торцов рабочего элемента, мм;

максимальный зазор между отверстием переходной втулки и оправкой, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сборная протяжка | 1987 |

|

SU1504018A1 |

| Способ протягивания глубоких отверстий | 1988 |

|

SU1532278A1 |

| СПОСОБ БАЗИРОВАНИЯ ЗАГОТОВКИ ПРИ ДОРНОВАНИИ | 2003 |

|

RU2252842C1 |

| Сборная прошивка | 1979 |

|

SU874282A1 |

| Приспособление для протягивания шпоночных пазов | 1990 |

|

SU1818175A1 |

| АНКЕРНАЯ КРЕПЬ ДЛЯ ГОРНЫХ ВЫРАБОТОК И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2337242C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2478456C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ С КАЛИБРОВАНИЕМ И УПРОЧНЕНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2484928C2 |

| УСТРОЙСТВО СТАТИКО-ИМПУЛЬСНОЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2487785C2 |

| РАЗЖИМНАЯ ОПРАВКА | 1992 |

|

RU2030257C1 |

Изобретение относится к металлообработке и может быть использовано при протягивании круглых отверстий. Цель изобретения - повышение точности обработки путем повышения жесткости крепления рабочих элементов на оправке и исключения изгиба оси проточки под действием сил, возникающих при ее сборке и протягивании. Сборная протяжка содержит оправку 2, на которой установлены переходные втулки 3 и охватывающие их рабочие элементы 4, контактирующие по базовым поверхностям, выполненным у рабочего элемента в виде усеченных конусов 10. Переходные втулки 3 выполнены в виде цилиндра с базирующими поверхностями на торцах в виде полусферы 9 с радиусом R, равным радиусу цилиндрического участка 12, при этом больший диаметр D конуса рабочего элемента равен диаметру цилиндрического участка переходной втулки 3, а меньший D - превышает диаметр оправки DO на определенную величину В. 2 ил.

сриг.1

| Авторское свидетельство СССР № 1197795, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-07-07—Публикация

1987-07-17—Подача