Изобретение относится к обработке металлов резанием, а точнее к способу формирования микрогеометрии поверхностного слоя детали при чистовой токарной обработке на станках ЧПУ твердосплавным инструментом.

Цель изобретения - повышение производительности обработки за счет того, что процесс механической обра-

ботки ведется на максимально возможной подаче „ и на значительно большем участке общего пути резания, составляющем не менее 0,85L, что резко сокращает основное время обработки to и качества поверхностного слоя обрабатываемой детали путем формирования регулярного и оптимального микрорельефа поверхности

314

обработки за счет работы дополнител1 зачистной кромки по типу резца Колесова,

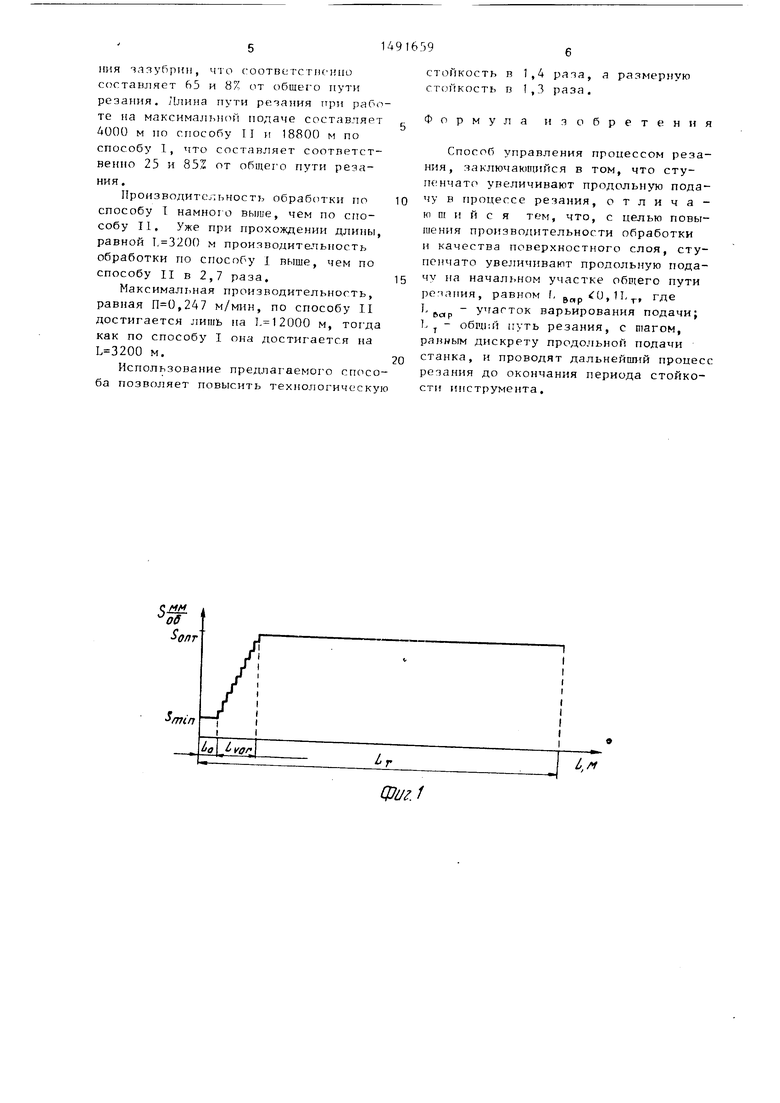

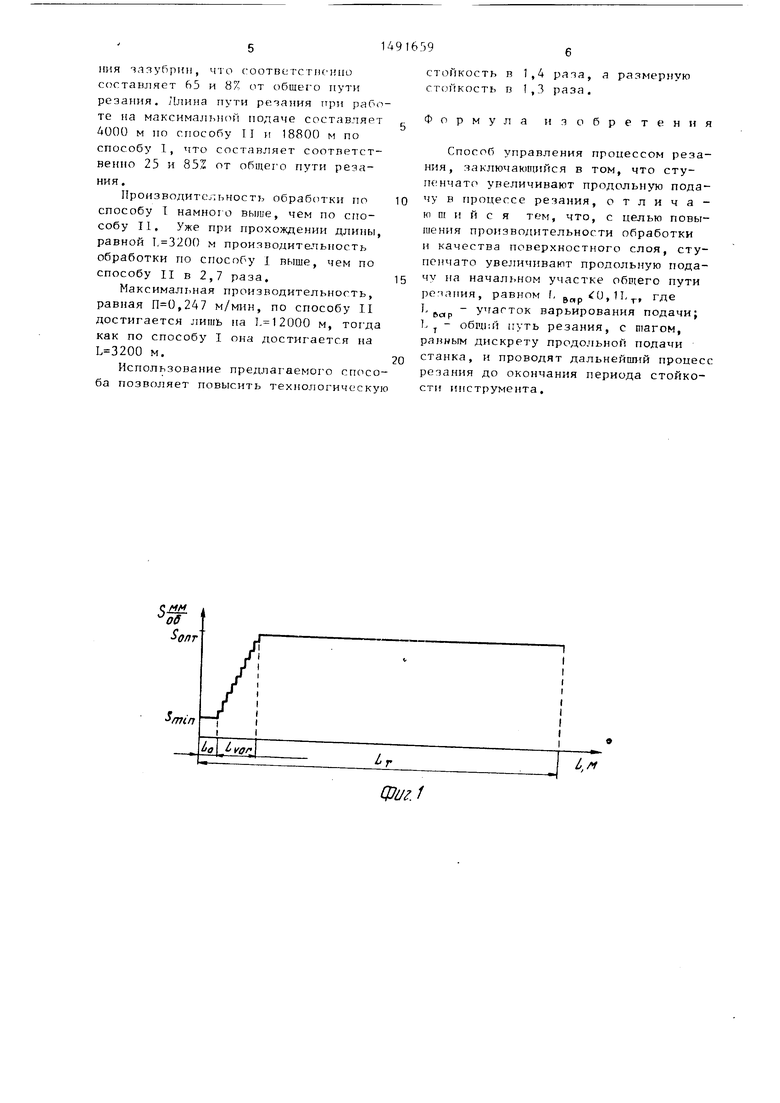

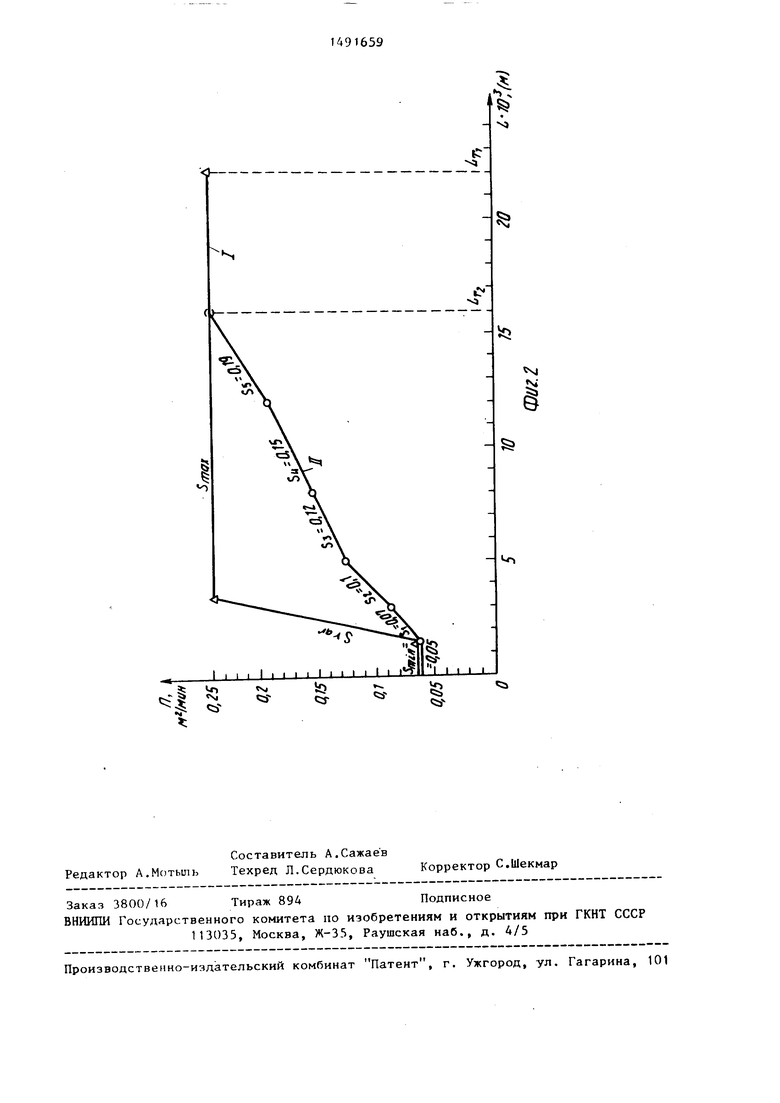

На фиг.1 изображен график ступенчатого изменения продольной подачи

мин ° м«« фиг. 2 - пример реализации способа.

Сущность способа заключается в том, что на начальном коротком промежутке пути резания, равном L 0,05L процесс резания ведется на минимальной продол7 ной подаче, равной 0,05 мм/об )у,„н мм/об, до образования на задней вспомогательной поверхности инструмента зазубрин допустимой глубины, после чего на начальном минимальном участке I. общего пути резания 1.., составляющем не более 0,П,, т.е. tlL, увеличивают продольную подачу по закону восходящей лестницы с шагом, равным дискрете & продольной , которая обычно на станках с ЧПУ равна 0,01 мм/об, с целью быстрого и полного сглаживания образоьавшихся на вспомогательной задней пог ьрхно- сти инструмента зазубрин, в результате чего появляется дополнительная зачистная кромка длиною 1„, параллельная оси обрабатываемой заготовки до Д(стижения оптимального значения Spj,, на которой происходит дальней- щий процесс обработки до окончания периода Т стойкости инструмента. Причем значение S выбирается из условия обеспечения требуемых эксплуатационных характеристик деталей мащин, при этом должно соблюдаться условие 0,09 мм/об iSor,T - 0,751о.

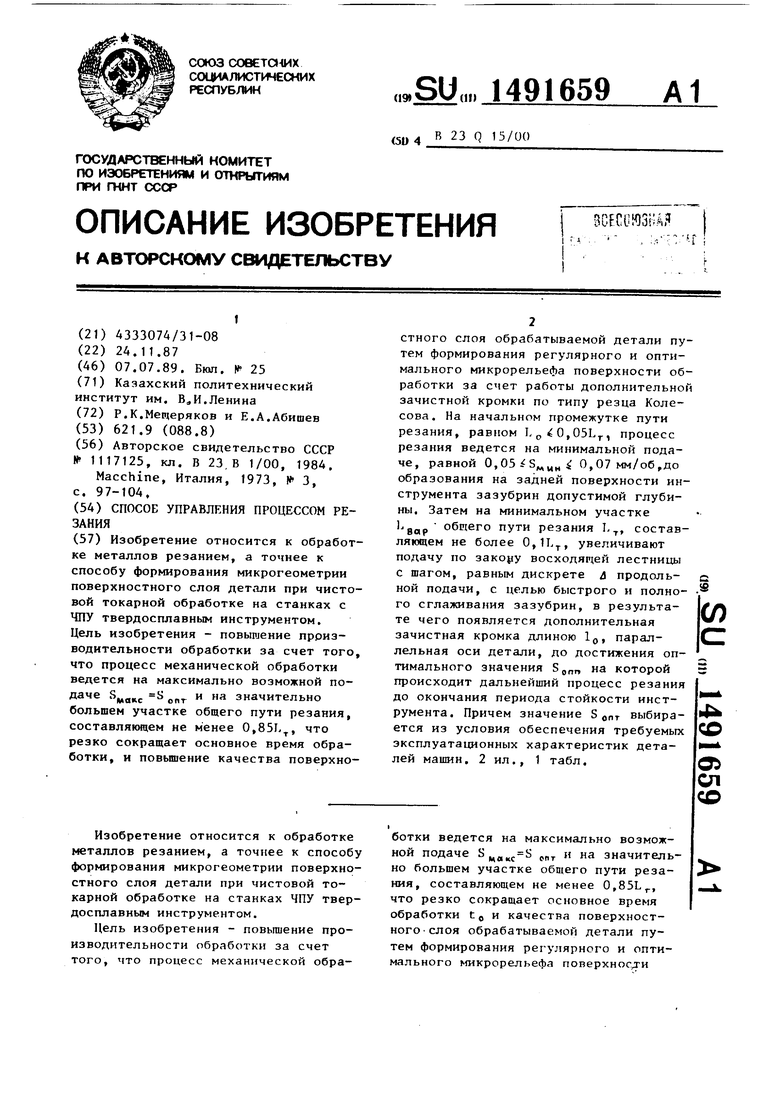

Пример. Обработку ведут на токарном станке с ЧПУ 16К20Т1. Обрабатываемый материал 38ХНЗМА. Инструментальный материал МС1111. Высоту микронеровностей измеряют с помощью профилографа-профилометра мод.252. За критерий технологической стойкости принимается ,5 мкм. За критерий затупления режущех о инструмента принимается ширина фаски износа по задней поверхности h.,4 мм. Геометрические параметры режущего инструмента о( 1, ,8.

Для реализации примера выбраны следуюпц1е режимы резания: для предлагаемого способа (способ 1) глубина резания ,5 мм; скорость резания м/мин; минимальная продольная подача, с которой начинается процесс

94

резания ,05 мм/об; длина пути резания на этой подаче м; диапазон варьирования подачи S 0,05 - 0,19 мм/об; длина участка варьирования подачи м; максимальная подача, на которой заканчивается процесс резания, 0,19 мм/об; длина пути резания на этой подаче м; для известного способа (способ 11) глубина резания ,5 мм; скорость резания V 130 м/мин; минимальная продольная подача, с которой начинается процесс резания ,05 мм/об; длина пути резания на этой подаче L(, 1500 м, диапазон варьирования подачи и соот- детстдующие каждой подаче участки пути резания: S,0,07 мм/об; L, 1500 м; ,01 мм/об; м; ,12 мм/об; 1. м; S 0,15 мм/об; м; ,19 мм/об; м.

Максимальная подача S 0,19 мм/об. По данным этого примера составлена таблица.

Из таблицы видно, что в начале процесса резания при работе на минимальной подаче, при происходит образование зазубрин допускаемой глубины, длина пути резания одинакова для обоих способов. Затем с целью сглаживания этих зазубрин, которые отрицательно сказываются на щероховатости поверхности и образования дополнительной режущей кромки по типу резца Колесова, производят варьирование подачи в процессе резания. Если по способу II путь резания, затрачиваемый на это, составляет 10500 м,

то по предлагаемому способу достаточно произвести варьирование подачи с дискретной, равной 0,01 мм, на участке 1700 м и чтобы добиться исчезновеимя зазубри, что соответстиекпо составляет 65 и 8% от общего пути резания, Ллина пути резания при раОо- те па максимальной подаче составляет 4000 м по способу II и 18800 м по способу 1, что составляет соответственно 25 и 85Z от общего пути резания .

Производительность обработки по

способу Т намног о выше, чем по способу II. Уже при прохождении длины, равной 1. 3200 м производительность обработки по способу 1 выше, чем по способу II в 2,7 раза,

Максимальная производительность, равная ,247 м/мин, по способу II достигается лишь на 1. 12000 м, тогда как по способу I она достигается на м.

Использование предлагаемого способа позволяет повысить технологическу

стойкость в 1,4 раза, а размерную стойкость в 1,3 раза.

Формула

3 о б р е т е и и я

Способ управления процессом резания, .заключающийся в том, что ступенчато увеличивают продольную подачу в процессе резания, о т л и ч а - ю ш и и с я тем, что, с целью повышения производительности обработки и качества поверхностного слоя, ступенчато увеличивают продольную подачу на начальном участке общего пути реплпия, равном f, L - участок варьирования подачи;

р

L - общ1:й путь резания, с шагом, равньм дискрету продольной подачи станка, и проводят дальнейший процес резания до окончания периода стойкости инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ РЕЖУЩИХ КРОМОК СБОРНЫХ МНОГОЛЕЗВИЙНЫХ ИНСТРУМЕНТОВ | 2006 |

|

RU2312750C1 |

| Способ управления обработкой резанием | 1990 |

|

SU1750925A1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ СТРОГАНИЕМ | 2004 |

|

RU2282524C2 |

| Способ обработки плоских и криволинейных поверхностей штамповой оснастки с коррекцией износа инструмента и станочных погрешностей | 2023 |

|

RU2822491C1 |

| СПОСОБ ВИБРАЦИОННОГО ИГЛОФРЕЗЕРОВАНИЯ | 2010 |

|

RU2452598C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ИГЛОФРЕЗЕРОВАНИЯ | 2010 |

|

RU2452599C1 |

| СПОСОБ ПЛАНЕТАРНОГО ВНУТРЕННЕГО ШЛИФОВАНИЯ | 2000 |

|

RU2189895C2 |

| Способ обработки криволинейных поверхностей | 1982 |

|

SU1060349A1 |

| Способ прогнозирования стойкости режущего инструмента | 1984 |

|

SU1232380A1 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 1999 |

|

RU2162400C2 |

Изобретение относится к обработке металлов резанием, а точнее к способу формирования микрогеометрии поверхностного слоя детали при чистовой токарной обработке на станках с ЧПУ твердосплавным инструментом. Цель изобретения - повышение производительности обработки за счет того, что процесс механической обработки ведется на максимально возможной подаче Sмакс = Sопт и на значительно большем участке общего пути резания, составляющем не менее 0,85 Lт, что резко сокращает основное время обработки, и повышение качества поверхностного слоя обрабатываемой детали путем формирования регулярного и оптимального микрорельефа поверхности обработки за счет работы дополнительной зачистной кромки по типу резца Колесова. На начальном промежутке пути резания, равном Lо≤0,05Lт , процесс резания ведется на минимальной подаче, равной 0,05≤Sмин≤0,07 мм/об, до образования на задней поверхности инструмента зазубрин допустимой глубины. Затем на минимальном участке Lвар общего пути резания Lт , составляющем не более 0,1Lт , увеличивают подачу по закону "восходящей лестницы" с шагом, равным дискрете Δ продольной подачи, с целью быстрого и полного сглаживания зазубрин, в результате чего появляется дополнительная зачистная кромка длиною Lо, параллельная оси детали, до достижения оптимального значения Sопт , на которой происходит дальнейший процесс резания до окончания периода стойкости инструмента. Причем значение Sопт выбирается из условия обеспечения требуемых эксплуатационных характеристик деталей машин. 2 ил., 1 табл.

LO vgr

AT

фиг.1

LM

I I I I I I I I I

if S

«41

«У

tQ су

«а

«ssN.

«SI

«а

«ss

| Способ обработки резанием | 1983 |

|

SU1117125A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Macchine, Италия, 1973, fc 3, с | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

1989-07-07—Публикация

1987-11-24—Подача