А б тм1мин

Ч

ццС У 150

Д1 avolizz conStantL и;

5 оо

о

СП

ori

300 600 9W то 1500 im 2ЮО 2WO l,M 0.075 0.096 Q/f3 ОЛЧг tt/67 0,214 0,250 0,3Z1 S,w/o

w

Фмг.1

Oi

Изобретение относится к обработке металлов резанием и может быть использовано для повышения технологической стойкости режущего инструмента, например, на финишных операциях при точении.

Известен способ обработки резанием, согласно которому изменяют частоту вращения заготовки и подачу режущего инструмента 1.

Использование данного способа обработки резанием для повышения технологической стойкости резца (по шероховатости обработанной поверхности) невозможно из-за направления изменения подачи. Изменение подачи осуществляется в направлении оси, перпендикулярной плоскости резания и проходящей через главную режущую кромку. В связи с этим предотвратить появление канавочного износа этим способом невозможно. Изменение скорости резания при этом осуществляется по линейному закону (либо увеличивается, либо уменьшается), так как осуществляется торцевое точение с постоянной частотой вращения детали. В связи с этим температура резания постоянно изменяется и отличается от оптимальной, что в конечном счете приводит к увеличению интенсивности износа.

Целью изобретения является повышение качества обработанной поверхности и повышение стойкости режущего инструмента.

Поставленная цель достигается тем, что согласно способу обработки резанием, при отором изменяют частоту вращения заготовки и подачу режущего инструмента, последнюю изменяют по -синусоидальному закону, а частоту вращения заготовки - по тому же закону, смещенному на 180° относительно закона изменения подачи.

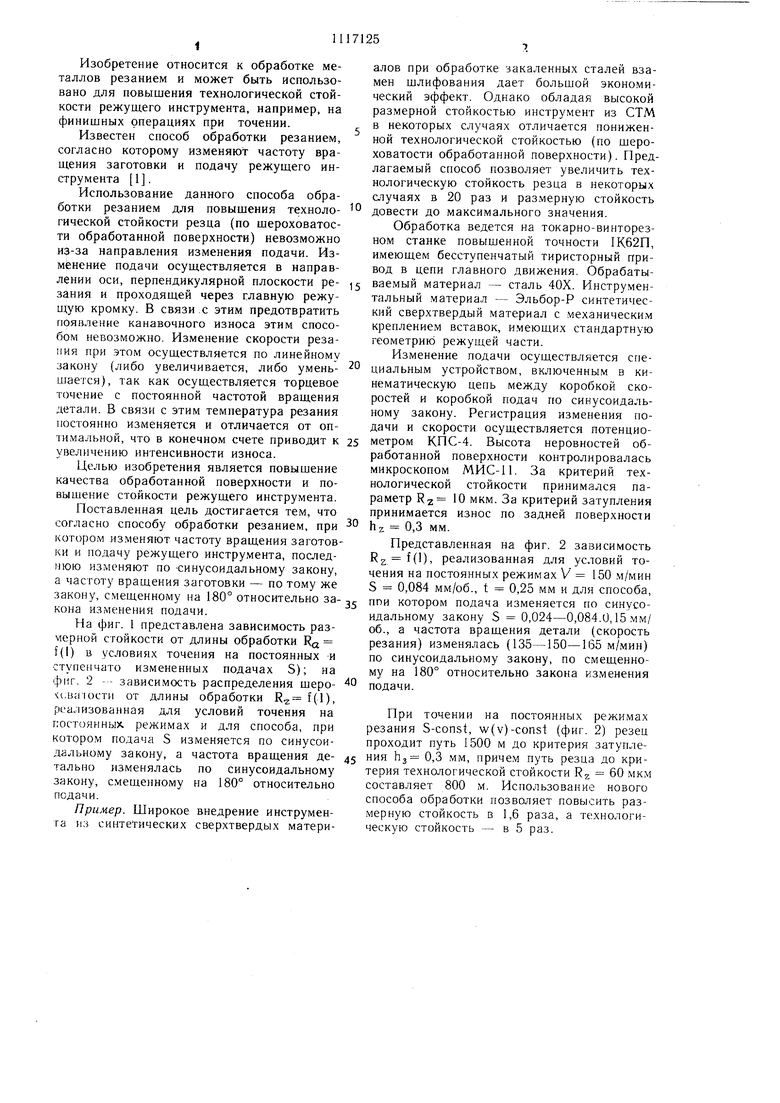

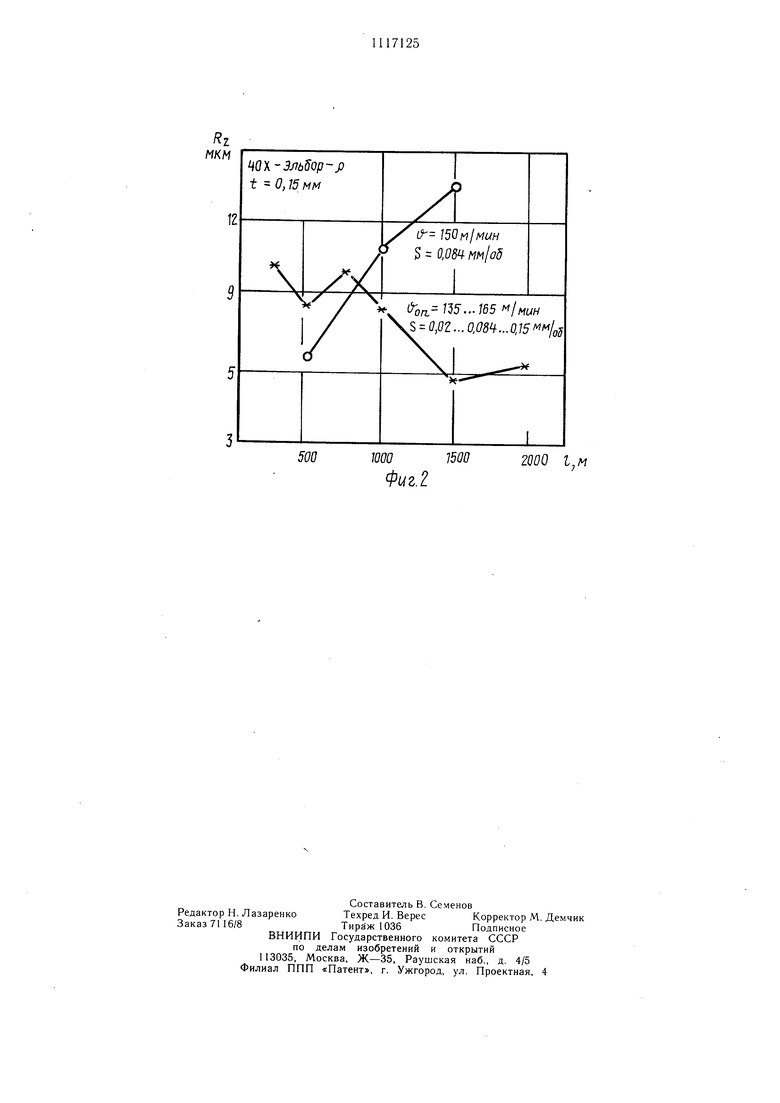

На фиг. 1 представлена зависимость размерной стойкости от длины обработки R f(l) в условиях точения на постоянных -и ступенчато измененных подачах S); на фиг. 2 -- зависимость распределения шеро-((.вагости от длины обработки R.(l). реализованная для условий точения на постоянных, режимах и для способа, при котором подача S изменяется по синусоидальному закону, а частота вращения детально изменялась по синусоидальному закону, смещенному на 180° относительно подачи.

Пример. Широкое внедрение инструмента из синтетических сверхтвердых материалов при обработке закаленных сталей взамен шлифования дает большой экономический эффект. Однако обладая высокой размерной стойкостью инструмент из СТМ в некоторых случаях отличается пониженной технологической стойкостью (по шероховатости обработанной поверхности). Предлагаемый способ позволяет увеличить технологическую стойкость резца в некоторых случаях в 20 раз и размерную стойкость

довести до максимального значения.

Обработка ведется на токарно-винторезном станке повышенной точности 1К62П, имеюшем бесступенчатый тиристорный привод в цепи главного движения. Обрабатываемый материал - сталь 40Х. Инструментальный материал - Эльбор-Р синтетический сверхтвердый материал с механическим креплением вставок, имеющих стандартную геометрик) режущей части.

Изменение подачи осуществляется спеU

циальным устройством, включенным в кинематическую цепь между коробкой скоростей и коробкой подач по синусоидальному закону. Регистрация изменения подачи и скорости осуществляется потенциометром КПС-4. Высота неровностей обработанной поверхности контролировалась микроскопом МИС-11. За критерий технологической стойкости принимался параметр RZ 10 мкм. За критерий затупления принимается износ по задней поверхности

hx 0,3 мм.

Представленная на фиг. 2 зависимость Rz i{), реализованная для условий точения на постоянных режимах V 150 м/мин S 0,084 мм/об., t 0,25 мм и для способа,

ппи котором подача изменяется по синусоидальному закону S 0,024-0,084.0,15мм/ об., а частота вращения детали (скорость резания) изменялась (135-150-165 м/мин) по синусоидальному закону, по смещенному на 180° относительно закона изменения

подачи.

При точении на постоянных режимах резания S-const, w(v)-const (фиг. 2) резец проходит путь 1500 м до критерия затупления Ьз 0,3 мм, причем путь резца до критерия технологической стойкости Rg 60 мкм составляет 800 м. Использование нового способа обработки позволяет повысить размерную стойкость в 1,6 раза, а т(;хнологическую стойкость - в 5 раз.

500WOO15002000

Фиг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДАВЛЕНИЯ АВТОКОЛЕБАНИЙ ПРИ ТОКАРНОЙ ОБРАБОТКЕ | 2004 |

|

RU2267381C1 |

| Способ обработки резанием | 1986 |

|

SU1440611A1 |

| Способ испытания расточного инструмента | 1990 |

|

SU1748018A1 |

| СПОСОБ МНОГОПРОХОДНОЙ ТОКАРНОЙ ОБРАБОТКИ | 1992 |

|

RU2050226C1 |

| Способ определения обрабатываемости материалов резанием | 1983 |

|

SU1089482A1 |

| Способ определения обрабатываемости материалов | 1988 |

|

SU1599708A1 |

| СВЕРХТВЕРДЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1993 |

|

RU2083714C1 |

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514243C1 |

| Образец для определения обрабатываемости материалов резанием | 1983 |

|

SU1283611A1 |

СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ, согласно которому изменяют частоту вращения заготовки и подачу режущего инстру.мента, отличающийся тем, что, с целью повышения качества обработанной поверхности и стойкости режущего инструмента, подачу инструмента изменяют по синусоидальному закону, а частоту вращения заготовки - по тому же закону, смещенному на 180° относительно закона изменения подачи.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 916096, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-10-07—Публикация

1983-03-14—Подача