со

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ УСТАНОВКА для БРАКОВКИ | 1968 |

|

SU221748A1 |

| Устройство для разбраковки колес рельсового подвижного состава | 1972 |

|

SU734046A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОРМОЗНОЙ СИСТЕМЫ ТОРМОЗНОГО ОБОРУДОВАНИЯ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2012 |

|

RU2586911C2 |

| Способ автоматической компенсации температурных перемещений бесстыкового рельсового пути | 2018 |

|

RU2685491C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПОЛОЖЕНИЯ РЕЛЬСОВОГО ПУТИ | 1994 |

|

RU2081232C1 |

| Способ компенсации температурных зазоров бесстыкового рельсового пути | 2017 |

|

RU2679849C1 |

| Способ контроля свободного состояния рельсовой линии | 1987 |

|

SU1491761A1 |

| УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ ДВИЖУЩЕГОСЯ ПО РЕЛЬСАМ ОБЪЕКТА | 1995 |

|

RU2110430C1 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ДВИЖУЩЕГОСЯ РЕЛЬСОВОГО ТРАНСПОРТА | 2006 |

|

RU2313069C1 |

| Способ контроля рельсовой цепи | 1976 |

|

SU770897A1 |

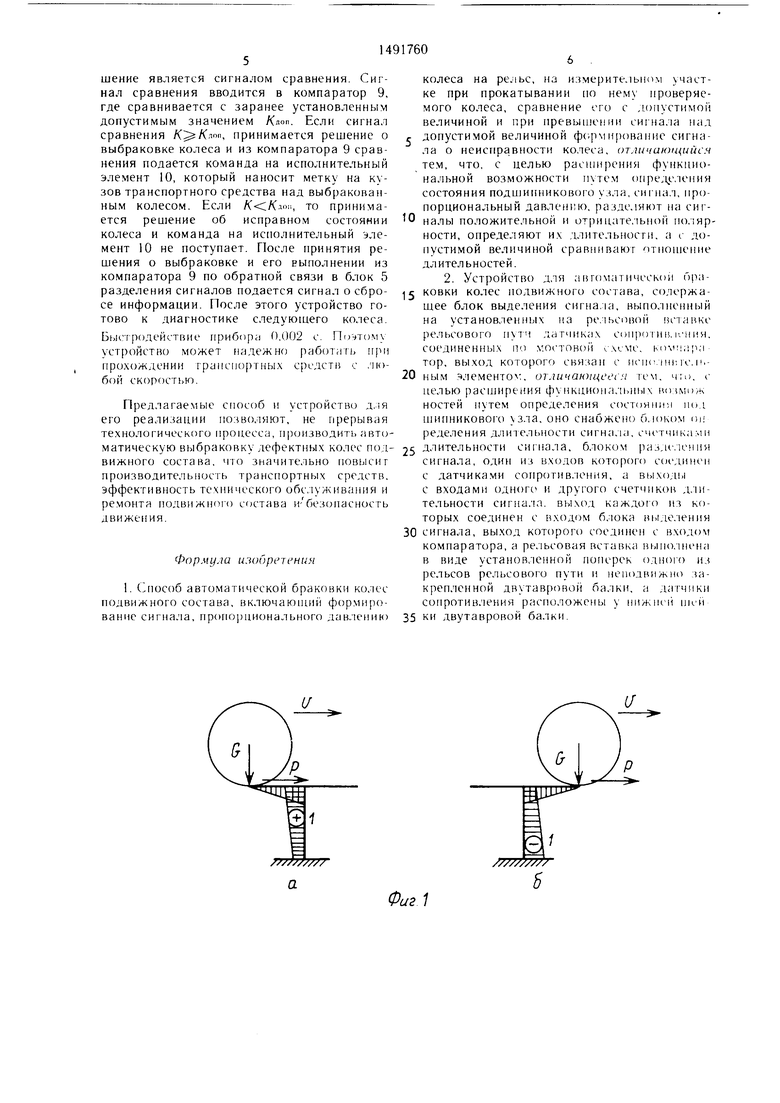

Изобретение относится к рельсовому транспорту и может быть использовано в системах автоматического контроля технического состояния колес подвижного состава. Цель изобретения - расширение функциональных возможностей путем определения состояния подшипникового узла. Деформация измерительного звена преобразуется в электрический сигнал. Далее проходит формирование сигнала сравнения путем разделения электрического сигнала на положительную и отрицательную части, измерение длительности положительной (T1) и отрицательной (T2) частей электрического сигнала и определение их отношения (K=T1/T2). Далее сигнал сравнения подается в блок сравнения, где сравнивается с допустимым значением (Kдоп) и принимается решение о выбраковке колеса. Устройство состоит из рельсовой вставки, выполненной в виде двутавровой балки, установленной поперек рельса и неподвижно закрепленной в нижнем строении рельсового пути. Датчики сопротивления расположены в нижней части ножки двутавра на плоскостях, перпендикулярных направлению движения проверяемых колес. Блок тензометрического моста включает датчики сопротивления и усилитель. Выход блока тензометрического моста соединен с входом регистрирующего устройства, состоящим из блока разделения сигналов на положительную и отрицательную части, счетчиков длительности положительной и отрицательной частей электрического сигнала. Блок сравнения соединен обратной связью с блоком разделения сигналов и выходом соединен с входом исполнительного элемента. 2 с.п.ф-лы, 5 ил.

Изобретенне относится к рельсовому транспорту и может быть иснользовано в системах автоматического контроля технического состояния колес подвижного состава.

Цель изобретения расширение функциональных возможностей нутем определе- пия состояния ПОДН1НПНИКОВОГО узла.

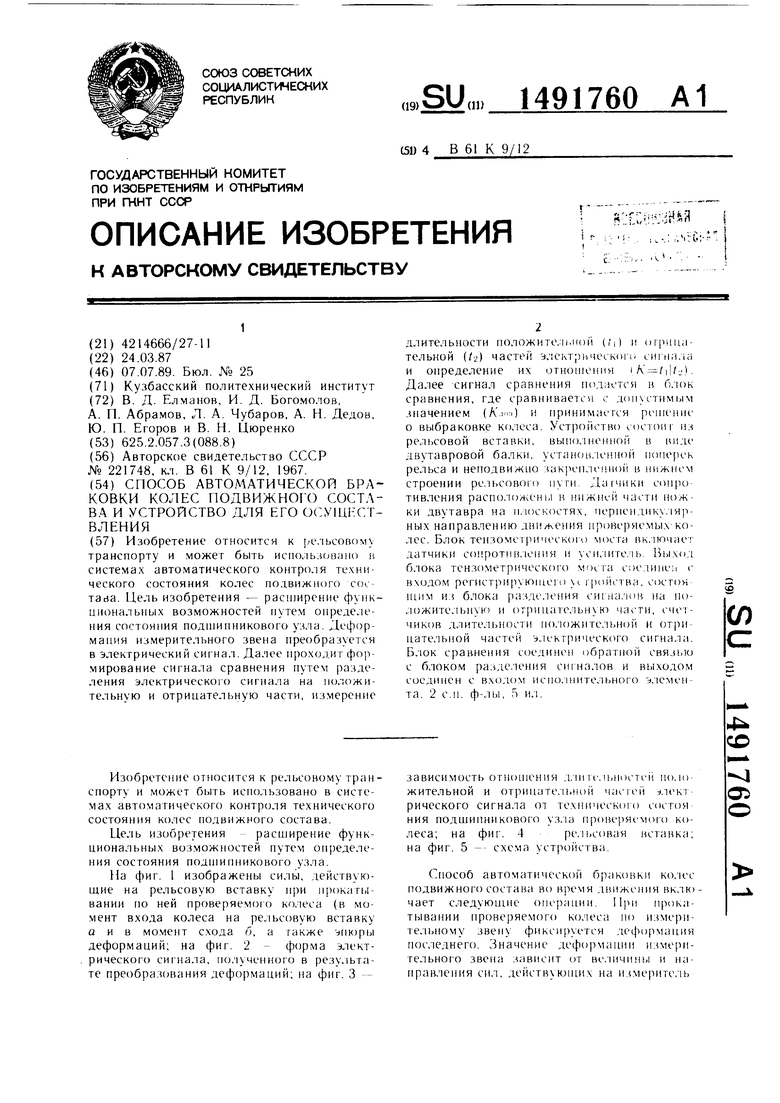

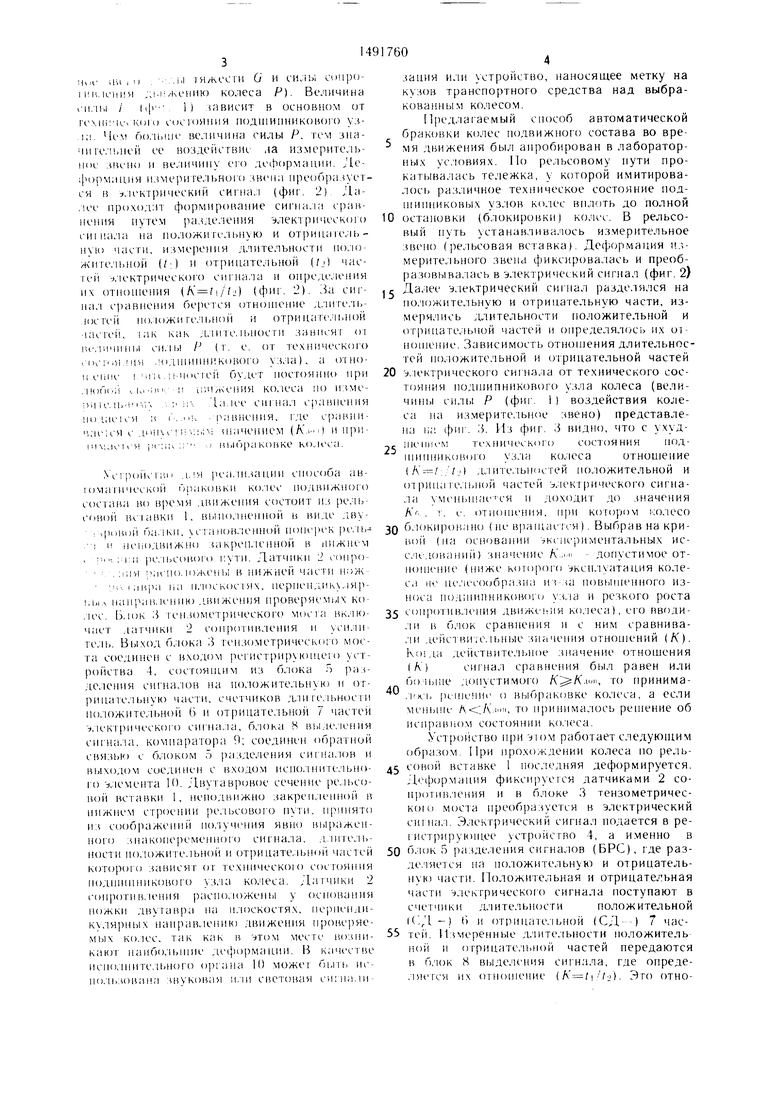

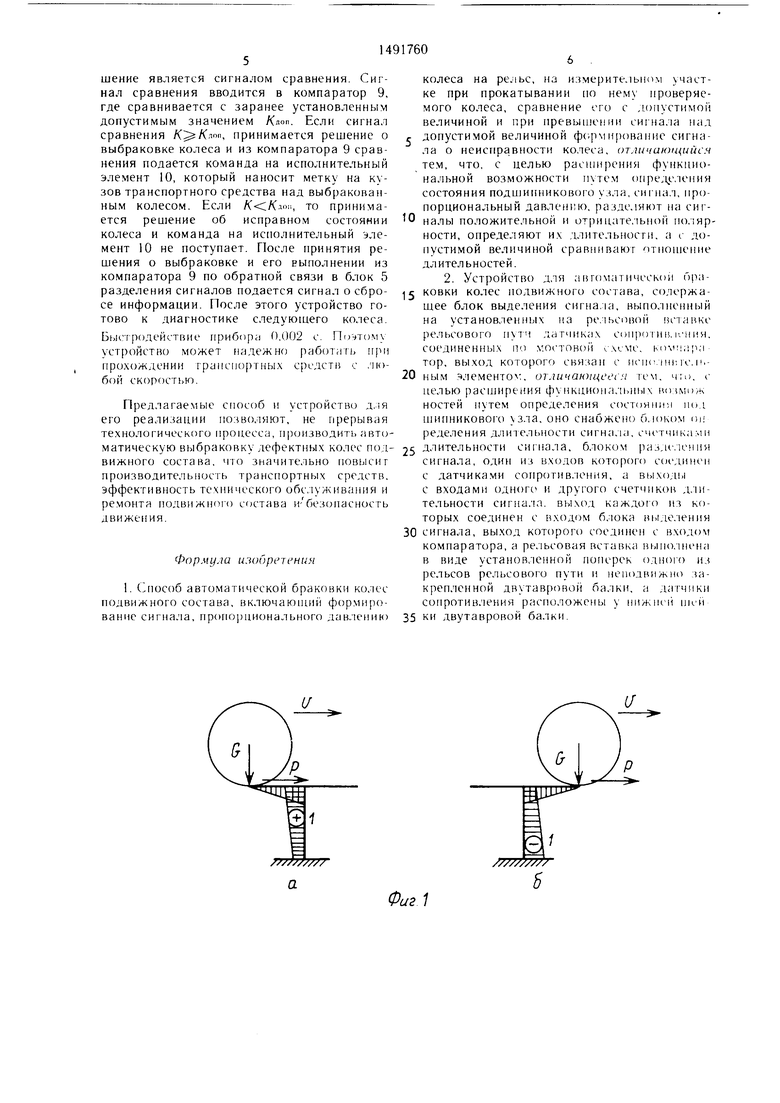

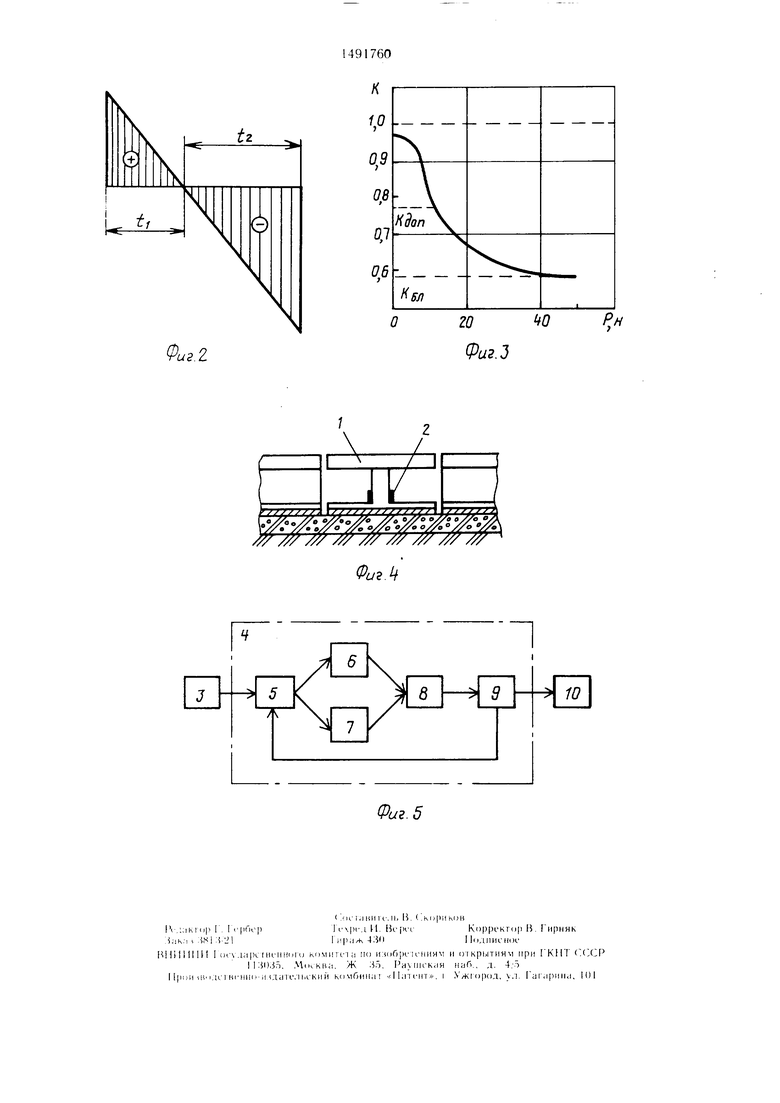

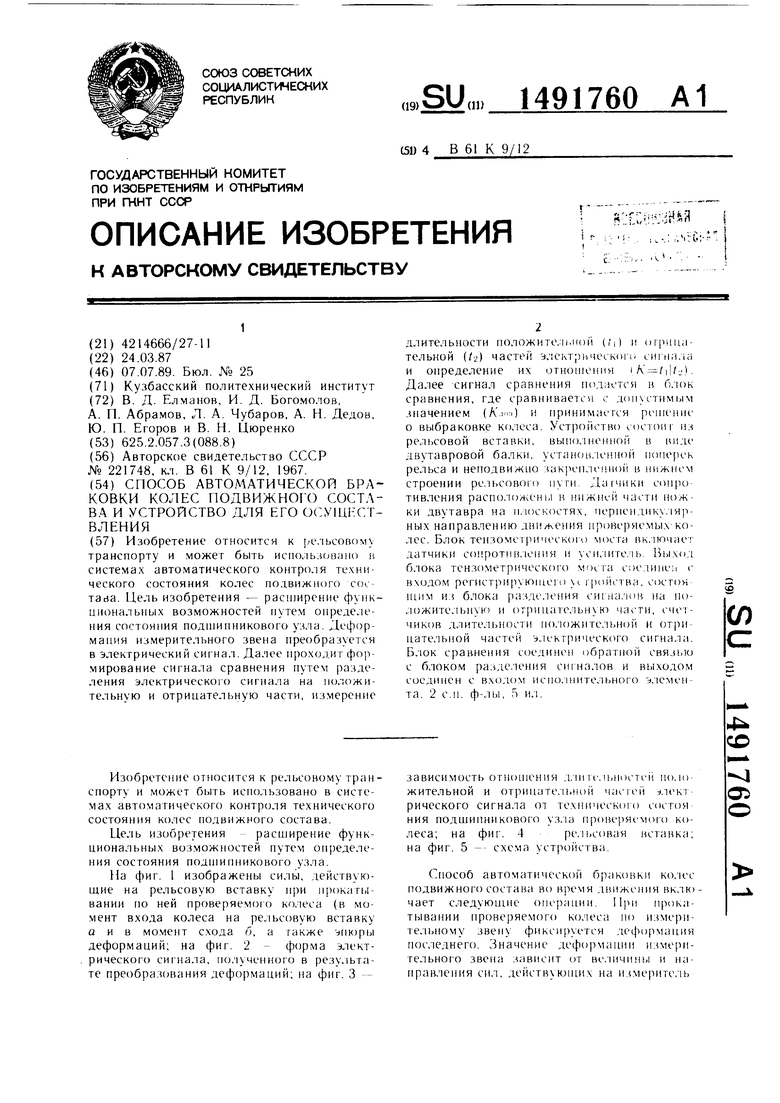

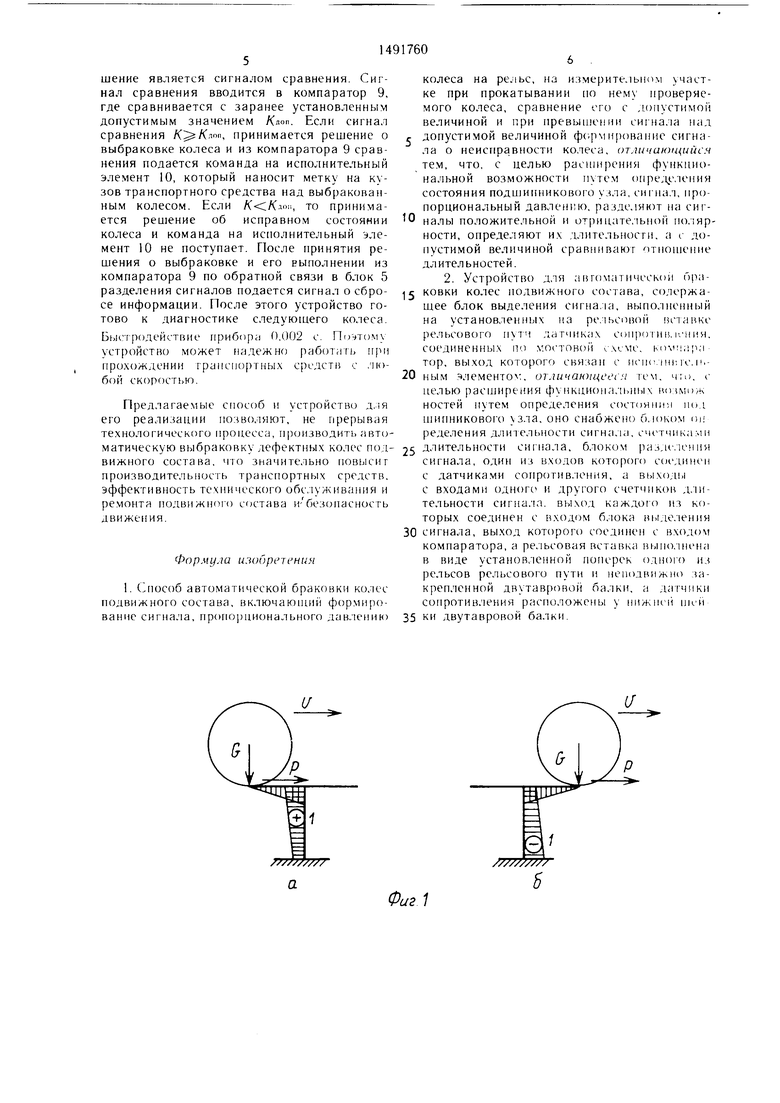

На фиг. 1 изображены силь1, действующие на рельсовую вставку нри н)каты- вании по ней проверяемого колеса (в момент входа колеса на рельсовую вставку о и в момент схода б, а также эпюры деформаций; на фиг. 2 - форма электрического сигнала, полученного в результате преобразования деформаций; fia фиг. 3 зависимость отношения д,1ите,Ы1осте11 но.ю- жительной и отрицате,1ЫК)11 частей элек рического сигнала от технического состоя ния подтиипникового узла проверяемогс) колеса; на фиг. 4ре,1ьсовая вставка; на фиг. 5 -- схема устройства.

Способ автоматической браковки колес подвижного состава во время движения включает следуюшне операции. При прокатывании проверяемого колеса по измерительному звену фиксируется деформация последнего. Значение деформации измерительного звена зависит от величины и направления сил, действуюн1их на нзмерите,1Ь

Oi

Hin iiu i u -..ill 1яжести (j и cHJbi coii|)) IИ11. U liini ,j.h/KenMK5 колеса P). Величина ГИЛЫ / |ф - li зависит в основном (л rc Mi: iL4 K.oio сооояния подшинниконого уз- i;. Mi M больше величина силы Р. тем зна- чиюльне ее нозде1и-тви1 ла измерительное зиено и ве;и1чииу его деформации. Деформация измерительного звена нреооразует- ся ) .1ектрический сигна, (фиг. 2) Далее 11роход:п формирование сигнала граи- нення нутем разделения элек рического 1-И1 пала на ноложи ге.тьную и отрицатели,- ную части, измерении длительности иоло- жнтельной (/:) и отрицательной (rj) час- reit :.-1ектричеекого еи1нала и оиределения их отнон1ения (l ) (фиг. 2). За сиг- на.;1 сравнення бе|1ется отношение длнп .мь- locreii

ия

lacrei

UM и

v Dv I l О

II (. 1ИК I Г1 I

Л И.и и lii k ki i 11

:)И i e. i . i io lae 1 с я n ,ае;ся с дип

I 1,К I ГЯ j:r

но.южи ге,-1ьной и отрицательной 1ак как длительности завнсят o l ,1 снлы / (т. е. от технического 1КОВ01Ч) узла), а отно- eii оудег постоянно при и/Кения KO. ieca по изме- Чалее еигнал сравнения . равнення, где cjianiiH- м (начением (К л-1) н нри- ) И1 1орако 5ке колеса.

.1,Я реа,1и.ации сносооа ан- | )1)аковк11 Ko. iec подвижного cocvaiia во время .1ВИже1Н1Я состоит из кмь coBoii BciasiKH 1, выиолненной li виде дву- ,pi)Boii оалкн, )в, 1енной нонерек )е/|Ь- I неиодвнжно закрен,тенной в нижнем . Ml. ;-i:i; ре,11,сового пути. Датчнки 2 сонро- , распо.lo/KtMibi в 1Н1Жне11 части нож :.. laBjia на н, 1оскостях, нерне11дик ляр- |,|,|. наиравленнн) ,1Виже1Н Я ipoBejnieMbix ко- /lec. Злок 3 тензометричеекого моо а включает датчики 2 сонротив,тения и хччкан- тель. блока 3 гензометричес1 о Ч) моста соединеи с входом регистрнрук)Н1е1() уст- poiieTBa 4, состоящнм из б,:1ока Г pa;i- деления сигна,и)в на п()ложите,:1ьнук) и ог- рицагельнук) части, счегчиков дли i е;н ностн ноложнтельной 6 и отрицательной 7 частей : лектрнческого cHiTia.ia, блока 8 выделения cHiua.ia, компаратора 9; соединен обратиой связью с б. ижом 5 азделения си|на,1ов и выходом соединен с входом исно.тнн гельно- Iо э.темента 10. Двутав1)овое сечение рельео- Boii вставки 1, ненодвижно зак1Н нленн(И1 в нижием cTjioeHHH ре,1ьсового пути, принято из сооб|1ажений нолучения явно выраженного знаконеременно1 о сигнала, ,1, iHie, ности ио,1ожиге,1ЬН()11 и от1)ицательно(1 частей которого за 5исяг от те.чннческо о сосгояння 11ОД11Н111ННКОВОГО V3, ia колеса. Датчики 2 соироти в,|(М1НЯ расно.южены у осиования ножки двугав)а на илоскостях, |е1)ненди- кулярн111х нанравленик) двнжения нроверяе- мьгх Ko.iec, так как в .м месте возникают 11аибо,тыиие Д1п)и)рмации. В качестве иснолнительного органа 10 может быгг. нс- но. п.зована звуковая и.ш световая сигналн5

зация и,ти устроистЕЮ, наносящее метку на кузов транспортного средства над выбра- кова} ным колесом.

Предлагаемый снособ автоматической браковки колес подвижного состава во вре- мя движения был анробирован в лабораторных условиях. 11о рельсовому пути прокатывалась тележка, у которой имитировалось различное техническое состояние под- Н1И1И1ИКОВЫХ уз:1ов колее вплоть до полной

0 остановки (блоки|)овки) колес. В рельсовый путь устанавливалось из.мерительное звено (рельсовая вставка). Де(|;ормаиия измерительного звена фиксировалась и преоб- разовыва, 1ась в электрический сигнал (фиг. 2) Далее ,1ектрический сигнал разделялся на положительную и отрицательную части, измерялись длительности положительной и , 1ьной частей и определял(;сь их oi- но1ненне. Зависимость OTnoHjeHHH длительностей ноложительной и отрицательной частей

0 у.лектрического сигнала от технического состояния подшипникового узла колееа (величины сил1,1 Р (фиг. 1| воздействия колеса на измерительное звено) представлена на фиг. 3. Из фиг. 3 видно, что с ухудс шенич м пч хничеекого состоянии нод- niHHHHKtJBuro уз.та колеса отнои ение (Л-/:/// Д,1 ите.тьнпс гей ноложительной и от рина 1 е, 1ьной частей длектрич1 ского сигнала меньн ае ся н доходит до значения А г . т. с. отношення, нри котором laxieco

0 блoкнpoвaн(J (не врани - . Ч Я). Выбрав на кри- Boii (на основании ксне риментальных ис- сле.юванн) значение ..MI допустимое от- но1ненне (ниже ко1о|чого экснлуатацня колеса не не,чесо()бразна из-за повын1еннг)Г(5 износа но. ининниковоп. уз,;|а и резк1)го роста

5 сопротивления двнже|..11я колеса), его Fшoди- ,1н в Гкчок сравнения и с ним сравнивали дейсп виге,1ьные значения отношений (К), действительное значение отношения (Л)сн1 нал сравнения был равен или

() до |устимог-о , то принима- ..ь )ен1ение о выбраковке ко.чеса, а если меныне Л.;Д.1.И1, то нршшмалось рен1ение об HcnpaBiioM сост(.)янии ко.теса.

Уст ойство нри этом работает следуюншм образом. При прохождении колеса по рель5 совой вставке 1 нос.тедняя деформируется. Д. ф(рмапия фиксируется датчиками 2 со- нротнв.чения и в блоке 3 тензометричес- KOIO моста нреобразуетея в электрический сигнал. Электрический сигнал подается в ре- гистрируюн1ее устройство 4, а именно в

0 б, 1ок 5 разде,1ения сигналов (БРС), где раз- де. гяется на положительную и отрицатель- пук.) части. Толожительная и отрицательная части э.тектрического сигнала поступают в счетчики длительностиположительной

|(.Д-) Г) и отрицательной (СД -) 7 час5 leii. Измеренные д,чите,льности ноложитель ной и отрицательной частей передаются в Г), 1ок 8 выделения сигн,-1ла, где оцреде- ,1яе1ся их О1Н()1нение (,). Это отно0

шение является сигналом сравнения. Сигнал сравнения вводится в компаратор 9. где сравнивается с заранее установленным допустимым значением Клоп. Если сигнал сравнения /(Л лоп, принимается решение о выбраковке колеса и из компаратора 9 сравнения подается команда на исполнительный элемент 10, который наносит метку на кузов транспортного средства над выбракованным колесом. Если ,,, то принимается решение об исправном состоянии колеса и команда на исполнительный элемент 10 не поступает. После принятия решения о выбраковке и его выполнении из компаратора 9 по обратной связи в блок 5 разделения сигналов подается сигнал о сбросе информации. После этого устройство готово к диагностике следующего колеса.

(:гp()дeйcтвиe прибор; f).()02 с. Полному устройство может надежно работать при прохождении гранспортны.х средств с /побои СКОРС)СТЬЮ.

Предлагаемые способ и устройство д.1Я его реализации позволяют, не прерывая технологического процесса, производить авт(;10

15

20

колеса на ре.мьс, на измерительном участке при прокатывании по нему проверяемого колеса, сравнение его с допустимой величиной и при превышении сигнала пад допустимой величиной фс.)ование сигнала о неисправности колеса, отличающийся тем, что. с целью расширении функциональной возможности путем опре,еления состояния подшипникового узла, сигнал, пропорциональный давлению, разделяют на сигналы положительной и отрицательной по. ности, определяют их длительности, а t- допустимой величиной сравнивают отноп1ение длительностей.

соединенных по мостовой v. ХсМе, KnMi|;l|i;i

тор, выхОдТ, которого связан с IUMKMHI; им .- ным элементов:, отличающее ;i тем, ч .о. с целью расп1ирения фупкциопа.)Ных ип:(М1)/к ностей путем определения состояшш под Ц1игшиково1 о узла, оно снабжено блоком oii ределения длительности сигна.к, счетчиками

матическую выбраковку дефектных колес под- 25 Д-тительности сигнала, блоком раздсмсния

вижного состава, что значительно повысиг производительность транспортных средств, эффективность технического обслуживания и ре.монтй подвижного состава И без(Я1асность движения.

сигнала, один из входов которого соединен с датчиками сопр()тив, 1ения, а выходы с входами одного и другого счетчиков д. 1и- тельности . выход каждого из которых соединен с ходом б. юка ныде.чения

Формула изобретения

//V/ /V// //

а

0

5

0

колеса на ре.мьс, на измерительном участке при прокатывании по нему проверяемого колеса, сравнение его с допустимой величиной и при превышении сигнала пад допустимой величиной фс.)ование сигнала о неисправности колеса, отличающийся тем, что. с целью расширении функциональной возможности путем опре,еления состояния подшипникового узла, сигнал, пропорциональный давлению, разделяют на сигналы положительной и отрицательной по. ности, определяют их длительности, а t- допустимой величиной сравнивают отноп1ение длительностей.

соединенных по мостовой v. ХсМе, KnMi|;l|i;i

тор, выхОдТ, которого связан с IUMKMHI; им .- ным элементов:, отличающее ;i тем, ч .о. с целью расп1ирения фупкциопа.)Ных ип:(М1)/к ностей путем определения состояшш под Ц1игшиково1 о узла, оно снабжено блоком oii ределения длительности сигна.к, счетчиками

сигнала, один из входов которого соединен с датчиками сопр()тив, 1ения, а выходы с входами одного и другого счетчиков д. 1и- тельности . выход каждого из которых соединен с ходом б. юка ныде.чения

30 сигнала, выход которого соединен с входом компаратора, а ре, 1ьсовая вставка выполнена в виде установленной поперек од1И)1Ч) из рельсов рельсового пути и неподвижно закрепленной двутавровой балки, а датчики сопротивления расположены у нижпп той

35 ки двутавровой балки.

//////////

ФигЛ

Фи2.2

///////// //у/7/ ////////////

Фиг.:;,

| АВТОМАТИЧЕСКАЯ УСТАНОВКА для БРАКОВКИ | 0 |

|

SU221748A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1989-07-07—Публикация

1987-03-24—Подача