Изобретение относится к гидрометаллургии и может быть использовано для извлечения цветных металлов из сульфидных руд и концентратов.

Целью изобретения является повышение извлечения меди.

Анодное пространство электролизера, отделенное от катодного пористой перегородкой, заполняют электролитом, например раствором серной кислоты, загружают медный концентрат в количестве 30-35% от массы электролита и добавляют раздробленный абразивный полупроводниковьй материал. Средний размер зерен добавки больше среднего размера частиц концентрата в 12-18 раз, ее Konv 4ecTBo составляет 20-40% от массы концентрата. В качестве добавки может использоваться сплошная сульфидная руда (например, серный или магнитный колчедан), а также карборунд, получаемый синтетическим путем, и другие полупроводниковые материалы, устойчивые к действию электролита. Концентрат перемешивают с добавкой и одновременно через суспензию пропускают электрический ток. В анодном пространстве электролизера S -сульфидов меди окисляется до S . Катионы меди переходят в электролит, по которому через пористую перегородку перемещаются к катоду и разряжаются на нем, образуя осадок меди.

4ib

:о

00

со

QD

1А

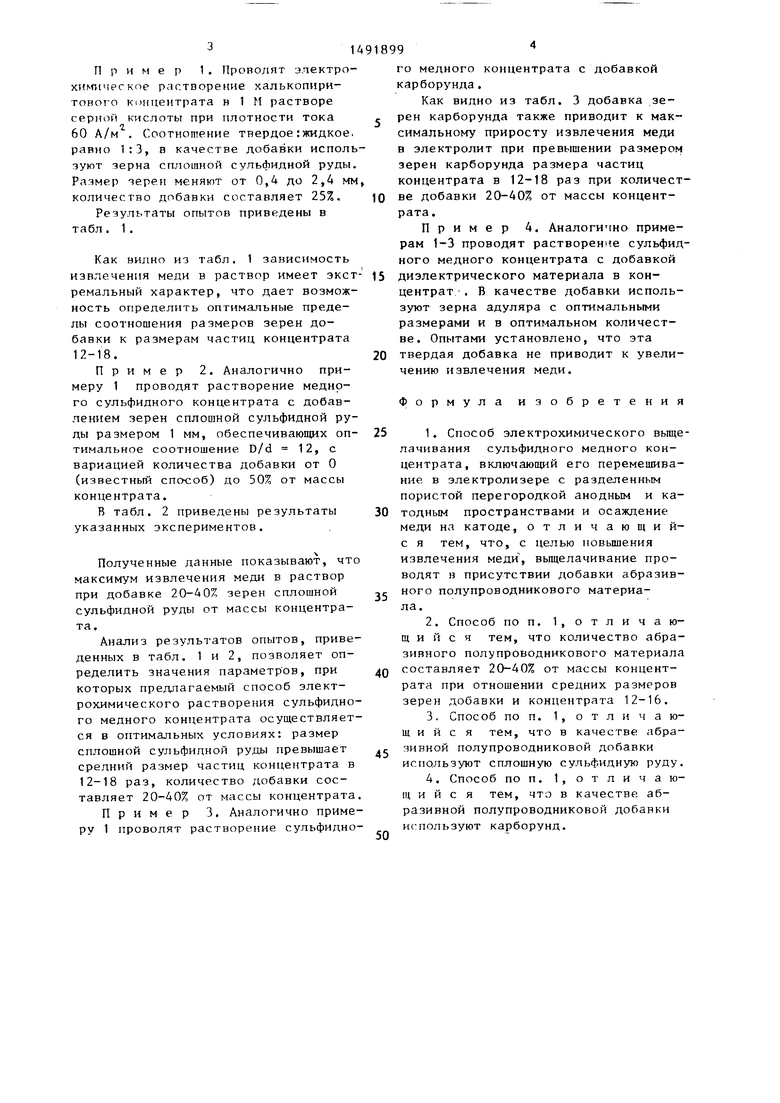

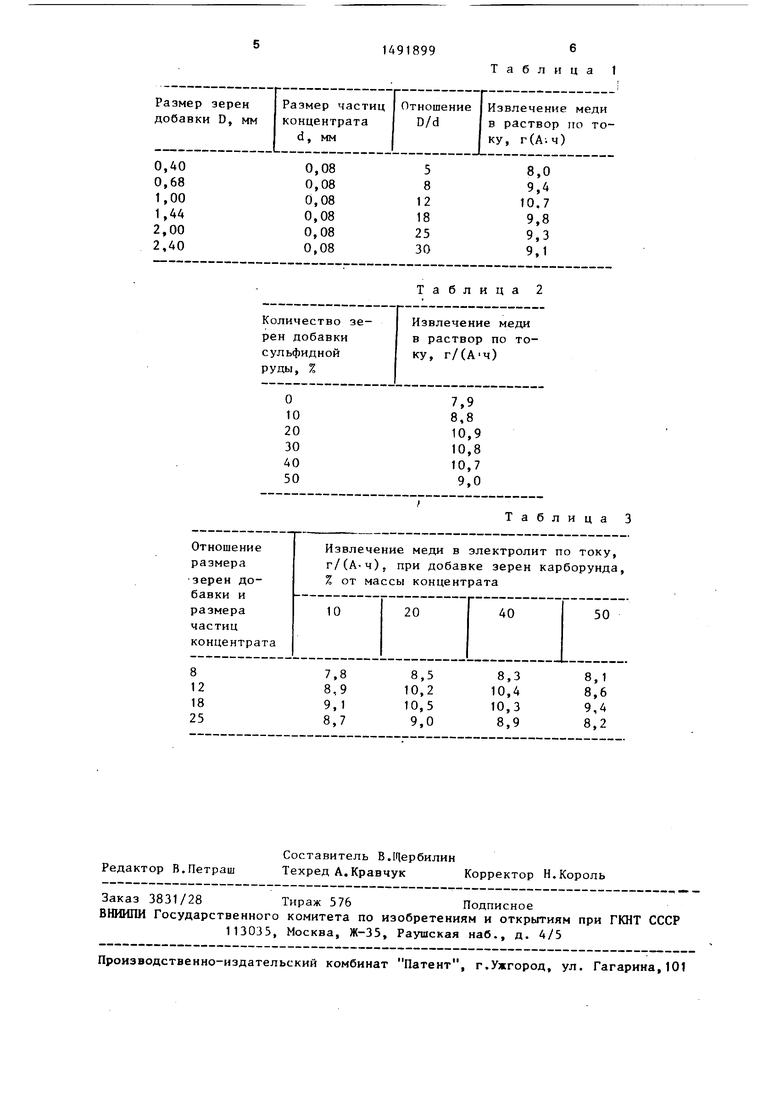

Пример 1. Проводят электро- химпческое растворение халькопнри- тового концентрата в 1 М растворе серной кислоты при плотности тока 60 А/м . Соотношение твердоегжидкое, равно 1:3, в качестве добавки используют зерна сплошной сульфидной руды. Размер зерен меняют от 0,4 до 2,А мм количество добавки составляет 25%.

Результаты опытов приведены в табл. 1 .

Как видно из табл. 1 зависимость извлечения меди в раствор имеет экстремальный характер, что дает возможность определить оптимальные пределы соотношения размеров зерен добавки к размерам частиц концентрата 12-18.

Пример 2. Аналогично примеру 1 проводят растворение медного сульфидного концентрата с добавлением зерен сплошной сульфидной руды размером 1 мм, обеспечивающих оптимальное соотношение D/d 12, с вариацией количества добавки от О (известный способ) до 50% от массы концентрата.

В табл. 2 приведены результаты указанных экспериментов.

Полученные данные показывают, что максимум извлечения меди в раствор при добавке 20-40% зерен сплошной сульфидной руды от массы концентрата.

Анализ результатов опытов, приведенных в табл. 1 и 2, позволяет определить значения параметров, при которых предлагаемый способ электрохимического растворения сульфидного медного концентрата осуществляется в оптимальных условиях: размер сплошной сульфидной руды превышает средний размер частиц концентрата в 12-18 раз, количество добавки составляет 20-40% от массы концентрата.

Пример 3. Аналогично примеру 1 проводят растворение сульфидно

5

0

5

0

5

0

5

0

го медного концентрата с добавкой карборунда.

Как видно из табл. 3 добавка зерен карборунда также приводит к максимальному приросту извлечения меди в электролит при превышении размером зерен карборунда размера частиц концентрата в 12-18 раз при количестве добавки 20-40% от массы концентрата .

Пример 4. Аналогично примерам 1-3 проводят растворение сульфидного медного концентрата с добавкой диэлектрического материала в концентрат . В качестве добавки используют зерна адуляра с оптимальными размерами и в оптимальном количестве. Опытами установлено, что эта твердая добавка не приводит к увеличению извлечения меди.

Формула изобретения

1.Способ электрохимического вьпце- лачивания сульфидного медного концентрата, включающий его перемешивание в электролизере с разделенным пористой перегородкой анодным и катодным пространствами и осаждение меди на катоде, отличаю щи й- с я тем, что, с целью повышения извлечения меди, вьш1елачивание проводят в присутствии добавки абразивного полупроводникового материала.

2.Способ по п. 1, отличающийся тем, что количество абразивного полупроводникового материала составляет 20-40% от массы концентрата при отношении средних размеров зерен добавки и концентрата 12-16.

3.Способ по п. 1, о т л и ч а ю- щ и и с я тем, что в качестве абразивной полупроводниковой добавки испрльзуют сплошную сульфидную руду.

4.Способ по п. 1, отличающийся тем, что в качестве абразивной полупроводниковой добавки используют карборунд.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ ПОЛУЧЕНИЯ И ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛОВ ИЗ МИНЕРАЛЬНОГО СЫРЬЯ, УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2111270C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ | 2010 |

|

RU2434065C1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕШАННЫХ МЕДНЫХ РУД | 2009 |

|

RU2418872C2 |

| ВЫЩЕЛАЧИВАНИЕ В ПРИСУТСТВИИ АБРАЗИВА | 1994 |

|

RU2114197C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДИ ВЫСОКОЙ ЧИСТОТЫ | 2017 |

|

RU2667927C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦ- И СУЛЬФИДСОДЕРЖАЩИХ ШЛИХОВ ЗОЛОТА (ВАРИАНТЫ) | 2000 |

|

RU2196839C2 |

| Способ определения сульфидных соединений меди | 1988 |

|

SU1583785A1 |

| Способ электрохимической переработки медного штейна | 2021 |

|

RU2770160C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ВЫЩЕЛАЧИВАНИЯ МЕДИ ИЗ СУЛЬФИДНОГО МЕДНОГО КОНЦЕНТРАТА | 1991 |

|

RU2023758C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНО-ОКИСЛЕННЫХ МЕДНЫХ РУД С ИЗВЛЕЧЕНИЕМ МЕДИ И СЕРЕБРА | 2015 |

|

RU2604279C1 |

Изобретение относится к гидрометаллургии и может быть использовано для извлечения цветных металлов из сульфидных руд и концентратов. Цель изобретения - повышение извлечения меди. Сульфидный медный концентрат подвергают электрохимическому растворению в электролизере с разделенным пористой перегородкой анодного и катодного пространств с осаждением меди на катоде. Выщелачивание проводят в присутствии абразивной полупроводниковой добавки, которую вводят в количестве 20-40% от массы концентрата. Отношение средних размеров зерен добавки и концентрата 12-18. В качестве добавки используют сплошную сульфидную руду или карборунд. 2 з.п.ф-лы, 3 табл.

Размер зерен Размер частиц Отношение Извлечение меди добавки D, мм концентрата D/d в раствор по тоd, ммку, Г(А.Ч)

0,400,0858,0

0,680,0889,4

1,000,081210.7

1,440,08189,8

2,000,08259,3

2,400,08309,1

Таблица 2

Количество зе-Извлечение меди

рен добавкив раствор по тосульфиднойку, г/(А ч) РУДЫ, %

о7,9

108,8

2010,9

3010,8

4010,7 509,0

Таблица 3

Отношение Извлечение меди в электролит по току, размера г/(А-ч), при добавке зерен карборунда, зерен до- % от массы концентрата бавки и

размера 10 20 40 50 частиц концентрата

87,88,58,38,1

128,910,210,48,6

189,110,510,39,4

258,79,08,98,2

| Огородников Ю.И., Пономарева Е.И | |||

| Электровьпцелачивание халько- генидных материалов | |||

| - Ллма-Ата: Наука, 1983 | |||

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ОСЕВОГО ИНСТРУМЕНТА В ШПИНДЕЛЕ СТАНКА | 1991 |

|

RU2009789C1 |

| кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| t | |||

Авторы

Даты

1989-07-07—Публикация

1987-07-27—Подача