(21)4291330/02

(22)28.07.87

(А6) 15. 12.91. Бюл. f 46

(71)Производственное объединение Ждановтяжмаш

(72)П.С.Заболоцкий, В.А.Шкода, К.А.Берман, Н.П.Семковская, И.Л.Мостовой и В.А.Попов

(53) 669.187.26(088.8)

(56) Авторское свидетельство СССР

646762, кл. С 22 В 9/18, 1977.

АвторсксГе свидетельство СССР 717913. кп. С 22 В 9/18, 1978.

I Патент Англии № 1.407469,

кл. В 3 F, 1972.

(54) КРИСТАЛЛИЗАТОР ДЛЯ ЭЛККТРОШЛА- КОВОП ОТЛИВКИ КЛОГОСЛОИНЫХ ФАСОННЫХ ЗАГОТОВОК

(57) Изобретешь относится к спец- электрометалл ргии, конкретно к кристаллизаторам для отлипки многослойных фасонных заготовок. Цель изобретения - расяв1ренис технологических возможностей. Кристаллизатор содержит две неразъемные и две разъемные в горизонтальной плоскости панели, состояние из двух секций 2, 6, нри этом разъем(гые секции шарнир- но взлимосв.чзачы между co6oi t. На поддон 1 устанарливают нижние гек

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для порционной электрошлаковой отливки слитков | 1975 |

|

SU534098A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ | 1991 |

|

RU2111099C1 |

| Кристаллизатор для электрошлакового переплава | 1987 |

|

SU1538528A1 |

| Установка для электрошлаковой отливки слитков | 1983 |

|

SU1115482A1 |

| Устройство для электрошлаковой выплавки ыфасонных слитков | 1975 |

|

SU529765A1 |

| Способ порционной электрошлаковой отливки слитков | 1973 |

|

SU423362A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКОЙ | 2000 |

|

RU2190029C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВ | 1991 |

|

RU2071858C1 |

| Установка для электрошлаковой выплавки многослойных слитков | 1977 |

|

SU660398A1 |

| Вакуумная плазменно-электрошлаковая печь | 1975 |

|

SU553842A1 |

4

.

77 777//7/Т- - - ///////

/ /////Х / ////У//////.

sXV

C.SX4V

telii м

////////////// ///i

- - ////////////

/////// //Л

4 СО N9

s|

СО ел

sXV

C.SX4V.

telii м

////// ///i

////////////

17 15

///////////

/////// //Л

НИИ 2 и разъемные панели 3, затем пйрхяие секцли 6 разворачивают относительно оси i, Наводят шпаковую влнну 14, в. которую вводят нерасхо- nyer-Ojie электрс ды, и заливают первый слой метгглла, iiocne кристаллизации- которого производят разворот верх- Ш1У 6 до плотного их поджа- тия к нижним секциям 2, Затем залиИзобретение относится к спец- электромета:ллургии, конкретно к кристаллизаторам для отливки фасонных -заготовок.

Целью изобретения является расширение технологических возможностей кристаллизатора.

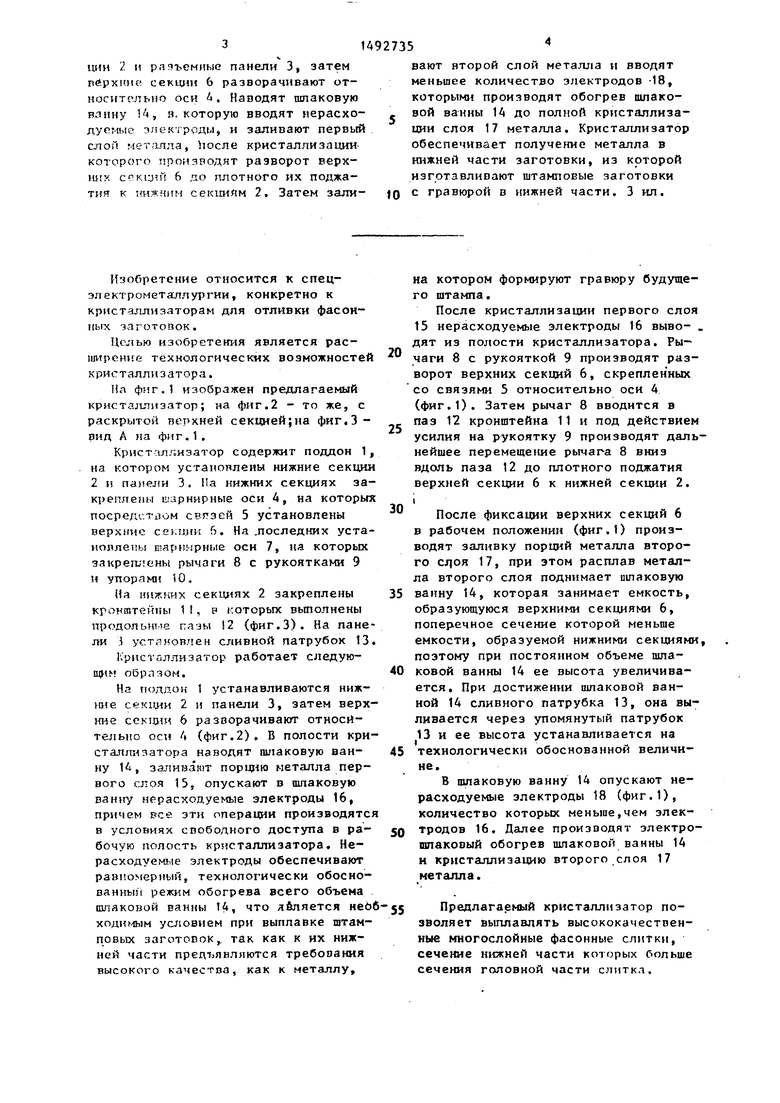

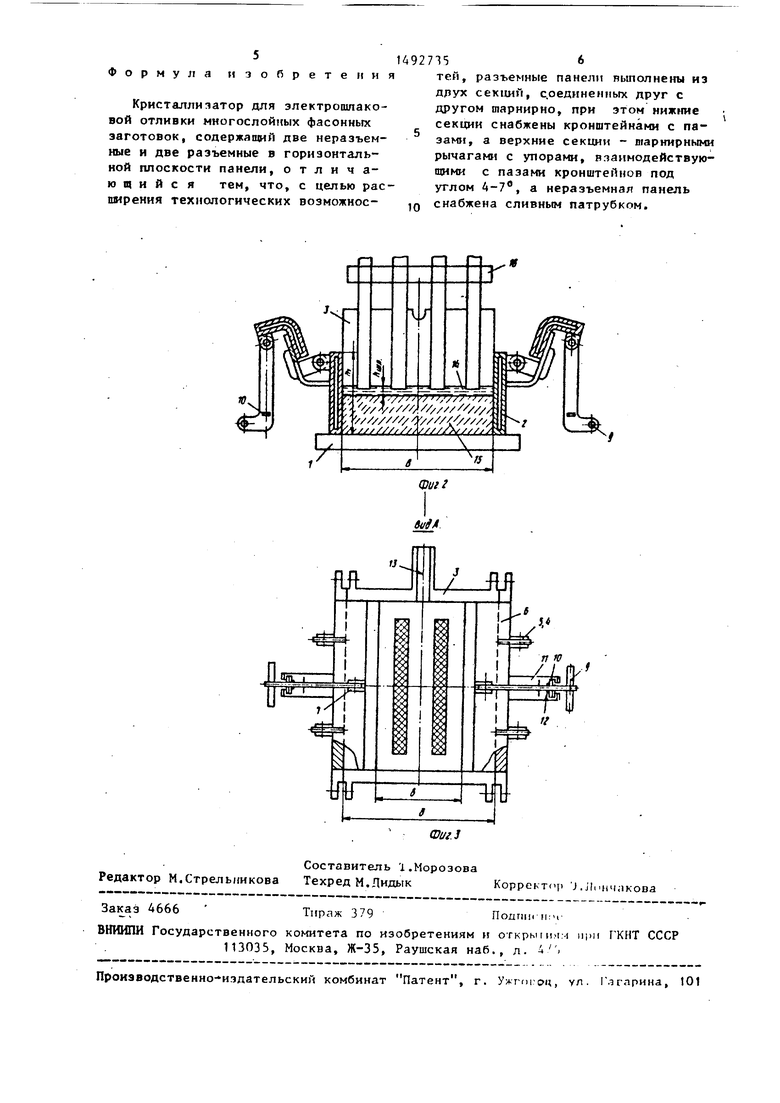

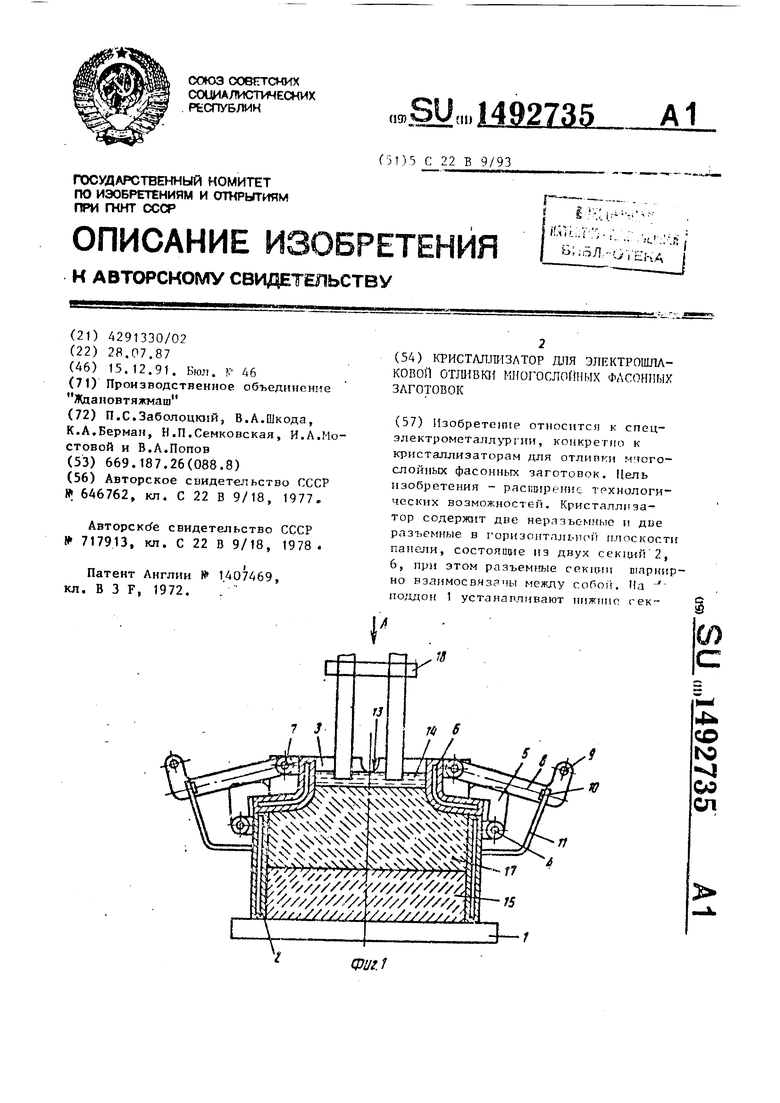

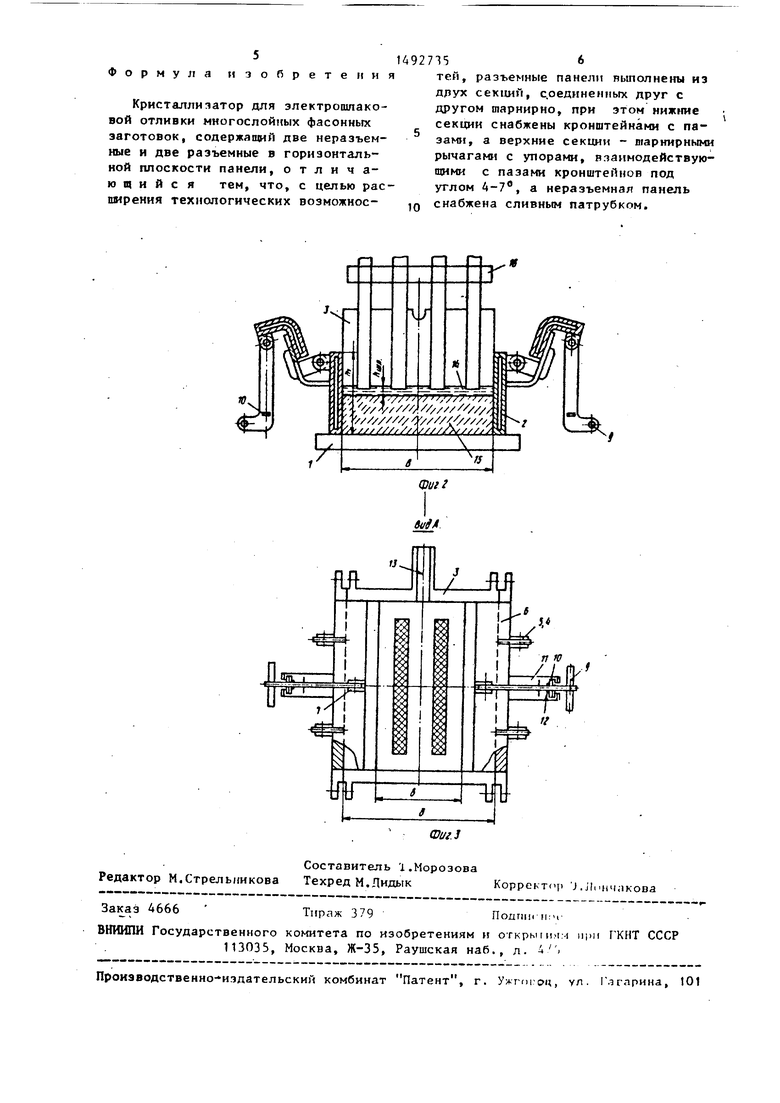

На фиг.1 изображен предлагаемый кристаллизатор; на фиг.2 - то же, с раскрытой верхней секцией;иа фиг.З- рид А на фиг.I.

Кристаллизатор содержит поддон 1, на котором установлены нижние секции 2 и паяели 3, Па нижних секциях закреплены шарнирные оси А, на которых посредством свпзсй 5 установлены верхние секилк 6. На .последних уста- иоплень ЕЛри.чрные оси 7, на которых закрешгены рычаги 8 с рукоятками 9 м упорами (О,

На секциях 2 закреплены кронштейны II, в которых вьтолнены продольш е пазы 12 (фиг.З). На панели 5 установлен сливной патрубок 13.

Кристаллизатор работает следую- 11Д1Н образом.

На поддон 1 устанавливаются нижние секции 2 и панели 3, затем верхние секилн 6 разворачивают относительно оси 4 (фиг.2), В полости кристаллизатора наводят шлаковую ванну 14, зат ивают пopIJ ю металла первого слоя 15, опускают в ошаковую ванну нерасходуемые электроды 16, причем зти операции производятся в условиях свободного доступа в рабочую полость кристаллизатора. Не- расходуе 1з1е электроды обеспечивают равномерный, технологически обоснованны режим обогрева всего объема шлаковой ванны 14, что лбляется небб условием при выплавке штам- повых заготопок так как к их нижней части предъявляются требования высокого качества, как к металлу.

вают второй слой металла и вводят меньшее количество электродов -18, которыми производят обогрев ишако- вой ванны 14 до полной кристаллизации слоя 17 металла. Кристаллизатор обеспечивает получение металла в нижней части заготовки, из которой изготавливают штамповые заготовки с гравюрой в нижней части. 3 ил.

0

5

на котором формируют гравюру будущего штампа.

После кристаллизации первого слоя 15 нерасходуемые электроды 16 выво- . дят из полости кристаллизатора. Рычаги 8 с рукояткой 9 производят разворот верхних секций 6, скрепяен ных со связями 5 относительно оси 4 (фиг.1). Затем рычаг 8 вводится в паз 12 кронштейна 11 и под действием усилия на рукоятку 9 производят дальнейшее перемещение рычага 8 вниз вдоль паза 12 до плотного поджатия верхней секции 6 к нижней секции 2.

После фиксации верхних секций 6 в рабочем положении (фиг.1) производят заливку порций металла второго ст}оя 17, при этом расплав металла второго слоя поднимает шлаковую ванну 14, которая занимает емкость, образующуюся верхними секциями 6, поперечное сечение которой меньше емкости, образуемой нижними секциями, поэтому при постоянном объеме шла- КОБОЙ ванны 14 ее высота увеличивается. При достижении ошаковой ванной 14 сливного патрубка 13, она выливается через упомянутый патрубок 13 и ее высота устанавливается на технологически обоснованной величине.

В шлаковую ванну 14 опускают нерасходуемые электроды 18 (фиг.1), количество которых меньше,чем злек- тродов 16. Далее производят злектро- шпаковый обогрев шлаковой ванны 14 и кристаллизацию второго слоя 17 металла.

Предлагаемый кристаллизатор позволяет выплавлять высококачественные многослойные фасонные слитки, сечение нижней части которых больше сечения головной части слиткл.

Формула изобретения

Кристаллизатор для электрошпако- вой отливки многослойных фасонных заготовок, содержащий две неразъемные и две разъемные в горизонтальной плоскости панели, о т л и ч а- ю щ и и с я тем, что, с целью расширения технологических возможнос

теГ), разъемные панели выполнены из длух секций, с.оединеш1ых друг с другом шарнирно, при этом нижние секции снабжены кронштейнами с пазами, а верхние секции - шарнирными рычагами с упорами, взаимодействующими с пазами кронштейнов под углом 4-7, а неразъемная панель снабжена сливным патрубком.

Авторы

Даты

1991-12-15—Публикация

1987-07-28—Подача