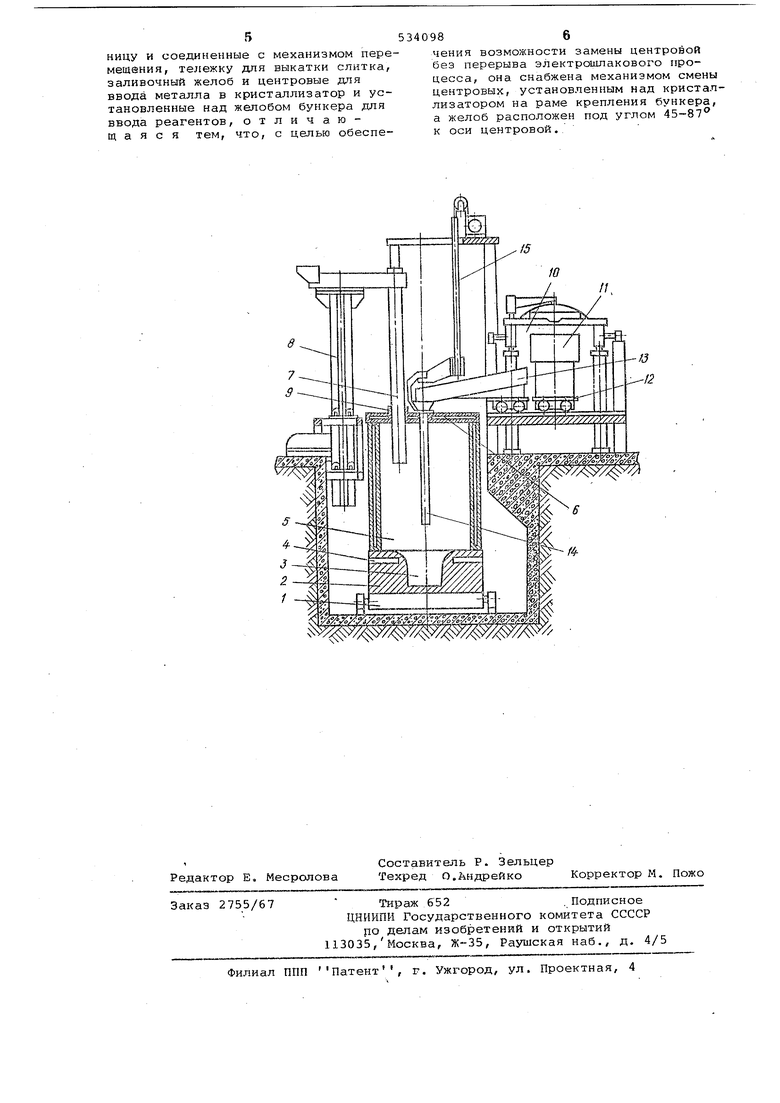

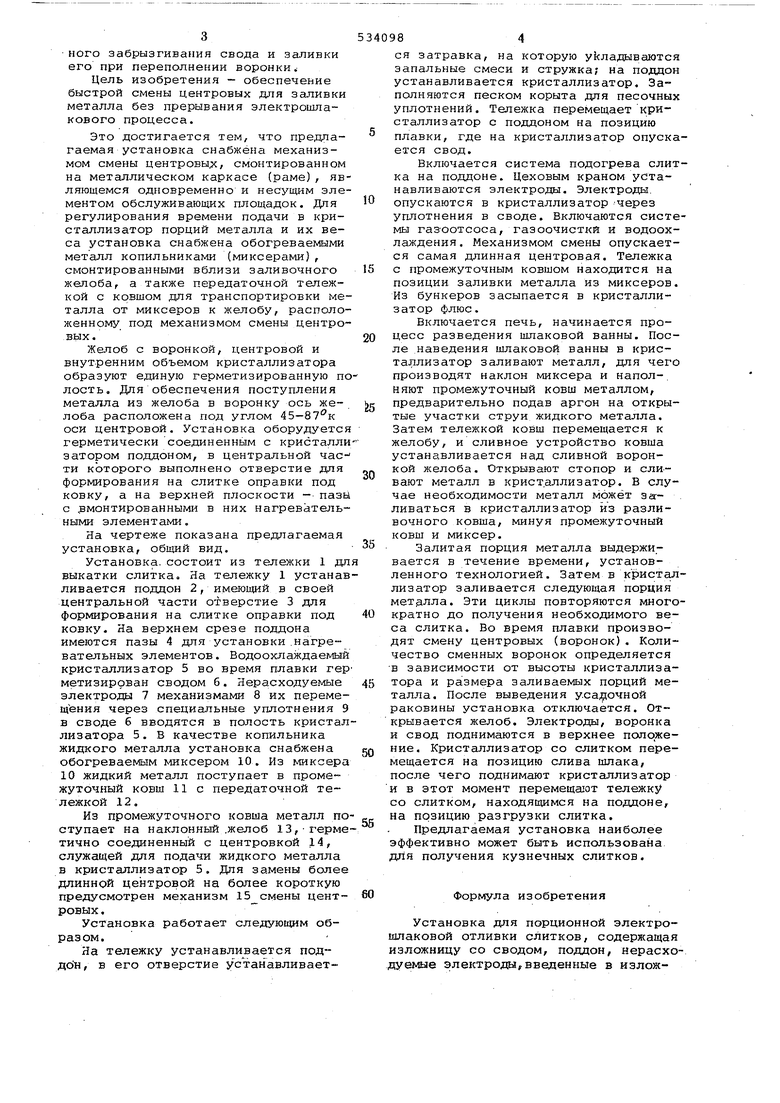

Изобретение относится к области электрометаллургии, .в частности к оборудованию для получения высококачественных, главным образом, крупных стальных слитков способом порционной электрошлаковой отливки (ПЭШО). Известна установки для электрошла ковой оТливкИ;слитков, состоящие из водоохлаждаемой изложницы с поддоном установленной на тележке, траверсы С электрододержателями и укрепленными в них нерасходуемыми электродами, механизмом: вертикального перемещения этой траверсы с несущими и нащзавляю щими металлоконструкциями, источнико питания электродов электрическим током, соединенных с электрододержа- телями гибкими кабелями, систем водо снабжения, газоотсоса и автоматического управления процессом. . Недостатком таких установок -являе ся большая высота, громоздкость, сло ность и большая металлоемкость несущих и направляющих металлоконструкций. Большим йё-достатком является также то, что рабочее пространство таких установок разгерметизировано. Жидкий металл не защищен от окисле™ ния кислородом воздуха. Кроме того, в таких установках разливочный ковш расположен над изложницей и траверсой с электрододержателями, из-за чего чрезмерно велика высота падения струи металла, наблюдается ее разбрызгивание. Но в качестве основного недостат.ка известных установок для электрошлаковой отливки слитков можно отметить, в первую очередь, большие rtoTepH тепла излучением поверхности шлаковой ванны, а также отсутствие какой-либо защиты от окислительного воздействия окружающей атмосферы воздуха. Известна также установка, в которой неподвижная траверса с электрододержателями, имеющая отверстие в центре, смонтирована внутри изложницы, В качестве направляющего устройства используется внутренняя стенка изложницы, траверса выЬолне™ на в виде свода, футерованного огнеупорным и теплоизолирующим материалом, промежуточный ковш для приема металла установлен на указанной траверсе - своде. Однако в такой установке высота падения струи (особенно в начале отливки слитка) до приемной воронки очень большая и есть опасения сильного забрызгивапия свода и заливки его при переполневши воронки Цель изобретения - обеспечение быстрой смены центровых для заливки металла без прерывания электрошлакового процесса. Это достигается тем, что предлагаемая установка снабжена механизмом смены центровы с, смонтированном на металлическом каркасе (раме)/ яв ляющемся одновременно и несущим эле ментом обслуживающих площадок. Для регулирования времени подачи в кристаллизатор порций металла и их веса установка снабжена обогреваемыми металл копильниками (миксерами), смонтированными вблизи заливочного желоба, а также передаточной тележкой с ковшом для транспортировки ме талла от миксеров к желобу, располо женному под механизмом смены центро вых. Желоб с воронкой, центровой и внутренним объемом кристаллизатора образуют единую герметизированную п лость. Для обеспечения поступления металла из желоба в воронку ось желоба расположена под углом 45-87 к оси центровой. Установка оборудуетс герметически соединенным с кристалл затором поддоном, в центральной час ти которого выполнено отверстие для формирования на слитке оправки под ковку, а на верхней плоскости -- паз с монтированными в них нагреватель ными элементами. На чертеже показана предлагаемая установка, общий вид. Установка, состоит из те лежки 1 д выкатки слитка. На тележку 1 устана ливается поддон 2, имеющий в своей центральной части отверстие 3 для формирования на слитке оправки под ковку. На верхнем срезе поддона имеются пазы 4 для установки .нагревательных элементов. Водоохлаждаемый кристаллизатор 5 во время плавки гер метизирован сводом б. Нерасходуемые электроды 7 механизмами 8 их переме щения через специальные уплотнения 9 в своде б вводятся в полость кристал лизатора 5. В качестве копильника жидкого металла установка снабжена обогреваемым миксером 10. Из миксера 10 жидкий металл поступает в промежуточный ковш 11 с передаточной тележкой 12, Из промежуточного ковша металл по ступает на наклонный .желоб 13,-герме тично соединенный с центровкой 14, служащей для подачи жидкого металла в кристаллизатор 5. Для замены более длинной центровой на более короткую предусмотрен механизм 15 смены центровых. Установка работает следующим образом. На тележку устанавливается под дбн, в его отверстие устанавливает984ся затравка, на которую ykлaдывaютcя запальные смеси и стружка; на поддон устанавливается кристаллизатор. Заполняются песком корыта для песочных уплотнений. Тележка перемещает кристаллизатор с поддоном на позицию плавки, где на кристаллизатор опускается свод. Включается система подогрева слитка на поддоне. Цеховым краном устанавливаются электроды. Электроды, опускаются в кристаллизатор через уплотнения в своде. Включаются системы газоотсоса, газоочистки и водоохлаждения. Механизмом смены опускается самая длинная центровая. Тележка с промежуточным ковшом находится на позиции заливки металла из миксеров. Из бункеров засыпается в кристаллизатор флюс. Включается печь, начинается процесс разведения щлаковой ванны. После наведения шлаковой ванны в кристаллизатор заливают металл, для чего производят наклон миксера и напол-, няют промежуточный ковш металлом, предварительно подав аргон на открытые участки струи жидкого металла. Затем тележкой ковш перемещается к желобу, и сливное устройство ковша устанавливается над сливной воронкой желоба. Открывают стопор и сли-вают металл в крист.гшлизатор. В случае необходимости металл может заг- . ливаться в кристаллизатор из разливочного ковша, минуя промежуточный ковш и миксер. Залитая порция металла выдерживается в течение времени, установленного технологией. Затем в кристаллизатор заливается следующая порция металла. Эти циклы повторяются многократно до получения необходимого веса слитка. Во время плавки производят смену центровых (воронок). Количество сменных воронок определяется в зависимости от высоты кристаллизатора и размера заливаемых порций металла. После выведения усадочной раковины установка отключается. Открывается желоб. Электроды, воронка и свод поднимаются в верхнее положение. Кристаллизатор со слитком перемещается на позицию слива шлака, после чего поднимают кристаллизатор и в этот момент перемещают тележку со слитком, находящимся на поддоне, на позицию разгрузки слитка. Предлагаемая установка наиболее эффективно может быть использована для получения кузнечных слитков. Формула изобретения Установка для порционной электрошлаковой отливки слитков, содержащая изложницу со сводом, поддон, нерасхоуемые электрода, введенные в излож5

ницу и соединенные с механизмом пере метения, тележку для выкатки слитка, заливочный желоб и центровые для ввода металла в кристаллизатор и установленные над желобом бункера для ввода реагентов, отличающаяся тем, что, с целью обеспе5340986

чения возможности замены центровой баз перерыва электрошлакового процесса, она снабжена механизмом смены центровых, установленным над кристаллизатором на раме крепления бункера, а желоб расположен под углом 45-87 к оси центровой..

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для электрошлаковой отливки слитков | 1983 |

|

SU1115482A1 |

| Установка для электрошлаковой выплавки слитков | 1982 |

|

SU1165067A1 |

| Установка для отливки слитков | 1982 |

|

SU1085251A1 |

| Установка для получения слитков | 1972 |

|

SU440900A1 |

| ПЕЧЬ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА С ПОЛЫМ НЕРАСХОДУЕМЫМ ЭЛЕКТРОДОМ | 2015 |

|

RU2603409C2 |

| Установка для электрошлакового переплава | 1970 |

|

SU359964A1 |

| Установка для электрошлаковой выплавки сосудов с патрубками | 1975 |

|

SU529631A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ОТЛИВКИ СЛИТКО|В" TCXiimittKA»w*6*M-Tt:i:AЛи/\ I i,Jl ; ^-"1 1_ _ .. . . ^Bi *f-^^t* л я' ' | 1965 |

|

SU168743A1 |

| Устройство электрошлакового переплава | 1974 |

|

SU483004A1 |

| Установка для электрошлакового переплава | 1972 |

|

SU426523A1 |

Авторы

Даты

1979-05-15—Публикация

1975-09-23—Подача