Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении ротационным вьиавливанием трубчатых изделий.

Известно устройство для ротационного обжатия трубчатых заготовок,содержащее гидравлический цилиндр с размещенным внутри него штоком и оправку, на которой установлены механизм фиксации заготовки и обжимной инструмент (а.с. СССР № 710728, кл. В 21 D 22/16, 1978).

Недостаток известного устройства заключается в его ограниченных технических возможностях вследствие невозможности достижения значительных степеней деформации, а также в неблагоприятном режиме работы при больших контактных нагрузках и сухом трении между поверхностью оправки и внутренней поверхностью заготовки, что отрицательно сказывается на качестве изделий и надежности работы устройства.

Цель изобретения - повышение качества изделий и надежности в работе устройства.

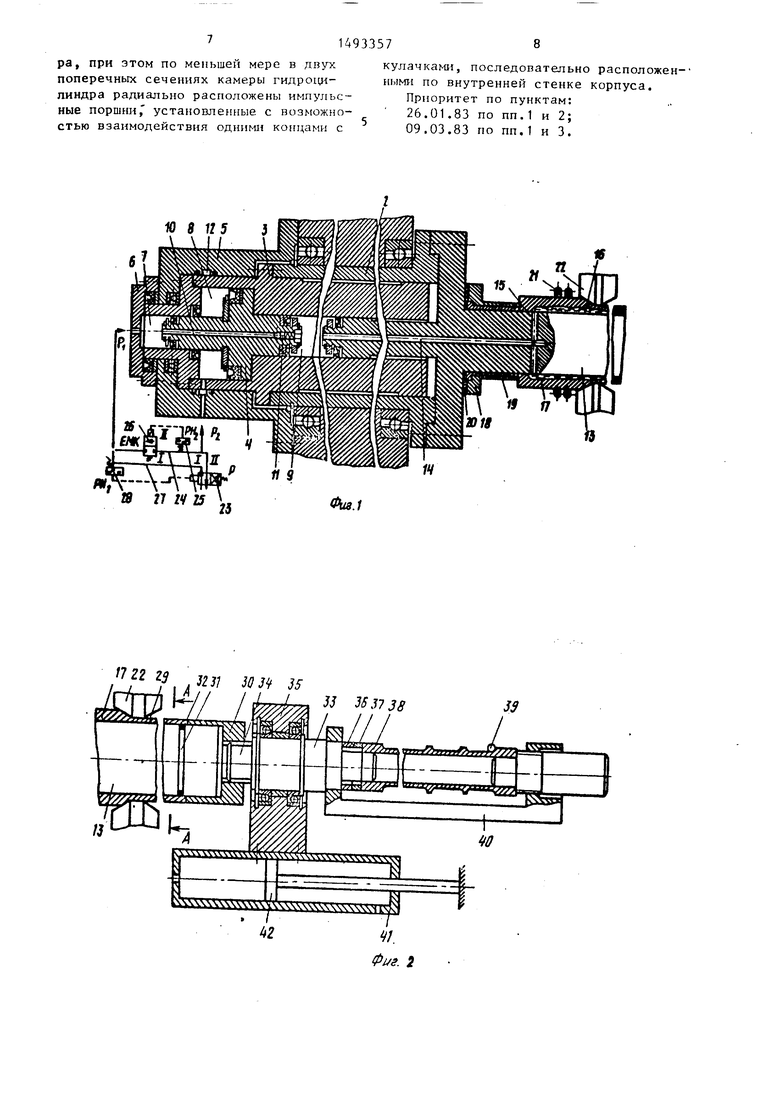

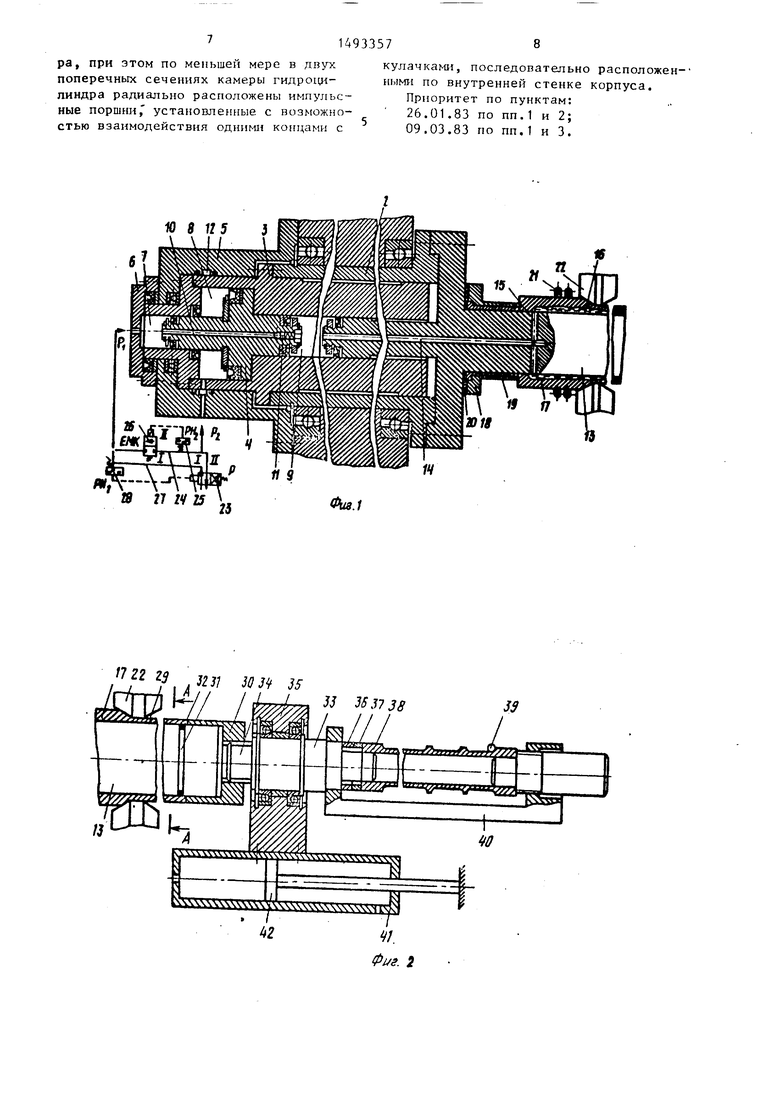

На фиг.1 и 2 представлено устройство для гидропластического ротационного выдавливания, первый вариант; на фиг.З - разрез А-А на фиг.1; на фиг.4 - устройство для ротационного вьщавливания, второй вариант; на фиг.З - разрез Б-Б на фиг.З.

Устройство для гидропластического ротационного выдавливания трубчатых заготовок (фиг.1) состоит из корпуса 1 с размещенным в нем шпинделем 2, в котором расположен гидравлический цилиндр 3 с поршнем 4. Крьш1ка 5 корпуса 1 прижата крьш1кой 6, в которой выполнено отверстие для подачи флюида. Один конец гидравлического ци-. линдра 3 вьшолнен трехстепенным,соответственно поршень 4 также трехсте- пенньш и образует три последоватапь- ные камеры - начальную 7, промежуточную 8 и конечную 9, причем начальная камера 7 образована между торцом поршня 4 и крышкой 6 и имеет меньший диаметр, а промежуточна камера 8 имеет больший диаметр. В поршне 4 выполнена канавка 10, соединяющая начальную 7 и конечную 9 камеры, причем в канавке 10 установлен открывающийся в направлении движения флюида обратный клапан 11 . В крьипке 5 выполнена кольцевая канавка 12 для подачи флюида в промежуточную камеру 8 К гидравлическому цилиндру 3 прикреплена оправка 13, которая соединена со шпинделем 2, причем в оправке 13 выполнены аксиальное отверстие 14 и радиальные канавки 15 для подачи флюида в деформационное пространство 16, образованное между оправкой 13 и насаженной на нее заготовкой 17, которая зафиксирована против .пр.окру- чивания посредством врезной втулки 18 и втулки 19, прижатых к оправке 13 и уплотненных к ней посредством уплот0

5

0

нения 20. Заготовку 17 охватывают индукционный нагреватель 21 и роликовая головка 22.

Начальная 7 и промежуточная 8 камеры связаны с гидравлической системой, состоящей из золотника 23, соединенного посредством трубопровода 24 с реле 25 давления и электромаг- i нитным клапаном 26, а с другой стороны золотник подсоединен посредством трубопровода 27 с вторым реле 28 давления к отверстию крьш1ки 6. В конце оправки 13 торцом к деформированной части 29 заготовки 17 прижата втулка 30, а в желобе 31 оправки 13 расположено дросселирующее кольцо 32,

К устройству для гидропластического редуцирования трубчатых заготовок предусмотрена копирная система 33 для изготовления профилей, которая посредством оси 34 прикреплена к втулке 30 и состоит из несущего приспособления 35, причем к оси 34 пос- 5 редством гайки 36 и контргайки 37

прикреплен копирный шаблон 38 с пальцем 39, который соединен с роликовой головкой 22 известным способом. Копирный шаблон 38 и палец 39 несут второе несущее приспособление 40, а к несущему приспособлению 35 прикреплен второй гидравлический цилиндр 41 с дополнительным поршнем 42.

Устройство, показанное на фиг.З, состоит из гидравлического цилиндра 3, жестко установленного в полом вращающемся шпинделе 2, причем на одном конце гидравлического цилиндра 3 установлен коллектор 43 с отверстием 44 и встроенным обратным клапаном 11. Коллектор 43 уплотнен к внутренней поверхности гидравлического цилиндра 3 посредством уплотнительного элемента 43, закрывает камеру гидрав- лического цилиндра 3 и зафиксирован от аксиального перемещения посредством внутреннего фланца 46 и ограничительного кольца 47, а от прокручивания - посредством внешнего фланца 48. В радиальньгх отверстиях гидравлического цилиндра 3 подвижно с регулируемым зазором установлены импульсные поршни 49, контактирующие с кулачками 50, жестко прикрепленными к корпусу 1 1 устройства. К гидравлическому цилиндру 3 жестко прикреплена оправка 13 с аксиальным отверстием 14 и радиальными канавками 15, соединяющими

камеру гидравлического цилиндра 3

0

5

0

С

5

с деформационным пространством 16, между которыми расположен уплотнитель 51. .Заготовка 17 размещена на оправке 13, одним торцом упирается во врезную втулку 18, жестко установленную к оправке 13. В качестве инструмента, редицирующего внешнюю поверхность заготовки 17, используют несколько роликовых головок.

Устройство работает следующим образом.

Заготовка 17 устанавливается на оправке 13. Роликовая головка 22 передвигается к заготовке 17 до тех пор, пока первый ряд роликов не прикоснется к ней, после чего шпиндель 2 поворачивается, а роликовая головка 22 осуществляет поступательное движе

33576

Преимущества устройства для гидропластического ротационного выдавливания состоят в реализации более высоких степеней деформации вследствие созданных условий полугорячей деформации по внешней поверхности, улучшении режима работы между внутренней поверхностью обрабатываемой заготовки 1Q и поверхностью оправки, которые работают при обильном-смазывании, что гарантирует лучшее качество внутренней поверхности заготовки и увеличение долговечности оправки.

15

Формула изобретен-ия

1. Устройство для гидрсшластичес- кого ротационного вьщавливания, со

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для гидропластической обработки цилиндрических зубчатых колес | 1985 |

|

SU1593974A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ | 2009 |

|

RU2509619C2 |

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2013 |

|

RU2527541C1 |

| ФОРМОВОЧНАЯ МАШИНА ДЛЯ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ/РАСКАТКИ И СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ/РАСКАТКИ | 2016 |

|

RU2698236C2 |

| Ударно-импульсный гидравлический гайковерт | 1980 |

|

SU944911A1 |

| Способ изготовления толстостенной бесшовной жесткой трубы из неориентированного полукристаллического термопластичного полимера и устройство для его осуществления | 1980 |

|

SU1163801A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| Гидравлическое устройство привода зажимных патронов токарных станков | 1990 |

|

SU1811997A1 |

| Способ пластического деформирования заготовок и устройство для его осуществления | 1983 |

|

SU1417963A1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении ротационным выдавливанием трубчатых изделий. Цель изобретения - повышение качества изделий и надежности работы устройства. Устройство содержит индукционный нагреватель, установленный с возможностью осевого перемещения. В оправке с расположенной на ней заготовкой выполнены аксиальное отверстие с радиально расположенными каналами и желоб с установленным в нем дросселирующим кольцом. В поршне, расположенном внутри гидроцилиндра, также выполнена осевая канавка, связывающая камеру гидроцилиндра с гидравлической системой через обратный клапан. В одном из вариантов исполнения устройства поршень выполнен трехстепенным с образованием в гидроцилиндре трех последовательных камер - начальной, промежуточной и конечной. Диаметр конечной камеры больше диаметра начальной камеры, но меньше диаметра промежуточной камеры. В другом исполнении устройства поршень заменен неподвижным коллектором, имеющим осевой канал с обратным клапаном. При этом в камере гидроцилиндра радиально расположены импульсные поршни, взаимодействующие с кулачками. Импульсная подача смазки в деформационное пространство между внутренней поверхностью заготовки и поверхностью оправки улучшает режим работы устройства и повышает качество изделий, а создание условий полугорячей деформации заготовки позволяет осуществлять деформирование с более высокими степенями деформаций. 2 з.п. ф-лы, 4 ил.

ние. Одновременно через отверстие 44 20 держащее установленный в корпусе гид- коллектора 43 подается в гидравличес- роцилиндр с расположенным в нем зле- кии цилиндр 3 флюид с определенным ментом взаимодействия с рабочей сре- давлением Р, который через аксиальное отверстие 14 и радиальные канавдои, смонтированную соосно с гидроцилиндром оправку с размещенным на ней

ки 15 оправки 13 поступает в деформа- 25 механизмом фикса1Ц1И заготовки, роли- ционное пространство 16. Вследствие ковую головку и гидросистему, о т - вращения гидравлического цилиндра 3 л и чающееся тем, что, с импульсные поршни одним своим торцом целью повышения качества изделий и контактируют с кулачками 50, в ре- надежности в работе устройства, оно зультате чего осуществляется возврат- снабжено индукционным нагревателем.

но-поступательное движение, создавая импульсное высокое давление ,п в гидравлическом цилиндре 3. Это давление через отверстия оправки 13 передается в деформационное пространство 16, причем осуществляется гидропластическая обработка внутренней цилиндрической поверхности заготовки 17. Фланцы шпинделя 2, гидравлический Щ1линдр 3 и оправка 13 выполняют функ1Ц и маховика.

Импульсы на замкнутый в 1у1линдри- ческой камере гидраBnuttecKoro цилиндра 3 флюид создаются посредством большого количества импульсных поршней 49, радиально распсхчоженльк в различиьк сечениях В,Г (фьт.З) вдоль ;щины гидравлического ци.чиндра 3 и в оптималь}шм ко:и1честпе в сечении. Каждый из импульсных поршней 49 приводится в движение многократно при одном обороте в зависимости от количества кулачков в сечении. Величина импульсного давления програмьа1руется путем изменения оборотов шпинделя 2, диаметра импульсных поршне/ 49 и их хода, а также количеством HMnyj:bCHbrx поршней 49 и кулачков 50 в сечениях В, Г (фиг.З).

держащее установленный в корпусе гид- роцилиндр с расположенным в нем зле- ментом взаимодействия с рабочей сре-

дои, смонтированную соосно с гидроцилиндром оправку с размещенным на ней

5

0

5

0

5

установленным с возможностью осевого перемещения, в оправке выполнены связанное с камерой гидроцилиндра аксиальное отверстие с радиально расположенные кaнaлa ш и желоб с установ- леь )ым в нем дросселируюицгм кольцом, элемент взаимодействия с рабочей средой также вьтолнен с осевой канавкой, связывающей камеру гидроцилиндра с гидравлической системой через обратный клапан, а механизм фиксации заготовки выполнен в виде врезной и прижимной втулок, расположенных соответственно со стороны переднего и заднего концов заготовки.

с образованием при этом в гидроц1 линд- ре трех последовательных камер - начальной, промежуточной и конечной, причем диаметр конечной камеры больше диаметра начальной камеры, но меньше диаметра промежуточной камеры.

pa, при этом по меньшей мере в двух поперечных сечениях камеры гидроци- линдра радиально расположены импульсные поршни, установленные с возможно8

кулачками, последовательно расположенными по внутренней стенке корпуса. Приоритет по пунктам: 26.01.83 по пп.1 и 2; стью взаимодействия одними концами с 09.03.83 по пп.1 и 3.

Ю 8 125

У 27 М 2S

f.1

33 353738

8

39

yv 41 46 VJ 11 45

58r I

V.. /

/I-/I

17

gjuB

1i

18 14 1$ }

9

Фаг. 5

Авторы

Даты

1989-07-15—Публикация

1984-01-23—Подача