Изобретение относится к обработке металлов давлением и касается автомата для гидропластической обработки цилиндрических зубчатых колес, котор.ый применяется в окончательной обработке, зубчатого профиля цилиндрических зубчатых колес с прямыми и винтовыми зубьями.

Известно устройство для обработки цилиндрических тел гидропластической деформацией, которым в зависимости от вида матрицы можно было бы обработать с необходимым качеством поверхности только их внутреннее отверстие или профилировать их внешнюю поверхность, а внутреннюю отделать с необходимой степенью (авторское свидетельство НРБ N: 23783. В 21 D 19/10. 1978).

Данное устройство представляет собой вертикальный гидравлический пресс к по движному суппорту, к которому прикреплено устройство для гидропластической обработки, состоящее из гидроцилиндра высокого давления, питаемого отдельным агрегатом. К поршневому штоку гидроцилиндра высокого давления подвижно Нри- креплеи и уплотнен к нему инструмент для .гидропластической деформации, дальше называемый рабочим инструментом, представляющий собой гладкую прошивку с глухим центральным отверстием, соединенным посредством радиальных канавок с междузубиями. с ыработанными по внешней поверхности прошивки, т.е. рабочего инструмента. Радиальные канавки соединены посредством глухого центрального отверстия с полостью высокого давления гидроцилиндра, чем обеспечивается принудительная смазка обрабатываемой поверхности и рабочего инструмента. К рабочему столу упомянутого пресса прикреплен бандаж, охватывающий матрицу с помещенной в ней трубчатой-заготовкой. Саму заготовку подпирает в ее нижнем конце раздвижная несущая опора.

Недостатком указанного устройства является то. что им невозможно осуществить отделку по профильной поверхности, так как гладкая прошивка обрабатывает отверстие заготовки.Кроме того, оно не применимо для обработки цилиндрических зубчатых колес и в особенности колес с средними и большими модулями вследствие того, что рабочий yiH- струмент не обеспечивает необходимую степень деформации для выполнения профиля.

Известно устройство для обработки цилиндрических тел гидропластической деформацией, которым в зависимости от вида пуансона можно обработать с необходимым качеством только их внешнюю-поверхность или профилировать их внутреннюю цилиндрическую поверхность, отделывая внешнюю поверхность с необходимой степенью (авторское свидетельство НРБ Мг 23782, В21 D 19/10, 1978).

Данное устройство представляет собой . вертикальный гидравлический пресс, к ра- . бочему столу которого прикреплено устройство для гидропластической обработки, состоящее из гидроцилиндра высокого давления, установленного к основанию и питаемого отдельным гидроагрегатом. В поршне упомянутого гидроцилиндра установлен рабочий инструмент, состоящий из пакета деформирующих колец, по внутренней поверхности которых оформлены междузубия, связанные радиальными канавками. Со своей стороны радиальные канавки соединены с пространством высокого давления гидроцилиндра. К подвижному суппорту упомянутого пресса прикреплен пуансон, на который насажена обрабатываемая заготовка.

Недостатком известных устройств является то, что невозможно осуществить гидропластическую отделку профильной поверхности цилиндрических зубчатых колес с прямыми и винтовыми зубьями.

Кроме того, невозможно осуществить непрерывный автоматизированный цикл отдельных операций, так как нельзя осуществить самостоятельно загрузку заготовками

и отвод готовых изделий.

Цель изобретения - создание автомата для гидропластической обработки цилиндрических зубчатых колес с прямыми и винтовыми зубьями, которым обес печилась бы

отделка их профильной поверхности в непрерывном автоматизированном цикле отдельных операций и с самостоятельной загрузкой заготовками и отводом готовых изделий.

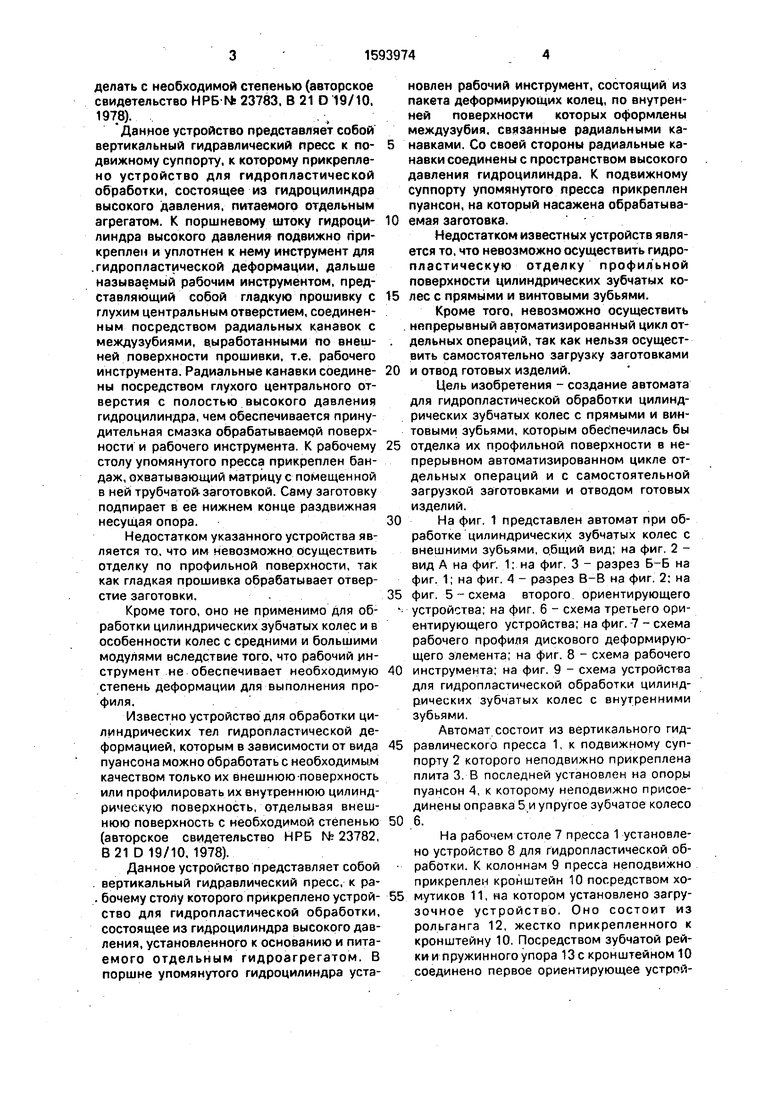

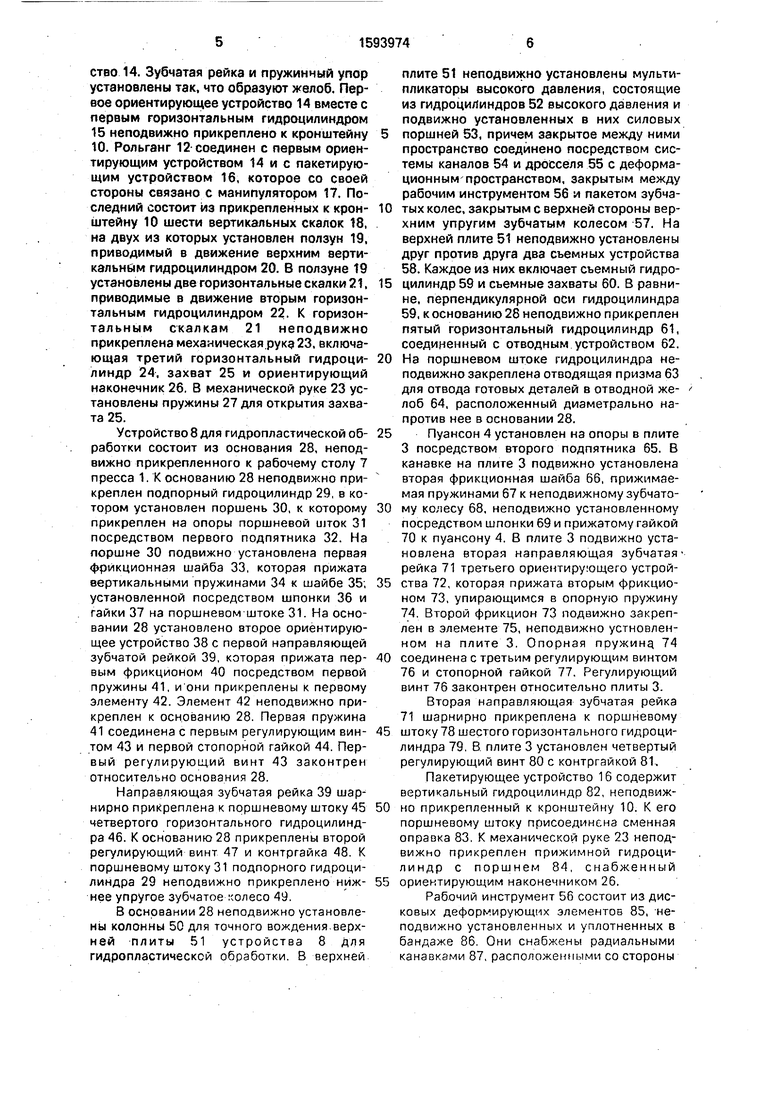

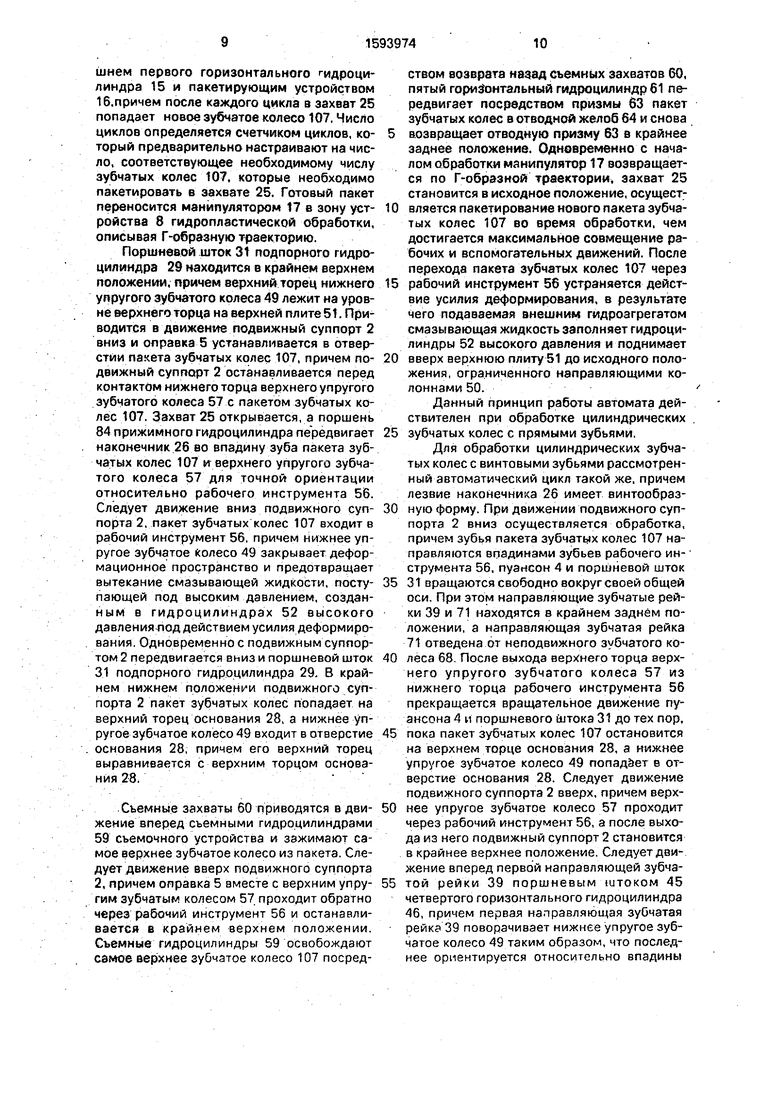

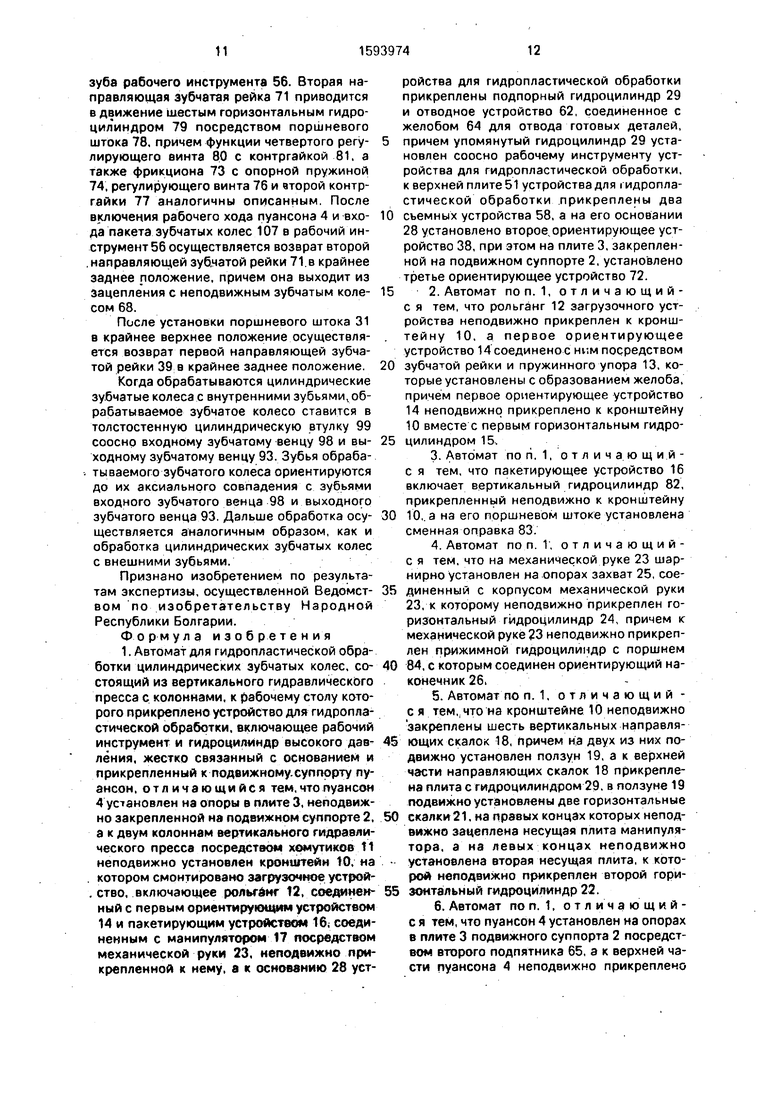

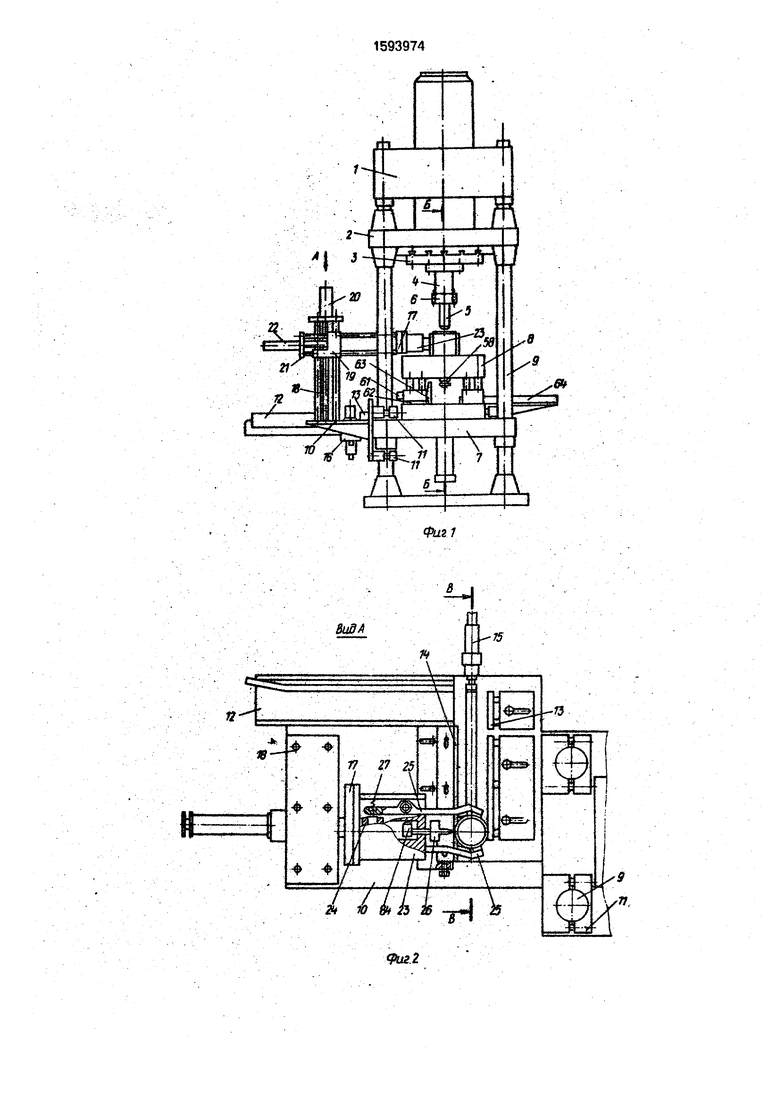

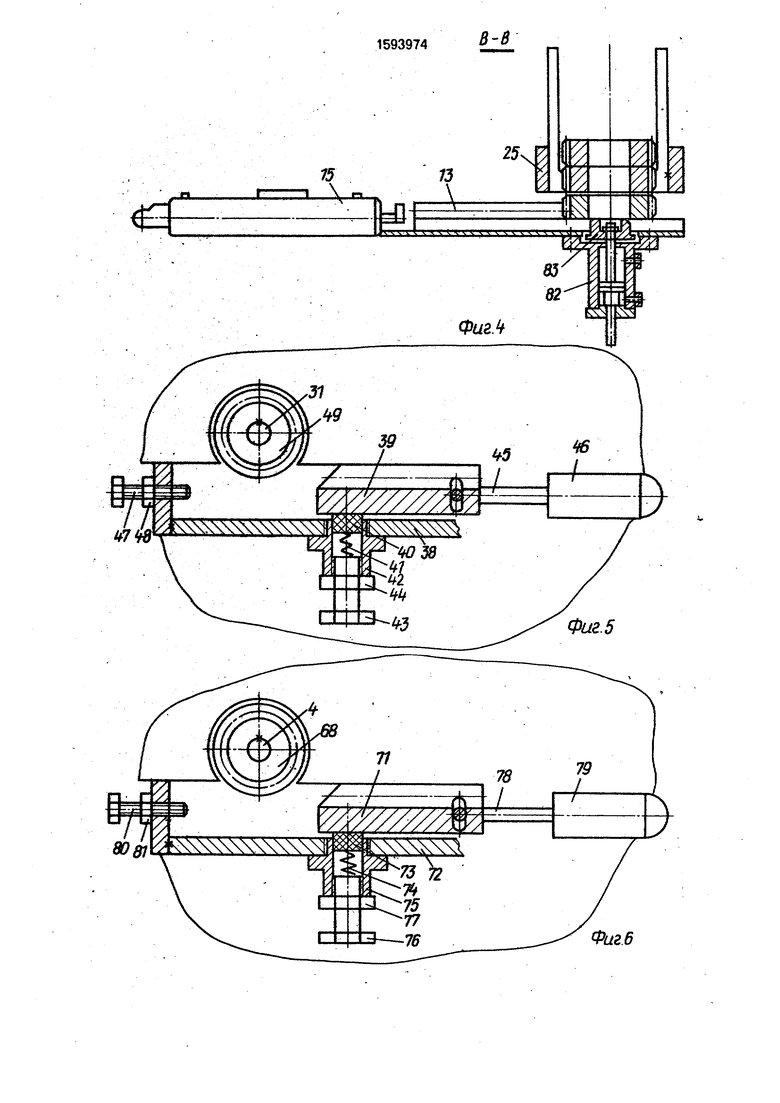

На фиг. 1 представлен автомат при обработке цилиндрических зубчатых колес с внешними зубьями, о.бщий вид; на фиг. 2 - вид А на фиг, 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 2; на

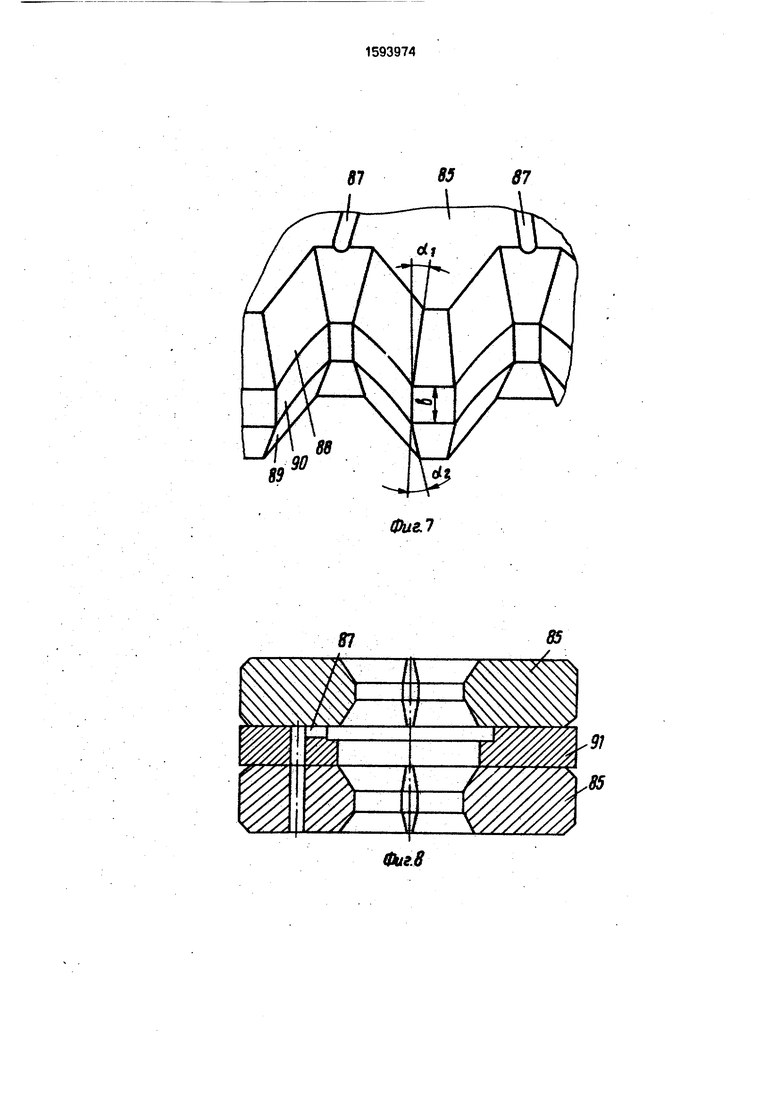

фиг. 5 - схема второго ориентирующего устройства; на фиг. 6 - схема третьего ориентирующего устройства; на фиг. -7 - схема рабочего профиля дискового деформирующего элемента; на фиг. 8 - схема рабочего

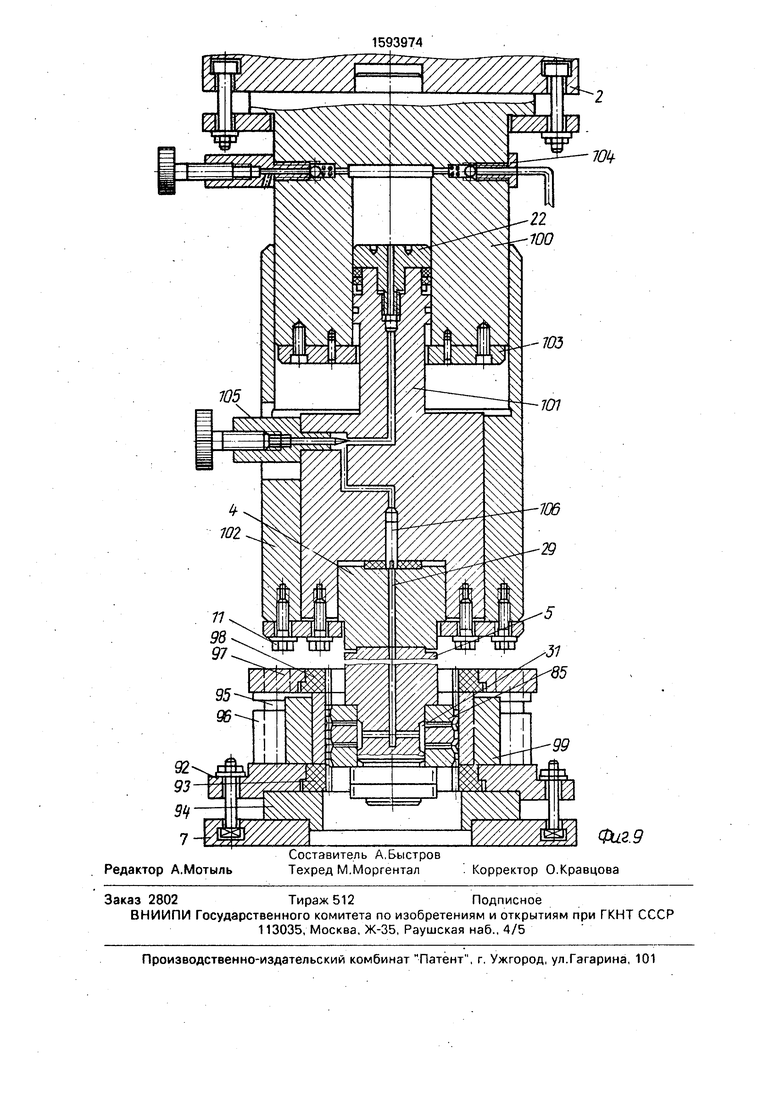

инструмента; на фиг. 9 - схема устройст-ва для гидропластической обработки цилиндрических зубчатых колес с внутренними зубьями.

Автомат состоит из вертикального гидравлического пресса 1, к подвижному суппорту 2 которого неподвижно прикреплена плита 3. В последней установлен на опоры пуансон 4, к которому неподвижно присоединены оправка 5 и упругое зубчатое колесо

6.

На рабочем столе 7 пресса 1 установлено устройство 8 для гидропластической об- работки. К колоннам 9 пресса неподвижно прикреплен кронштейн 10 посредством хомутиков 11, на котором установлено загрузочное устройство. Оно состоит из рольганга 12, жестко прикрепленного к кронштейну 10. Посредством зубчатой рей- кии пружинного упора 13 с кронштейном 10 соединено первое ориентирующее устройство 14. Зубчатая рейка и пружинный упор установлены так. что образуют желоб. Первое ориентирующее устройство 14 вместе с первым горизонтальным гидроцилиндром 15 неподвижно прикреплено к кронштейну 10. Рольганг 12-соединен с первым ориентирующим устройством 14 и с пакетирующим устройством 16, которое со своей стороны связано с манипулятором 17. Последний состоит из прикрепленных к крон- штейну 10 шести вертикальных скалок 18, на двух из которых установлен ползун 19, приводимый в движение верхним вертикальным гидроцилиндром 20. В ползуне 19 установлены две горизонтальные скалки 21, приводимые в движение вторым горизонтальным гидроцилиндром 22. К горизонтальным скалкам 21 неподвижно прикреплена механическая,рук923, включающая третий горизонтальный гидроци- линдр 24, захват 25 и ориентирующий наконечник 26. В механической руке 23 установлены пружины 27 для открытия захвата 25.

Устройство 8 для гидропластической об- работки состоит из основания 28, неподвижно прикрепленного к рабочему столу 7 пресса 1. К основанию 28 неподвижно при- креплен подпорный гидроцилиндр 29, в котором установлен поршень 30, к которому прикреплен на опоры поршневой UITOK 31 посредством первого подпятника 32. На поршне 30 подвижно установлена первая фрикционная шайба 33, которая прижата вертикальными пружинами 34 к шайбе 35; установленной посредством шпонки 36 и гайки 37 на поршневом штоке 31. На основании 28 установлено второе ориентирующее устройство 38 с первой направляющей зубчатой рейкой 39, которая прижата пер- вым фрикционом 40 посредством первой пружины 41, и они прикреплены к первому элементу 42. Элемент 42 неподвижно прикреплен к основанию 28. Первая пружина 41 соединена с первым регулирующим вин- том 43 и первой стопорной гайкой 44. Первый регулирующий винт 43 законтрен относительно основания 28.

Направляющая зубчатая рейка 39 шар- нирно прикреплена к поршневому штоку 45 четвертого горизонтального гидроцилиндра 46. К основанию 28 прикреплены второй регулирующий винт 47 и контргайка 48. К поршневому штоку 31 подпорного гидроцилиндра 29 неподвижно прикреплено нйж- нее упругое зубчатое :юлесо 49.

В основании 28 неподвижно установлены колонны 50 для точного вождения.верхней плиты 51 устройства 8 Для гидропластическсй обработки. В верхней

плите 51 неподвижно установлены мультипликаторы высокого давления, состоящие из гидроцилиндров 52 высокого давления и подвижно установленных в них силовых поршней 53, причем закрытое между ними пространство соединено посредством системы каналов 54 и дросселя 55 с деформационным пространством, закрытым между рабочим инструментом 56 и пакетом зубчатых колес, закрытым с верхней стороны верхним упругим зубчатым колесом 57. На верхней плите 51 неподвижно установлены друг против друга два сьемных устройства

58.Каждое из них включает сьемный гидроцилиндр 59 и съемные захваты 60. В равнине, перпендикулярной оси гидроцилиндра

59,к основанию 28 неподвижно прикреплен пятый горизонтальный гидроцилиндр 61, соединенный с отводным устройством 62. На поршневом штоке гидроцилиндра неподвижно закреплена отводящая призма 63 для отвода готовых деталей в отводной желоб 64, расположенный диаметрально напротив нее в основании 28.

Пуансон 4 установлен на опоры в плите 3 посредством второго подпятника 65. В канавке на плите 3 подвижно установлена вторая фрикционная шайба 66, прижимаемая пружинами 67 к неподвижному зубчатому колесу 68, неподвижно установленному посредством шпонки 69 и прижатому гайкой

70к пуансону 4. В плите 3 подвижно установлена вторая направляющая зубчатая рейка 71 третьего ориентирующего устройства 72, которая прижата вторым фрикционом 73, упирающимся в опорную пружину 74. Второй фрикцион 73 подвижно закреплен в элементе 75, неподвижно устновлен- ном на плите 3. Опорная пружинд 74 соединена с третьим регулирующим винтом 76 и стопорной гайкой 77. Регулирующий винт 76 законтрен относительно плиты 3.

Вторая направляющая зубчатая рейка

71шарнирно прикреплена к поршневому штоку 78 шестого горизонтального гидроцилиндра 79, В. плите 3 установлен четвертый регулирующий винт 80 с контргайкой 81.

Пакетирующее устройство 16 содержит вертикальный гидроцилиндр 82, неподвижно прикрепленный к кронштейну 10. К его поршневому штоку присоединена сменная оправка 83, К механической руке 23 неподвижно прикреплен прижимной гидроцилиндр с поршнем 84, снабженный ориентирующим наконечником 26.

Рабочий инструмент 56 состоит из дисковых деформирующих элементов 85, -неподвижно установленных и уплотненных в бандаже 86, Они снабжены радиальными канавками 87, расположенными со стороны

их торцовых поверхностей, и связанными с полостью высокого давлений гидроцилиндра 52 высокого давления. Дисковые деформирующие элементы 85 выполнены с рабочим профилем, эквивалентным профилю обрабатываемых зубчатых колес, и скошены под углом ai 2-12°, оформляющим заходную часть 88. и углом а а 3-15°. оформляющим выходную часть 89. Между этими частями расположена калибрующая часть 90. которая имеет величину 0.5-5 мм. В другом вариантном выполнении рабо- чего инструмента дисковые деформирующие элементы 85 выполнены с гладкими торцами, а радиальные канавки 87 оформлены в прокладочных шайбах 91. расположенных между дисковыми деформирующими элементами 85.

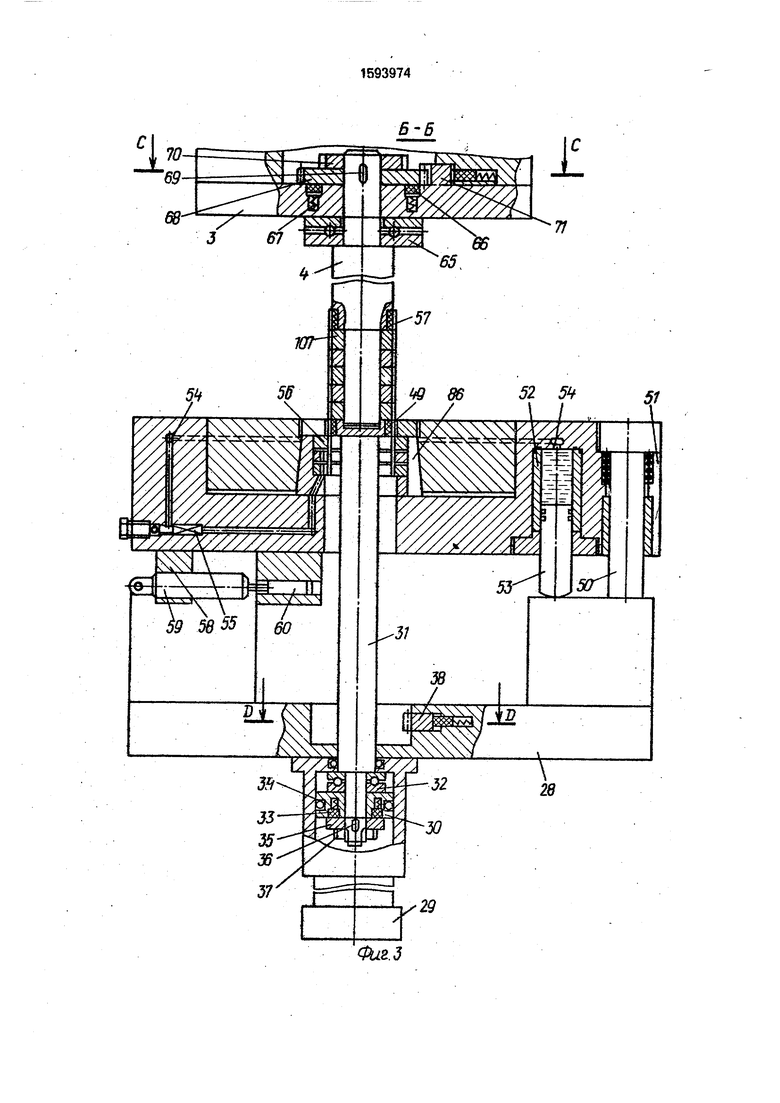

Устройство 8 для гидропластической обработки (фиг. 9) состоит из нижней плиты 92, в которой оформлено центральное цилиндрическое отверстие. В последнем размещен выходной зубчатый венец 93. Нижняя плита 92 неподвижно установлена и соосна рабочему Столу 7 пресса на подложенном центрирующем фланце 94. Посредством направляющих колонн 95 и направляющих втулок 96 нижняя плита 92 соединена с верхней плитой 97, в которой установлен входной .зубчатый венец 98- Упомянутые зубчатые венцы 93 и 98 имеют внутренние зубья. Между входным 98 и выходным 93 зубчатыми венцами устанавливается обрабатываемое зубчатое колесо. В случаях, ес- ли обрабатываемое зубчатое колесо тонкостенное и недостаточно прочное, его вставляют в толстостенную цилиндрическую втулку 99. установленную в направляющих втулках 96.

К подвижному суппорту 2 пресса неподвижно прикреплен корпус 100 гидроцилиндра 52 высокого давления, в котором расположена основная часть силового пор- щня 101. К нижней части силового поршня 101 соосно и неподвижно присоединен направляющий цилиндрический- корпус 102. охватывающий 100. К нижней торцовой части силового поршня 101 соосно присоединен пуансон 4. В своей средней части силовой поршень 101 выполнен с цилиндрической внешней поверхностью, диаметр которой меньше диаметра цилиндрической внешней поверхности его основной части. Вдоль части ее длины эта средняя часть силового поршня 101 подвижно охвачена центральным отверстием составного фланца 103, состоящего из двух половин и прикрепленного к нижнему торцу корпуса 100

гидроцилиндра 62 высокого давления. В корпусе 100 выполнена входная канавка, снабженная обратным клапаном 104 и соединенная с гидроагрегатом (не показан). Си- ловой поршень 101 и пуансон 4 также снабжены канавкой, на которой в силовом поршне 101 последовательно установлены регулирующий дроссель 105 и дроссель 106 высокого давления.

0 К нижней торцовой части пуансона 4 присоединена оправка 5, в нижнем конце которой установлены дисковые деформирующие элементы 85. Профили зубьев элементов 85 аксиально совпадают и эти зубья 5 направлены во впадины зубьев обрабатываемого колеса 107. входного зубчатого венца 98 и выходного зубчатого венца 93. В оправке 5 выполнена глухая осевая канавка, которая соединена с радиальными канавками 87 0 пакета дисковых деформирующих элементов 85.

Автомат работает следующим образом. По рольгангу 12 непрерывно зубчатые колеса поступают друг за другом до пружин- 5 ного упора 13. Посредством поршневого штока первого горизонтального гидроцилиндра 15 зубчатое колесо 107 направляется к позиции пакетирования, причем оно принудительно поворачивается зубчатой 30 рейкой первого ориентирующего устройства 14, проходя в желоб, образованный пружинным упором 13 и зубчатой рейкой. При открытом захвате 25 зубчатое колесо 107 поднимается поршневым штоком верти- 35 кального гидроцилиидра 82 и сменной оправкой 83 и попадает в захват 25. причем впадина его зуба направляется до ориентирующего наконечника 26. Захват 25 зажимается поршнями третьего горизонтального 40 гидроцилиндра 24. Поршневой шток вертикального гидроцилиндра 82 возвращается в крайнее нижнее положение, а поршень первого горизонтального гидроцилиндра 15 подает для пакетирования новое ориенти- 45 рованное зубчатое колесо. Выключается третий горизонтальный гидроцилиидр 24 и захват 25 открывается под действием пружин 27. Следует движение вверх поршневого штока вертикального гидроцилиндра 82, 50 причем новое зубчатое колесо 107 поднимает переднее и оба попадают между захватом 25 с ориентированным наконечником 26.Третий горизонтальный гидроцилйндр 24 включается и захват 25 прижимает ниж- 55 нее зубчатое колесо 107. а поршневой шток вертикального гидроцилиндра 82 возвращается в крайнее нижнее положение.Следуют анологично описанные циклические движения, осуществляемые последовательно поршнем первого горизонтального гидроци- линдра 15 и пакетирующим устройством 16.причем после каждого цикла в захват 25 попадает новое зубчатое колесо 107. Число циклов определяется счетчиком циклов, который предварительно настраивают на число, соответствующее необходимому числу зубчатых колес 107. которые необходимо пакетировать в захвате 25. Готовый пакет переносится манипулятором 17 в зону устройства 8 гидропластической обработки, описывая Г-образную траекторию.

Поршневой шток 31 подпорного гидроцилиндра 29 находится в крайнем верхнем положении, причем верхний торец нижнего упругого зубчатого колеса 49 лежит на уровне верхнего торца на верхней плите 51. П|эи- водится в движение подвижный суппорт 2 вниз и олравка 5 устанавливается в отверстии пакета зубчатых колес 107, причем подвижный суппорт 2 останавливается перед контактом нижнего торца верхнего упругого зубчатого колеса 57 с пакетом зубчатых колес 107. Захват 25 открывается, а поршень 84 прижимного гидроцилиндра передвигает наконечник 26 во впадину зуба пакета зубчатых колес 107 и верхнего упругого зубчатого колеса 57 для точной ориентации относительно рабочего инструмента 56. Следует движение вниз подвижного суппорта 2, пакет зубчатых колес 107 входит в рабочий инструмент 56. причем Нижнее упругое зубчатое колесо 49 закрывает деформационное пространство и предотвращает вытекание смазывающей жидкости, поступающей под высоким давлением, созданным в гидроцилиндрах 52 высокого давпеният1од действием усилия деформирования. Одновременно с подвижным суппортом 2 передвигается вниз и поршневой шток 31 подпорного гидроцилиндра 29. В крайнем нижнем положении подвижного суппорта 2 пакет зубчатых колес попадает на верхний торец основания 28, а нижнее упругое зубчатое колесо 49 входит в отверстие основания 28, причем его верхний торец выравнивается с верхним торцом основания 28.

Съемные захваты 60 приводятся в движение вперед сьемными гидроцилиндрами 59 съемочного устройства и ззжимают самое верхнее зубчатое колесо из пакета. Следует движение вверх подвижного суппорта 2, причем оправка 5 вместе с верхним упругим зубчатым колесом 57 проходит обратно через рабочий инструмент 56 и останавливается в крайнем верхнем положении. Съемные гидроцилиндры 59 освобождают самое BepixHee зубчатое колесо 107 посредством возврата назад съемных захватов 60, пятый гори нтальный гидроцилиндр 61 передвигает посредством призмы 63 пакет зубчатых колес в отводной желоб 64 и снова

возвращает отводную призму 63 в крайнее заднее положение. Одновременно с началом обработки манипулятор 17 возвращается по Г-образной траектории, захват 25 становится а исходное положение, осущест;

0 вляется пакетирование нового пакета зубчатых колес 107 во время обработки, чем достигается максимальное совмещение рабочих и вспомогательных движений. После перехода пакета зубчатых колес 107 через

5 рабочий инструмент 56 устраняется действие усилия деформирования, в результате чего подаваемая внешним гидроагрегатом смазывающая жидкостъ заполняет гидроцилиндры 52 высокого давления и поднимает

0 вверх верхнюю плиту 51 до исходного положения, ограниченного направляющими колоннами 50.

Данный принцип работы автомата действителен при обработке цилиндрических

5 зубчатых колес с прямыми зубьями.

Для обработки цилиндрических зубчатых колес с винтовыми зубьями рассмотренный автоматический цикл такой же, причем лезвие наконечника 26 имеет винтообраз0 ную форму. При движении подвижного суппорта 2 вниз осуществляется обработка, причем зубья пакета зубчатых колес 107 направляются впадинами зубьев рабочего инструмента 56, пуансон 4 и поршневой шток

5 31 вращаются свободно вокруг своей общей оси. При этом направляющие зубчатые рейки 39 и 71 находятся в крайнем заднем положении, а направляющая зубчатая рейка 71 отведена от неподвижного зубчатого ко0 леса 68. После выхода верхнего торца верхнего упругого зубчатого колеса 57 из нижнего торца рабочего инструмента 56 прекращается вращательное движение пуансона 4 и поршневого Штока 31 до тех пор,

5 пока пакет зубчатых колес 107 остановится на верхнем торце основания 28, а нижнее упругое зубчатое колесо 49 попадйет в отверстие основания 28. Следует движение подвижного суппорта 2 вверх, причем верх0 нее упругое зубчатое колесо 57 проходит через рабочий инструмент 56, а после выхода из него подвижный суппорт 2 становится в крайнее верхнее положение. Следует движение вперед первой направляющей зубча5 той рейКи 39 поршневым IUTOKOM 45 четвертого горизонтального гидроцилиндра 46, причем первая направляющая зубчатая рейкэ 39 поворачивает нижнее упругое зубчатое колесо 49 таким образом, что последнее ориентируется относительно впадины

уба рабочего инструмента 56. Вторая наравляющая зубчатая рейка 71 приводится движение шестым горизонтальным гидроилиндром 79 посредством поршневого штока 78. причем функции четвертого регуирующего винта 80 с контргайкой 81. а акже фрикциона 73 с опорной пружиной 4, регулирующего винта 76 и второй контрайки 77 аналогичны описанным. После включения рабочего хода пуансона 4 и вхоа пакета зубчатых колес 107 в рабочий интрумент 56 осуществляется возврат второй направляющей зубчатой рейки 71.в крайнее заднее положение, причем она выходит из зацепления с неподвижным зубчатым колесом 68.

После установки поршневого штока 31 в крайнее верхнее положение осуществляется возврат первой направляющей зубчатой рейки 39 в крайнее заднее положение. Когда обрабатываются цилиндрические зубчатые колеса с внутренними зубьями об- рабатываемое зубчатое колесо ставится в толстостенную цилиндрическую втулку 99 соосно входному зубчатому венцу 98 и выходному зубчатому венцу 93. Зубья обраба- ты ваемого зубчатого колеса ориентируются до их аксиального совпадения с зубьями входного зубчатого венца 98 и выходного зубчатого венца 93. Дальше обработка осуществляется аналогичным образом, как и обработка цилиндрических зубчатых колес с внешними зубьями.

Признано изобретением по результатам зкспертизы. осуществленной Ведомством по изобретательству Народной Республики Болгарии.

сЬормула изобретения 1. Автомат для гидропластической обработки цилиндрических зубчатых колес, состоящий из вертикального гидравлического пресса с колоннами, к рабочему столу которого прикреппено устройство для гидропластической обработки, включающее рабочий инструмент и гидроцилиндр высокого дав лёния, жестко связанный с основанием и прикрепленный к подвижному.суппорту пуансон , отличающийся тем, что пуансон 4 установлен на опоры в плите 3, неподвижно закрепленной на подвижном суппорте 2, а к двум колоннам вертикального гидравлического пресса посредством хомутиков 11 неподвижно установлен кронштейн 10. на котором смонтировано загрузочное устрой ство. включающее рольгднг 12. соединенный с первым ориентируюи пк устройством 14 и пакетирующим устройством 16i соединенным с манипулятором 17 посредством механической руки 23. неподвижно прикрепленной к нему, а к основанию 28 устройства для гидропластической обработки прикреплены подпорный гидроцилиндр 29 и отводное устройство 62, соединенное с желобом 64 для отвода готовых деталей,

причем упомянутый гидроцилиндр 29 установлен соосно рабочему инструменту устройства для гидропластической обработки, к верхней плите 51 устройства для гидропластической обработки прикреплены два

0 сьемных устройства 58. а на его основании 28 установлено второе,ориентирующее устройство 38, при этом на плите 3, закрепленной на подвижном суппорте 2, установлено третье ориентирующее устройство 72.

5 2. Автомат поп. 1, отличающий- с я тем, что рольганг 12 загрузочного устройства неподвижно прикреплен к кронштейну 10, а первое ориентирующее устройство 14 соединено с ним посредством

0 зубчатой рейки и пружинного упора 13, которые установлены с образованием желоба, причём первое ориектирующее устройство 14 неподвижно прикреплено к кронштейну 10 вместе с первым горизонтальным гидро5 цилиндром 15.

3.Автомат по ri. 1, отличающий- с я тем. что пакетирующее устройство 16 включает вертикальный гидроцилиндр 82, прикрепленный неподвижно к кронштейну

0 10,. а на его поршневом штоке установлена сменная оправка 83.

4.Автомат по п. 1, отличающий- с я тем, что на механической руке 23 шар- нирно установлен на опорах захват 25, сое5 диненный с корпусом механической руки 23, к которому неподвижно прикреплен горизонтальный гидроцилиндр 24, причем к механической руке 23 неподвижно прикреплен прижимной гидроцилиндр с поршнем

0 84, с которым соединен ориентирующий наконечник 26.

5.Автомат по П.1, отличающий - с я тем,, что на кронштейне 10 неподвижно закреплены шесть вертикальных направля5 ющих скалок 18, причем на двух из них подвижно установлен ползун 19, а к верхней части направляющих скалок 18 прикреплена плита с гидроцилиндром 29. в ползуне 19 подвижно установлены две горизонтальные

0 скал1си21, на правых концах которых неподвижно зацеплена несущая плита манипулятора, а на левых концах неподвижно установлена вторая несущая плита, к кото- роЛ неподвижно прикреплен второй гори5 зонтальный гидроцилмндр22.

6.Автомат по п. 1. о т л и ч а ю Щ и, и - с я тем, что пуансон 4 установлен на опорах в плите 3 подвижного суппорта 2 посредством второго подпятника 65, а к верхней части пуансона 4 неподвижно прикреплено

зубчатое колесо 68, причем в кольцевой канавке на упомянутой плите 3 подвижно расположена фрикционная шайба 66, соединенная с неподвижным зубчатым колесом 68 посредством пружин 67.

7.Автомат по п. 1, о т л и ч а ю щ и и - с я тем, что к поршню 30 подпорного гидроцилиндра 29 прикреплена на опорах посредством шпонки 36 и гайки 37 шайба 35,

а в кольцевой канавке на поршне 30 уста- новлена фрикционная шайба 33, прижатая к упомянутой шайбе 35 посредством вертикальных пружин 34, при этом в передней части поршневого штока установлено нижнее упругое зубчатое колесо 49.

8.Автомат по п. 1, отличающий- с я тем, что в основании 28 устройства для гидропластической обработки подвижно установлена первая направляющая зубчатая рейка 39 второго ориентирующего устройст- ва 38 и к ней шарнирно прикреплен своим поршневым штоком 45 четвертый горизонтальный гидроцилиндр 46, а к упомянутому основанию 28 неподвижно прикреплен первый элемент 42, в котором подвижно закреп- лен первый фрикцион 40, контактирующий с первой пружиной 41, соединенной с первым регулирующим винтом 43 и первой стопорной гайкой 44, причем второй регулирующий винт

47 законтрен относительно упомянутого ос- нования 28.

9.Автомат по п. 1, отличающий- с я тем, что в плите 3, неподвижно прикрепленной к подвижному суппорту 2, подвижно установлена вторая направляющая зубча- тая рейка 71 третьего ориентирующего устройства 72, к которой шарнирно прикреплен посредством своего поршневого штока 78 шестой горизонтальный гидроцилиндр 79, а к упомянутой плите 3 неподвижно прикреплен второй элемент 75.

в котором подвижно закреплен второй фрикцион 73, контактирующий с опорной пружиной 74, соединенной с третьим р(эгу- лирующим винтом 7Ь и второй стопорной гайкой 77, причем третий регулирующий винт 76 законтрен относительно упомянутой плиты 3.

10.Автомат поп, 1. отличаю щи и - с я тем, что к основанию 28 устройства для гидропластической обработки неподвижно прикреплен пятый горизонтальный гидроцилиндр 61, соединенный с отводным устройством, к поршневому штоку которого неподвижно прикреплена отводящая призма 63, а отводной желоб неподвижно установлен на осно вании 28 диаметрально противоположно ей.

11.Автомат поп. 1, отличающий- с я тем, что оба съемных устройства снабжены съемными захватами.

12.Автомат по п. 1,отличающий- с я тем, что рабочий инструмент 56 состоит из пакета дисковых деформирующих элементов 85, неподвижно установленных и уплотненных в бандаже 86, снабженных радиальными канавками 87, расположенными со стороны их торцовых поверхностей и соединенными с полостью высокого давле- ния гидроцилиндра высокого давления 52, причем дисковые деформирующие элементы 85 выполнены с рабочим профилем, соответствующим профилю обрабатываемых зубчатых колес, и скошены под углом а - 2-12°, оформляющим заходную часть 88, и углом «2 3-15. оформляющим выходную часть 89, а между этими частями расположена калибрующая часть 90 высотой 0,5-5 мм.

13.Автомат по п. 1, отличающий- с я тем, что дисковые деформирующие элементы 85 выполнены с гладкими торцами, а радиальные канавки 87 образованы в прокладочных шайбах 91, расположенных между дисковыми деформирующими элементами 85.

14.Автомат по п. 1. отличаю щий- с я тем. что устройство для гидроп астиче- ской обработки 8 снабжено выходным 93 и входным 98 зубчатыми венцами, которые соответственно установлены в его нижней 92 и верхней 97 плитах, причем между ними расположена толстостенная цилиндрическая втулка 99 под обрабатываемые зубчатые колеса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для гидропластической обработки трубчатых изделий | 1983 |

|

SU1335484A1 |

| Автомат для обмотки роторов электрических машин | 1972 |

|

SU540582A3 |

| Многооперационный станок | 1984 |

|

SU1212753A1 |

| Литьевая машина | 1984 |

|

SU1206118A1 |

| Стан для накатки зубчатых колес | 1979 |

|

SU856635A1 |

| Гидровинтовой пресс-молот | 1980 |

|

SU1022774A2 |

| Автомат для сборки пластинчатых магнитопроводов электрических машин | 1981 |

|

SU991553A1 |

| Автомат для сборки дисковых цоколей стартеров | 1973 |

|

SU482829A1 |

| АВТОМАТ ДЛЯ ПРОБИВКИ ОТВЕРСТИЙ В ИЛАСТИНАХ И СБОРКИ ИХ СО СТЕРЖНЯМИ В ПАКЕТ | 1972 |

|

SU427765A1 |

| Роторная машина | 1988 |

|

SU1537474A1 |

Изобретение относится к обработке металлов давлением, а именно к конструкциям устройств для гидропластической обработки цилиндрических зубчатых колес. Агрегат для гидропластической обработки цилиндрических зубчатых колес содержит вертикальный гидравлический пресс со смонтированным на его столе устройством для гидропластической обработки, имеющим рабочий инструмент. Агрегат снабжен пакетирующим устройством для формирования стопы зубчатых колес, подлежащих обработке, манипулятором, отводным устройством, желобом для отвода готовых деталей, а также ориентирующими устройствами, посредством которых производится ориентирование зубчатых колес. Привод перемещения указанных устройств осуществляется от гидроцилиндров. Пуансон установлен на опорах в плите подвижного суппорта посредством подпятника. Агрегат оснащен съемными устройствами с захватами. Рабочий инструмент выполнен в виде пакета дисковых деформирующих элементов, неподвижно установленных в бандаже и снабженных радиальными канавками, связанными с полостью высокого давления гидроцилиндра высокого давления. Радиальные канавки могут быть образованы в прокладочных шайбах, расположенных между дисковыми деформирующими элементами. Каждый из последних имеет заходную наклонную часть, расположенную под углом 2-12° и выходную часть под углом 3-15°. Между этими частями расположена калибрующая часть высотой 0,5-5 мм. Обработка зубчатых колес производится путем их подачи и проталкивания поочередно через дисковые деформирующие элементы. Пакетирование зубчатых колес производится во время процесса обработки, чем достигается максимальное совмещение рабочих и вспомогательных движений исполнительных механизмов отдельных функциональных устройств. 13 з.п.ф-лы, 9 ил.

Т ILi ь

6 Б

Фиг.д

Фигб

Фиг.

Фиг.8

Редактор А.Мотыль

Составитель А,Быстрое

Техред М.Моргентал. Корректор О.Кравцова

1593974

Фиг. 9

Авторы

Даты

1990-09-23—Публикация

1985-04-26—Подача