Изобретение относится к производству строительных материалов, в частности к производству извести из карбонатных пород.

Цель изобретения - увеличение выхода готовой высококачественной конвертерной тонкодисперсной извести.

Сущность способа заключается в следующем.

Перед обжигом известняк подвергают предварительной подготовке, например, во вращающемся барабане с целью устранения поверхностных глинистых примазок и скалывания острьк граней о В процессе обжига известняка в печи кипящего слоя производят 1000 т/сут кусковой извести крупностью 1-30 мм и содержанием окиси кальция не ниже 92%. После охлаждения кусковой извести улавливают в циклоне 90 т/сут пылевидной извести

с высоким содержанием окиси кальция (95% и более), при обжиге чистых известняков с незначительным содержанием примесей - до .98%. Пылевидная известь - тонкодисперсная: массовое содержание частиц крупностью менее 700 мкм 100% В системе газоочистки улавливают 180 т/сут пылевидной извести с содержанием окиси кальция 85-87%, удовлетворительного гранулометрического состава - массовое содержание частиц более 700 мкм 1%.

Относительно высокое качество (85-87% СаО) уловленной в системе газоочистки пылевидной извести достигается только при предварительной подготовке к обжигу При подготовке известняка в режиме плотного слоя возможно достижение более высокого качества уловленной пыли, так как истирание и пылевынос извест

СО

о со

няка (в зонах подогрева) в таком режиме значительно ниже, чем в режиме кипя1дего слоя.

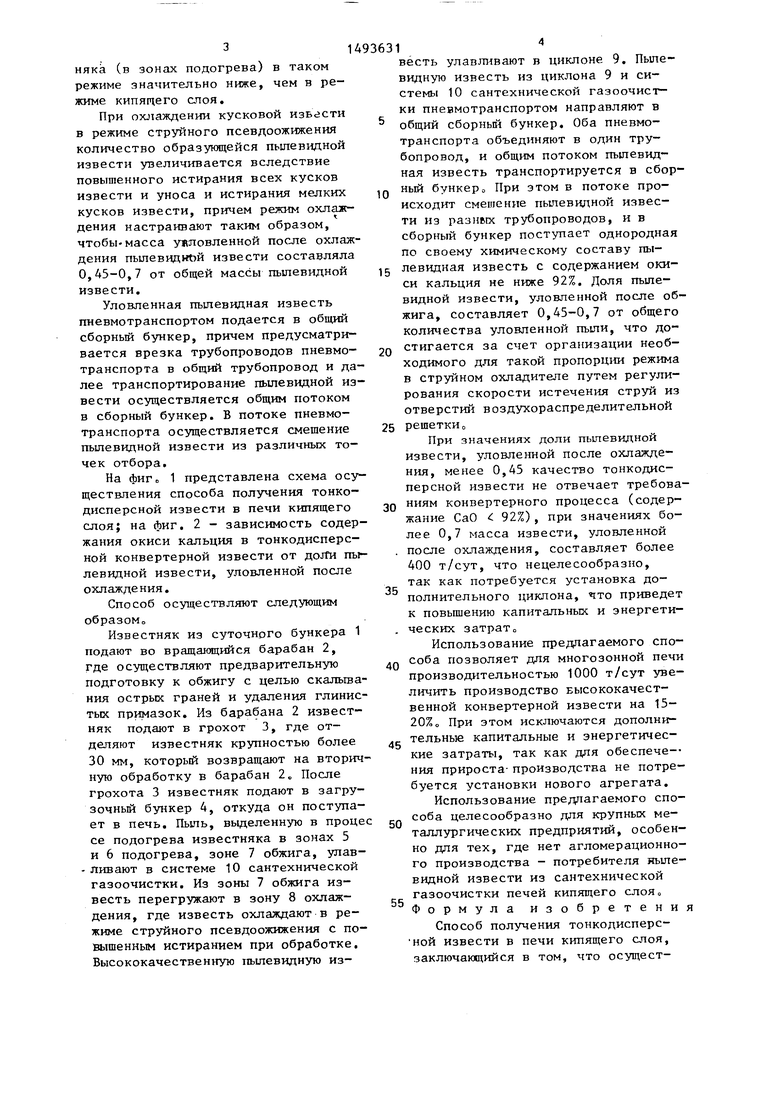

При охлаждении кусковой изьести в режиме струйного псевдоожижения количество образующейся пылевидной извести увеличивается вследствие повышенного истирания всех кусков извести и уноса и истирания мелких кусков извести, причем режим охлаждения настраивают таким образом, чтобы-масса условленной после охлаждения пылевид Л)й извести составляла 0,45-0,7 от общей массы пылевидной извести.

Уловленная пылевидная известь пневмотранспортом подается в общий сборный бункер, причем предусматривается врезка трубопроводов пневмотранспорта в общий трубопровод и далее транспортирование пылевидной извести осуществляется общим потоком в сборный бункер. В потоке пневмотранспорта осуществляется смешение пылевидной извести из различных точек отбора.

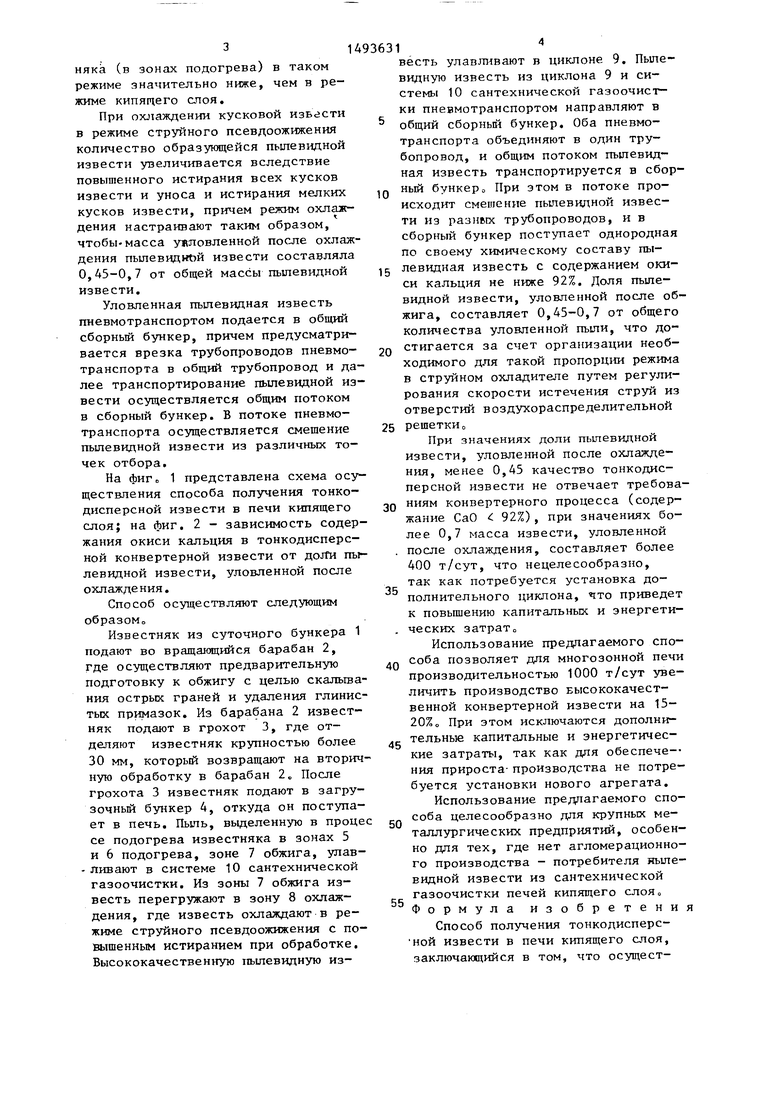

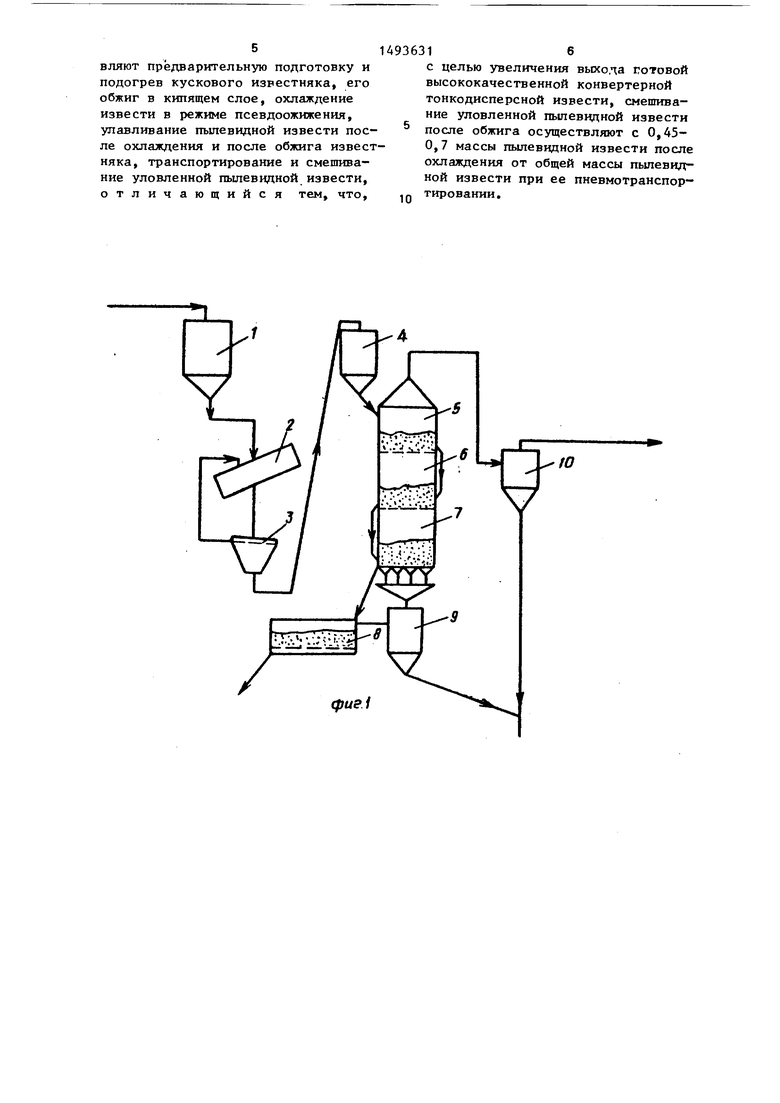

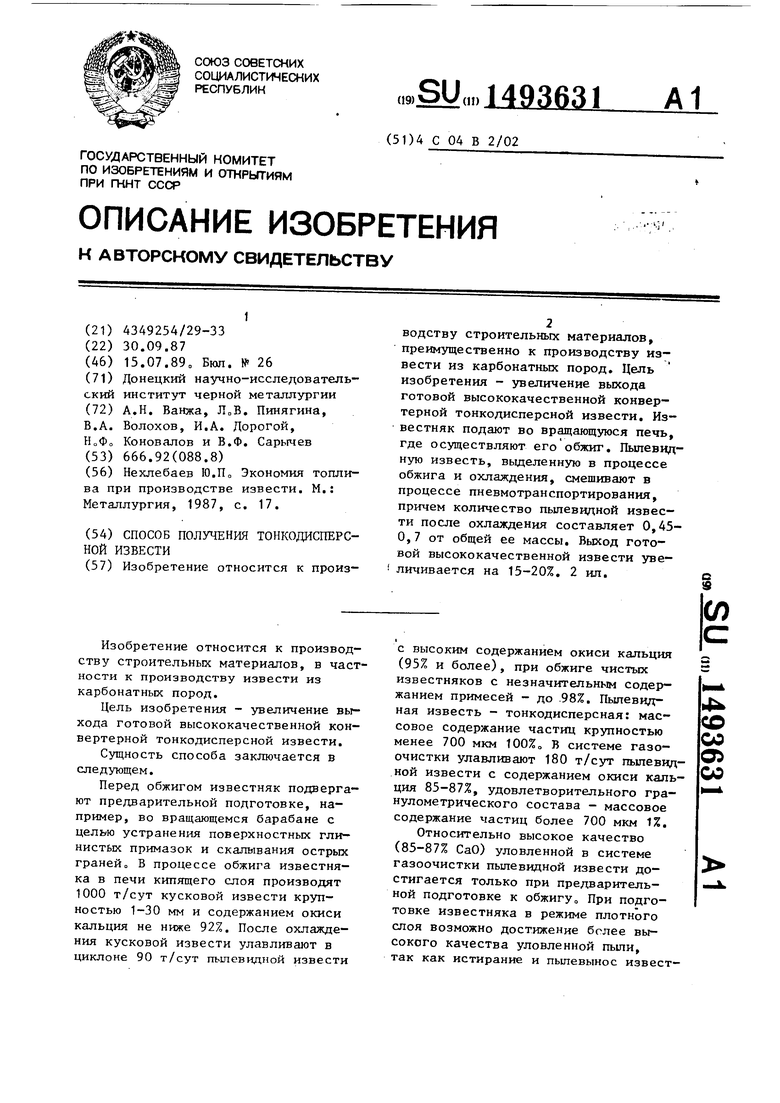

На фиг„ 1 представлена схема осуществления способа получения тонкодисперсной извести в печи кипящего слоя; на фиг, 2 - зависимость содержания окиси кальция в тонкодисперсной конвертерной извести от доЛ пылевидной извести, уловленной после охлаждения.

Способ осуществляют следующим образоМо

Известняк из суточного бункера 1 подают во вращанлцийся барабан 2, где осуществляют предварительную подготовку к обжигу с целью скальша ния острых граней и удаления глинис тьк примазок. Из барабана 2 известняк подают в грохот 3, где отделяют известняк крупностью более 30 мм, который возвращают на вторичную обработку в барабан 2. После грохота 3 известняк подают в загру- зочньй бункер 4, откуда он поступает в печь. Пыль, выделенную в проце се подогрева известняка в зонах 5 и 6 подогрева, зоне 7 обжига, улав- - ливают Б системе 10 сантехнической газоочистки. Из зоны 7 обжига известь перегружают в зону 8 охлаждения, где известь охлаждают в режиме струйного псевдоожижения с повышенным истиранием при обработке. Высококачественную пылевидную из

5

5

0

5

0

5

0

5

весть улавливают в циклоне 9. Пылевидную известь из циклона 9 и системы 10 сантехнической газоочистки пневмотранспортом направляют в общий сборньпЧ бункер. Оба пневмотранспорта объединяют в один трубопровод, и общим потоком пылевидная известь транспортируется в сборный бункер о При этом в потоке происходит смешение пылевидной извести из разных трубопроводов, и в сборный бункер поступает однородная по своему химическому составу пылевидная известь с содержанием окиси кальция не ниже 92%. Доля пылевидной извести, уловленной после обжига, составляет 0,45-0,7 от общего количества уловленно пыли, что достигается за счет организации необходимого для такой пропорции режима в охладителе путем регулирования скорости истечения струй из отверстий воздухораспределительной решетки о

При значениях доли пылевидной извести, уловленной после охлаждения, менее 0,45 качество тонкодисперсной извести не отвечает требованиям конвертерного процесса (содержание СаО 92%), при значениях более 0,7 масса извести, уловленной после охлаждения, составляет более 400 т/сут, что нецелесообразно, так как потребуется установка дополнительного циклона, что приведет к повьш ению капитальных и энергетических затрат

Использование предлагаемого способа позволяет для многозонной печи производительностью 1000 т/сут увеличить производство высококачественной конвертерной извести на 15- 20%о При этом исключаются дополнительные капитальные и энергетические затраты, так как для обеспече-- ния прироста- производства не потребуется установки нового агрегата.

Использование предлагаемого способа целесообразно для крупных металлургических предприятий, особенно для тех, где нет агломерационного производства - потребителя ныле- видной извести из сантехнической газоочистки печей кипящего слоя Формула изобретения

Способ получения тонкодисперсной извести в печи кипящего слоя,

заключающийся в том, что осущестБ

вляют предварительную подготовку и подогрев кускового известняка, его обжиг в кипящем слое, охлаждение извести в режиме псевдоожижения, улавливание пылевидной извести после охлаждения и после обжига известняка, транспортирование и смешивание уловленной пылевидной извести, отличающийся тем, что.

93631б

с целью увеличения выхода готовой высококачественной конвертерной тонкодисперсной извести, смешивание уловленной пылевидной извести после обжига осуществляют с О,45- 0,7 массы пылевидной извести после охлаждения от общей массы пылевидной извести при ее пневмотранспор- .д тировании.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения конвертерной извести | 1988 |

|

SU1505902A1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЗИРОВАННОЙ КАЛЬЦИЕВОЙ ИЗВЕСТИ | 2004 |

|

RU2261282C1 |

| Способ подготовки @ -содержащей добавки в шихту окомкования и устройство для его осуществления | 1983 |

|

SU1120026A1 |

| Способ получения высокоактивной тонкодисперсной извести в многозонной печи кипящего слоя | 1981 |

|

SU1048283A1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| Способ выплавки стали из фосфористого чугуна в конвертере | 1989 |

|

SU1632981A1 |

| РЕШЕТКА-ГАЗОРАСПРЕДЕЛИТЕЛЬ ПЕЧИ КИПЯЩЕГО СЛОЯ ДЛЯ ОБЖИГА ИЗВЕСТНЯКА | 2005 |

|

RU2310146C2 |

| ЛИНИЯ ДЛЯ ПОДГОТОВКИ МАТЕРИАЛА МЕТАЛЛУРГИЧЕСКОЙ ШИХТЫ | 2006 |

|

RU2333264C2 |

| Способ производства извести | 1985 |

|

SU1239109A1 |

| СПОСОБ ОБЖИГА ПОЛИДИСПЕРСНОГО КАРБОНАТНОГО МАГНЕЗИАЛЬНОГО СЫРЬЯ | 2004 |

|

RU2266875C2 |

Изобретение относится к производству строительных материалов, преимущественно к производству извести из карбонатных пород. Цель изобретения - увеличение выхода готовой высококачественной конвертерной тонкодисперсной извести. Известняк подают во вращающуюся печь, где осущестляют его обжиг. Пылевидную известь, выделенную в процессе обжига и охлаждения, смешивают в процессе пневмотранспортирования, причем количество пылевидной извести после охлаждения составляет 0,45-0,7 массы пылевидной извести от общей ее массы. Выход готовой высококачественной извести увеличивается на 15-20 %. 2 ил.

«is

.5

§fe§5§SS;55§§SfegS

| Нехлебаев Ю.По Экономия топлива при производстве извести | |||

| М.: Металлургия, 1987, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1989-07-15—Публикация

1987-09-30—Подача