1239f09

Изобретение относится к подготопке сырья для черной металлургии, а именно к производству металлургической извести в шахтных печах.

Целью изобретения является позы- 5 шение качества извести.

Подача в зону горения в процессе получения продуктов сгорания пылевидной добавки с окислами желеаа и последующая транспортировка этих 0 окислов с продуктами, сгорания в слой обй игаемого известняка стала возможной благодаря зависимости повышения качества извести путем увеличения ее степени обжига и активности от 5 Количества окислов железа в пьши и количества пыли, подаваемой .в продукты сгорания. При этом подача пылевидной добавки именно в зону горения топлива, где продукты сгорания 20 имеют наиболее высокую температуру обеспечивает термическое диспергирование пьши которое способствует равномерному насыщению потока про- дуктов сгорания окислами железа. 25

Пылевидные окислы железа в процессе облшга, попадая на куски известняка, вступают с ними в контакт и образуют на поверхности кусков пленку из легкоплавких соединений 30 в виде ферритов кальция, которые путем налипания к ним способствуют дальнейшем накоплению пылевидных окислов и увеличению толщины их поверхностного слоя на обж 1гаемых jc кусках.

Окислы железа, покрывающие по- верхнос ть кусков известняка, предохраняют поверхностные слои кусков от быстрого нагрева и пережега, ,ig поддерживают и обеспечивают высокую газопроницаемость поверхности кус- .ков, обеспечивая беспрепятственное удаление газообразных продуктов реакции разложения. При полидисперс- 45 ном составе обжигаемого известняка поверхностный слой окисл ов желе- i за предохраняет также от пережега . мелкие частицы. Все это способству- .ет уменьшению образования твердо- JQ обо/кженной малоактивной извести и повышению средней степени обжига голыиз ко ме вы по п.:: ра по фе бо ли на из ва ни пы ме ны

бо ле ве ни ка це не яз н ы ме ко ни их ки пр ни

ид ку ни ет мя да ле то ни

ле

то ре ра сг ки сл ку пр ны ка

тового продукта. (

Суммарное количество окислов железа в пьиш, подаваемой в зону горения, должно составлять 22 - 81 мас.%-от массы пыли. Эти пределы, установленные на основании исi

лыта.кий, соответствуют качественным изменениям получаемой извести. При концентрации окислов железа в пыли менее 22% способность пыли образовывать легкоплавкие соединения на поверхности кусков известняка резко п.::.дает. Интенсивному и равномерно рассредото 1енному образованию на поверхности легкоплавких ферритов кальция мешает присутствие большого количества балласта в пыли. В результате период наведения на поверхности известняка пленки из легкоп-павких соединений затягивается, тормозится также образование защитного поверхностного слоя пыли, предохраняющего от пережога мелкие .частицы известняка и наружные слои-крупных кусков.

При концентрации окислов железа более 81% интенсивность образования легкоплавких соединений чрезмерно велика, что приводит к проникновению реакции образования ферритов кальция вглубь куска. При этом процесс образования легкоплавких соеди нений на поверхности кусков носит язвенный характер с преимуществен- н ым появлением очагов процесса в- местах поверхностного контакта кусков слоя. Все это приводит к слипанию кускоБ обжигаемого известняка, их деформации и нарушению газодинамки слоя, сопровождающейся перерас- пределением потоков продуктов сгорания 3 слое.

В pe3yj:bTaTe обжиг известняка идет неравномерно. В местах слипания кусков, куда продуктов сгорания проникает недостоточно, известняк остается с большим недопалом. В то время, как в других местах, где наблюдается особенно интенсивное поступление продуктов сгорания, имеет место переобжиг известняка с образованием твердообоясженного продукта.

Пределы количества подаваемой пылевидной добавки 25-265 г/м продук

тон сгорания также устанавливают в результате испытания способа. При расходе пыли менее 25 г/м продуктов сгорания скорость образования пленки КЗ легкоплавких соединений и слоя окислов железа на поверхности кусков известняка недостаточна для предохранения наружных слоев крупных кусков и мелких частиц известняка от пережега. При расходе пыли

более 265 г/м продуктов сгорания наблюдается выпадение пыли в газоходах, а также скопление ее большего количества в первых по ходу продуктов сгорания участках слоя обжи- гаемого известнякаjчто приводит к сщественному нарушению его газодинамики. Большое скопление пыли меяоду кусками в пустотах слоя также способствует слипанию кусков которое ведет к дополнительному нарушению газодинамики слоя и затрудняет операцию выгрузки готового продукта из печи. Кроме того, накопление пыли в пустотах и слипание кусков резко по вышает тепловое сопротивление слоя и затрудняет его прогрев. В результате процесс диссоциации известняка протекает медленно, а средняя степень обжига готового продукта су- щественно снижается.

Способ осуществляют следующим образом.

В экспериментальную шахтную печь реакционнь м объемом 0,0375 м за- гружают 53 кг,известняка с размером кусков 20 - 80 мм. Обжиг производят предварительно полученными в выносной топочной камере продуктами сгорания природного газа, которые по- дают в слой известняка с температурой 1260 с. Расход природного газа 4,5 м, ч.

В качестве источников пылевидных окислов железа, подаваемых в зону горения топлива, используют конвертерную пыпь, суммарное количество окислов железа FeO + в которой составляет 84%. Варьиройание ,суммарным количеством окислов желез

„

В ПЫЛИ, подаваемой в зону горения, достигается путем смешивания конвертерной пыли с пылевидной известью. Возможны также добавки к пылевидным окислам железа и других веществ S пылевидном состоянии (например, минералы или продукты их обработки), подача которых в слой обжигаемого известняка обеспечивает высокое качество получаемой металлургической извести.

Гранулометрические составы конвертерной и известковой пыли, используемых при испытаниях, приведены в табл.1.55

Испытания способа проводят в два этапа.

g fo15 20

25 о

,„

0

5

5

0

5

На первом этапе испытаний определяют оптимальный интервал количества пыли, подаваемой на 1 м продуктов сгорания. Суммарное количество окислов железа в пьши на этом этапе испытаний составляет 52% от массы подаваемой пыли,

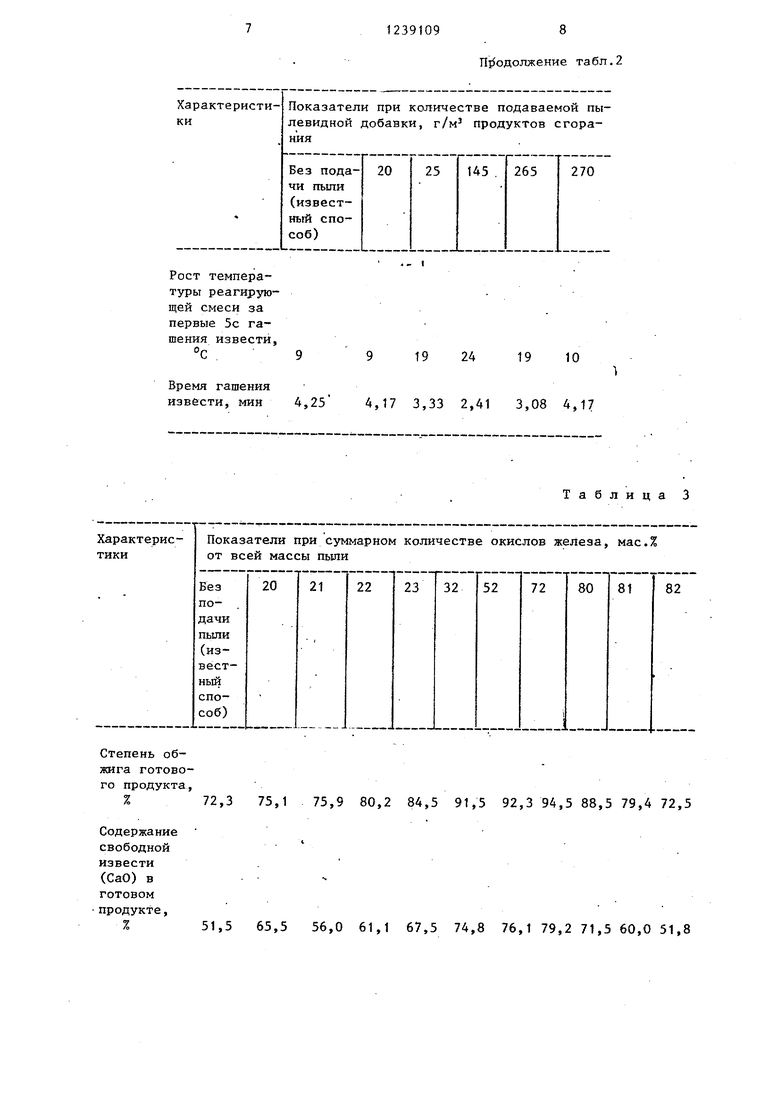

Результаты испытаний обжига известняка в экспериментальной шахтной печи с различным количеством пьше- видной добавки, подаваемой в продукты сгорания, даны в табл,2.

Качество извести оценивают по степени обработанности материала, которая характеризуется степенью обжига и содержанием свободной извести в готовом продукте, и по активности получаемой извести, определяемой ростом температуры реагирующей смеси за первые 5 с гашения и временем гашения извести.

Как видно из табл,2, при подаче пьши менее 25 г/м продуктов сгорания степень обжига готового продукта и активность извести резко падают. Показатели качества получаемой извести при подаче пыли более . 265 г/м продуктов сгорания также снижаются. Кроме того, при подаче пыли в количестве более 265 г на 1 м продуктов сгорания наблюдают большое скопление пьши в пустотах слоя и слипание кусков известняка в отдельных участках слоя,

Таким образом, наиболее приемлемым для реализации- предлагаемого способа является интервал количества подаваемой пьши 25-265 г/м продуктов сгорания.

Во втором этапе испытаний определяют минимальное суммарное количество окислов железа в пьши. Для этого в отдельных опытах на 1 м продуктов сгорания подают 145 г пьши С различным суммарным количеством в ней окислов железа.

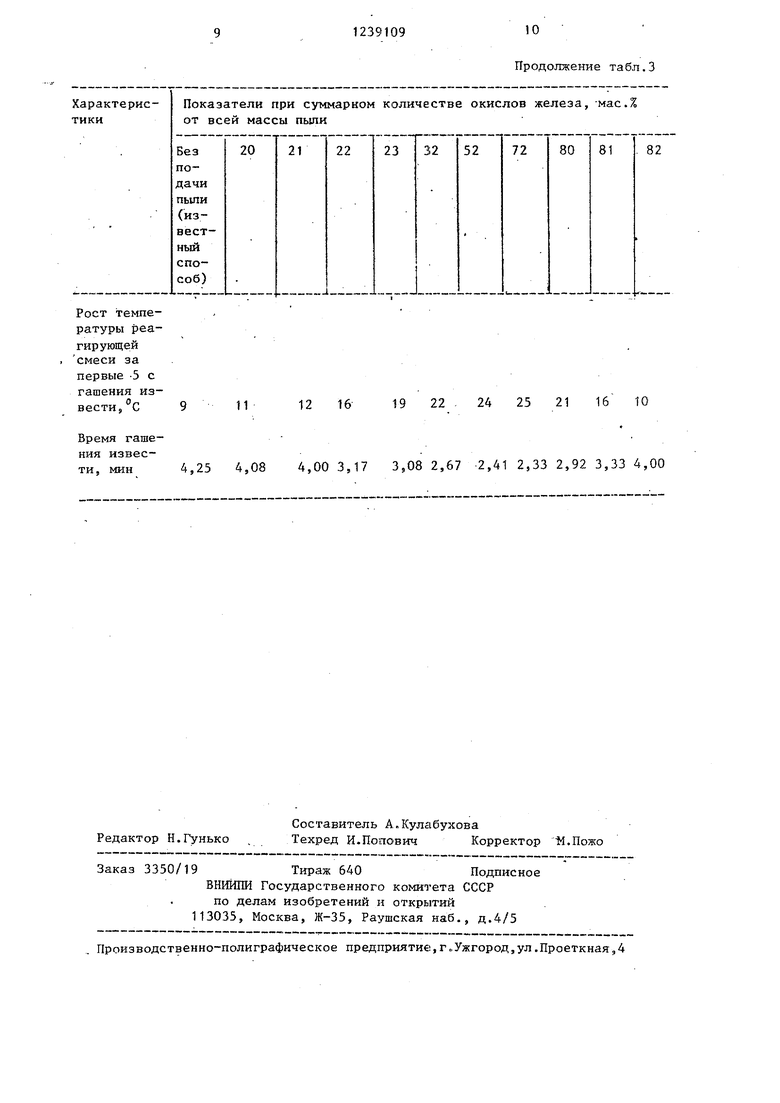

Результаты испытания обжига известняка в экспериментальной шахтной печи с подачей на каждый 1 м продуктов сгорания 145 г пьши, содержащей различные суммарные количества окислов железа даны в табл.З .

Как видно из табл.З, присутствие окислов железа в пьши приводит к улучшению показателей качества получаемой извести. Однако при суммарном содержании окислов железа менее 22 мас.% и более 81 мас.% от

массы пыли качество получаемой извести резко снижается и мало отличается от качества извести, получаемой без подачи пыли в продукты сгорания.

Таким образом, при реализации предлагаемого способа содержание окислов железа в пылевидной добавке должно составлять 22-81 мас.% от всей массы пыли.

Сопоставительные испытания предлагаемого способа и известного показали, что наличие пылевидных окис лов железа в продуктах сгорания топлива, подаваемых на обжиг извест няка в шахтную печь, позволяет повы сить качество получаемой извести, которое выражается в повышении ее активности и степени обжига.

Применение такой извести, например , в кислородно-конвертерном процессе за счет сокращения времени 5 наведения основно го шлака позволяет увеличить выход годного, сократить время продувки, повысить стойкость футеровки, а также улучшить ряд других технико-экономических показа- 10 телей кислородно-конвертерной плавки.

При этом сокращается время растворения извести в конвертере за счет наличия поверхностного слоя окислов 15 желеэ а.

Реализация способа позволит утилизировать пыль, уловленную после металлургических агрегатов и содержащую значительное количество окис- 20 лов железа (например, уловленгаый газоочисткой конвертерньй унос).

Таблица 1

Вид пыли Содержание пыли, % при размере частичек пьти, мкм

50 1 50-100 I 100-250 Г250-500 Конвертерная 28,2 49,5 19,1 3,2

Известковая - 17,8 64,1 18,1

Таблица 2

Характеристи- Показатели при количестве подаваемой пы- ки . левидной добавки, г/м продуктов сгорания

Без пода- 20 25 145 265 270 чи пьшн (известный способ)

72,3

51,2

72,3 79,8 92.,3 81,4 74,5

51,2 60,0 76,1 62,2 54,2

Показатели при количестве подаваемой пылевидной добавки, г/м продуктов сгорания

Без подачи пьши (известный способ)

Рост температуры реагирующей смеси за первые 5с гашения извести,

Время гашения извести, мин 4,25

Степень обжига готового продукта,

% 72,3

Содержание свободной извести (СаО) в

готовом продукте,

75,1 75,9 80,2 84,5 91,5 92,3 94,5 88,5 79,4 72,5

51,5 65,5 56,0 61,1 67,5 74,8 76,1 79,2 71,5 60,0 51,8

П1)одолжение табл.2

25

145

265

270

19 24

19 10

4,17 3,33 2,41 3,08 4,17

Таблица 3

Рост температуры реагирующей смеси за первые -5 с гашения из- вести,с

Время гашения извести, мин

11

12 16 19 22 . 24 25 21 16 10

4,25 4,08 4,00 3,17 3,08 2,67 2,41 2,33 2,92 3,33 4,00

Редактор Н.Гунько

Составитель А.Кулабухова

Техред И.Попович Корректор М.Пожо

Заказ 3350/19Тираж 640Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие,г„Ужгород,ул.Проеткная,4

Продолжение табл.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства извести в шахтной печи | 1987 |

|

SU1411312A1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЗИРОВАННОЙ КАЛЬЦИЕВОЙ ИЗВЕСТИ | 2004 |

|

RU2261282C1 |

| Способ производства извести | 1983 |

|

SU1198034A1 |

| Способ производства конвертерногофлюСА | 1979 |

|

SU840169A1 |

| ВС:ЮОЮЗМАЯГ.;-ПГ'-;:п.-:-:-;;;[:г;;:;->&|??^Авторыизобретения В. К. Дидковский, Н. И. Роговцев, Е. В. Третьяков, А. А. Ткаченко, Н. К. Корнева, Н. А. Островский, И. Д. Подопригора, Р. В. Старов, Н. И. Ярошенко, В. И. Ивановский и Ф. А. Александров | 1973 |

|

SU372272A1 |

| Способ получения флюса для сталеплавильного производства | 1989 |

|

SU1745770A1 |

| Способ получения железофлюса | 1976 |

|

SU602576A1 |

| СПОСОБ ОБЖИГА ПОЛИДИСПЕРСНОГО КАРБОНАТНОГО МАГНЕЗИАЛЬНОГО СЫРЬЯ | 2004 |

|

RU2266875C2 |

| Способ сульфатизации пылей свинцового производства | 1983 |

|

SU1135785A1 |

| Способ производства железорудных окатышей | 1989 |

|

SU1677073A1 |

| Монастырев А.В | |||

| и др | |||

| Печи для производства извести, Изд-во литературы по строительству,- М., 1979, с.102. |

Авторы

Даты

1986-06-23—Публикация

1985-01-03—Подача