Изобретение относится к технологии получения солей уксусной кислоты, в частности безводного ацетата железа (II), который используется в различных областях промышленности, аналитической и прикладной химии.

Известен способ получения ацетатов двухвалентных меди, никеля или кобальта растворением металлов в уксусной кислоте под давлением кислорода 0,4-0,6 МПа при 100-120°С и молярном соотношении металл:уксусная кислота 1:5,2÷5,3 (а.с. СССР №1097604).

Недостатком его является довольно высокие температуры проведения процесса, при которых растворимость кислорода как окислителя в жидкой фазе будет весьма незначительна даже при использовании повышенного давления.

Наиболее близким к заявляемому является способ получения ацетата кобальта (а.с. СССР № 1728222), в соответствии с которым в качестве окислителя используют перекись водорода или надуксусную кислоту, которую в смеси с уксусной кислотой в молярном соотношении 1:2 непрерывно подают в верхнюю часть колонны, заполненной металлическим кобальтом с удельной поверхностью 1-1000 см2/г с одновременным отбором из нижней части колонны водного раствора ацетата кобальта и упариванием последнего с целью выделения продукта путем кристаллизации.

Недостатками указанного способа являются:

1. В одноорганические среды предопределяют выделение целевого продукта путем выпаривания, что представляет собой самостоятельный процесс (или стадию), весьма энергоемкий и к тому же длительный, причем с талыми, перспективами утилизации вторичного пара.

2. Из водноорганических сред кристаллизуется только кристаллогидрат, в данном случае это, например, Со(С2Н3O2)2·4Н2O, но никак не безводная соль.

3. Используемый окислитель (пероксид водорода, в частности) никоим образом не отражен в массе получаемого продукта, хотя и принимает непосредственное участие в промежуточных стадиях данного сложного многостадийного окислительно-восстановительного процесса.

4. Кобальт с указанной удельной поверхностью нужно специально получать.

5. Модель данного процесса вряд ли может быть реализована для железа, поскольку ацетат железа (II) в растворе очень чувствителен к кислороду воздуха и легко окисляется в основной ацетат железа (III). Перекись водорода и перкислота окисляют ацетат железа (II) в соли железа (III) практически мгновенно. Поэтому даже в инертной атмосфере, но с такими окислителями более реально получение основного ацетата железа (III), но не ацетата железа (II), причем не безводного, а кристаллогидрата.

Задачей предлагаемого решения является получить безводный ацетат железа (II), исключить стадию выпаривания при выделении указанной соли в качестве целевого продукта, а также использовать окислитель, который бы привносил заметный вклад в массу получаемого продукта.

Поставленная задача достигается тем, что в качестве окислителя берут оксид железа Fe2О3 или Fe3O4 и молекулярный йод в начальном мольном соотношении 100:6,3, а сам процесс ведут в реакторе типа бисерной мельницы со стеклянным бисером в массовом соотношении с жидкой фазой 1:1 с высокооборотной механической мешалкой и обратным холодильником-конденсатором в среде азота с использованием железа в виде свернутой по типу обечайки ленты с равной рабочей высоте боковой поверхности реактора высотой и исходной загрузкой уксусной кислоты, уксусного ангидрида и оксида железа в мольном соотношении 100:(6÷20):(2÷2,5) при 80°С с периодическим отбором твердой фазы ацетата железа (II) путем фильтрования в среде азота, возвратом фильтрата вместе с подпиткой израсходованных на образование ацетата железа (II) уксусной кислоты и оксида железа, а также компенсацией потерь уксусной кислоты, ангидрида и йода при фильтровании в реактор на повторный процесс. При этом в качестве Fe2О3 берут гематит, γ-окись, железный сурик, а в качестве Fe3O4 магнетит и Fe3O4·4Н2О, а повторный процесс проводят не менее четырех раз подряд.

Характеристика используемого сырья

Железо реактивное по ТУ 6-09-2227-81

Железо карбонильное радиотехническое марка Р-20 по ГОСТ 13610-79

Оксиды железа:

гематит по ГОСТ 4173-77

сурик по ТУ 113-00-38-160-96

γ-окись по ГОСТ 3 540-82

магнетит по ГОСТ 26475-85

Йод кристаллический по ГОСТ 4159-79

Уксусная кислота по ГОСТ 61-75

Уксусный ангидрид по ГОСТ 5815-77

Сталь 3 по ЧМТУ 1-84-67

Проведение процесса заявляемым способом следующее. В бисерную мельницу вертикального типа со стеклянным (для продукта реактивной чистоты) или же стальным (для получения технического продукта) корпусом и мешалкой лопастного типа из плотной и инертной пластмассы или стали, а также с обратным холодильником-конденсатором помещают с небольшим зазором к корпусу согнутую по типу обечайки железную или стальную ленту с высотой, отвечающей рабочей высоте реактора. Соединяют корпус мельницы с крышкой, имеющей сальниковую коробку мешалки, приспособления для контроля за температурой, отбора проб и обеспечения протока газа и загрузочный патрубок. Через последний вводят расчетные количества смеси уксусной кислоты и уксусного ангидрида, а также оксида железа, йода и стеклянного бисера в качестве перетирающего агента. Включают перемешивание и обогрев. После этого организуют проток азота через газовое пространство бисерной мельницы. К выходу температуры на заданный режим остатки кислорода воздуха практически полностью расходуются на химические превращения и, начиная с этого момента, основным сырьем для получения ацетата становятся оксид железа и железо. Растворимость ацетата железа (II) в выбранных среде и условиях довольно невелика и спустя небольшое время вся образующаяся в дальнейшем соль переходит в твердую фазу. Начиная с этого момента, реакционная смесь превращается в соответствующую сложную суспензию с твердыми фазами оксида железа и соли. По достижении практически полного израсходования оксида железа суспензию ацетата железа (II) через сетку в нижнем патрубке мельницы для отделения от стеклянного бисера направляют на фильтрование, после чего фильтрат возвращают обратно в реактор, проводят ввод очередной порции оксида железа, а также подпитку затраченной на образование ацетата железа (II) уксусной кислоты и компенсацию потерь компонентов жидкой фазы при фильтровании, после чего проводят повторный процесс получения целевой соли. Подпитку уксусным ангидридом и йодом в целях указанной компенсации допускается проводить не каждый раз. Процесс прекращают при необходимости перезарядки ленты или после получения требуемого количества соли.

Сушку отфильтрованной соли проводят в среде азота.

Пример № 1

В стеклянный корпус бисерной мельницы вертикального типа внутренним диаметром 63,7 мм и высотой 109 мм вставляют обечайку из полосы железа толщиной ˜0,8 мм с внешним диаметром ˜62 мм, высотой 65 мм и массой 77,85 г. После этого корпус подсоединяют к закрепленной стационарно на каркасе крышке с механической мешалкой лопастного типа из тефлона и обратным холодильником-конденсатором. Через загрузочный люк в крышке последовательно вводят 110,85 г стеклянного бисера диаметром 0,9÷1,6 мм, 100 г ледяной уксусной кислоты, 10,2 г уксусного ангидрида, 6,67 г гематита и 0,667 г молекулярного йода. Закрывают загрузочный люк, подводят жидкостную обогревающую баню снизу таким образом, чтобы рабочая часть бисерной мельницы была погруженной в предварительно нагретую до 65°С жидкость, снова включают обогрев в бане, включают механическое перемешивание в бисерной мельнице со скоростью 1260 об/мин и подают проток азота через газовое пространство реактора с расходом 0,28 л/мин. Через 20 мин температура в зоне реакции достигает 80°С. Стабилизируют температуру на этом уровне и проводят процесс в течение 140 мин, проводя контроль за расходованием оксида методом отбора и анализа проб. За это время практически весь введенный гематит успевает полностью прореагировать в соль, основная масса которой оказывается в твердой фазе.

Полученную суспензию с равномерно распределенной по объему твердой фазой направляют в атмосфере азота на фильтрование, после чего фильтрат в количестве 91,6 г возвращают в бисерную мельницу на повторный процесс. Вместе с ним в реактор вводят 19 г ледяной уксусной кислоты и 6,7 г гематита в качестве компенсации прореагировавших реагентов и потерь жидкой фазы при фильтровании. Стабилизируют температуру на уровне 80°С и проводят процесс в течение 110 мин, за которые весь введенный во второй раз гематит успевает превратиться в ацетат железа (II). Проводят вновь отделение реакционной смеси от бисера, фильтрование твердой фазы ацетата железа (II), возврат фильтрата в количестве 91,1 г в бисерную мельницу, ввод новой порции гематита, подпиток уксусной кислоты и других компонентов жидкой фазы. Далее проводят стабилизацию температуры, следующий процесс в течение 135 мин, снова цикл отделений, подпиток, следующий повторный процесс и т.д.

В частности во втором, третьем и четвертом повторных процессах ввод гематита составил по 6,7 г каждый раз, ввод уксусной кислоты был 20, 20 и 22 г, уксусного ангидрида по 1,5 г и молекулярного йода по 0,114 г перед третьим и четвертым повторными процессами. Длительность второго, третьего и четвертого повторных процессов 114, 97 и 105 мин. За пять последовательных процессов получено 104,7 г высушенного в атмосфере азота ацетата железа (II). Содержание ацетата железа в суспензии перед фильтрованием колебалось в диапазоне 1,00-1,15 моль/кг. Дальнейшее накопление продукта в суспензии было нецелесообразным из-за резкого снижения скорости протекания химических взаимодействий в таких условиях.

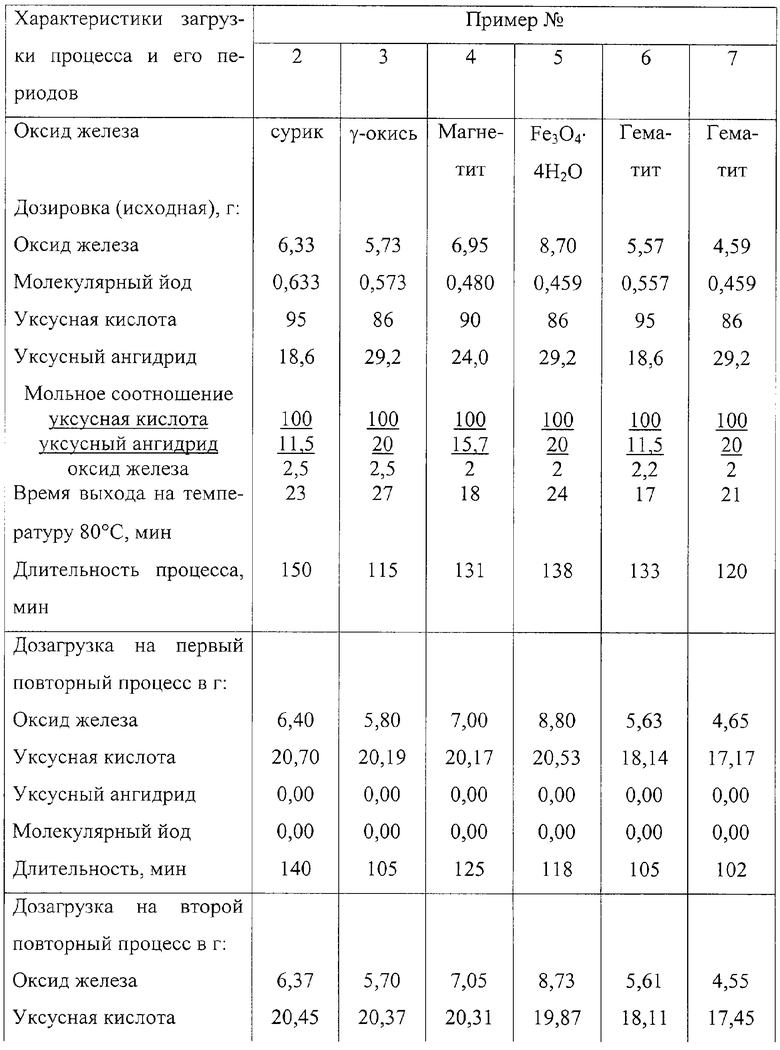

Примеры 2-7.

Реактор, порядок загрузки реагентов, последовательности операций проведения процесса, отделения суспензии от бисера и твердого ацетата железа из суспензии, температурный режим, число повторных процессов аналогичны описанным в примере 1. Отличаются природой оксида железа и мольными соотношениями уксусная кислота: уксусный ангидрид: оксид железа, дозагрузками на повторные процессы. Полученные результаты сведены в табл.1

Пример №8.

В бисерную мельницу из нержавеющей стали, корпус которой имеет размеры: диаметр 80 мм, высота 200 мм, толщина стенок 11 мм, как можно с меньшим зазором вставляют обечайку из стали 3 высотой 110,9 мм и массой 384,5 г. Корпус с обечайкой подсоединяют к крышке с лопастной мешалкой, обратным холодильником-конденсатором и загрузочным люком. Вал мешалки гибкой связью соединен с электродвигателем, жестко установленным на верхней площадке каркасной рамы. Через загрузочный люк вводят 350 г стеклянного бисера диаметром 0,9÷2,1 мм и 350 г смеси, содержащей 298,4 г ледяной уксусной кислоты и 50 г уксусного ангидрида. Далее вводят 1,60 г твердого йода и 23,15 г магнетита. Мольное соотношение уксусная кислота: укссный ангидрид: оксид железа 100:9,86:2, а мольное соотношение оксид железа: йод 100:6,3. Закрывают загрузочный люк, подают проток азота с расходом 0,36 л/мин через газовое пространство бисерной мельницы, корпус последней помещают в перемещающуюся вдоль продольной оси реактора нагревательную жидкостную баню, включают обогрев последней и механическое перемешивание в бисерной мельнице лопастной мешалкой со скоростью 1440 об/мин. Выводят температуру на 80°С, на что потребовалось 37 мин. Стабилизируют температуру на этом уровне и в таких условиях продолжают перемешивание в течение 75 мин. Результаты контроля методом отбора проб показывают, что к этому моменту практически весь магнетит прореагировал и содержание молекулярного йода в реакционной смеси близко к нулю.

Прекращают перемешивание в бисерной мельнице, нагревательную баню опускают вниз настолько, чтобы сливной патрубок корпуса мельницы, содержащей в верхней части сетку для отделения бисера от суспензии реакционной смеси, оказался доступным для подсоединения к узлу фильтрования, проводят такое подсоединение, используя его в качестве холодильника для охлаждения суспензии, открывают запорный кран на патрубке и проводят фильтрование ацетата железа (II). При этом проток азота через газовое пространство бисерной мельницы перенаправляют на узел фильтрования.

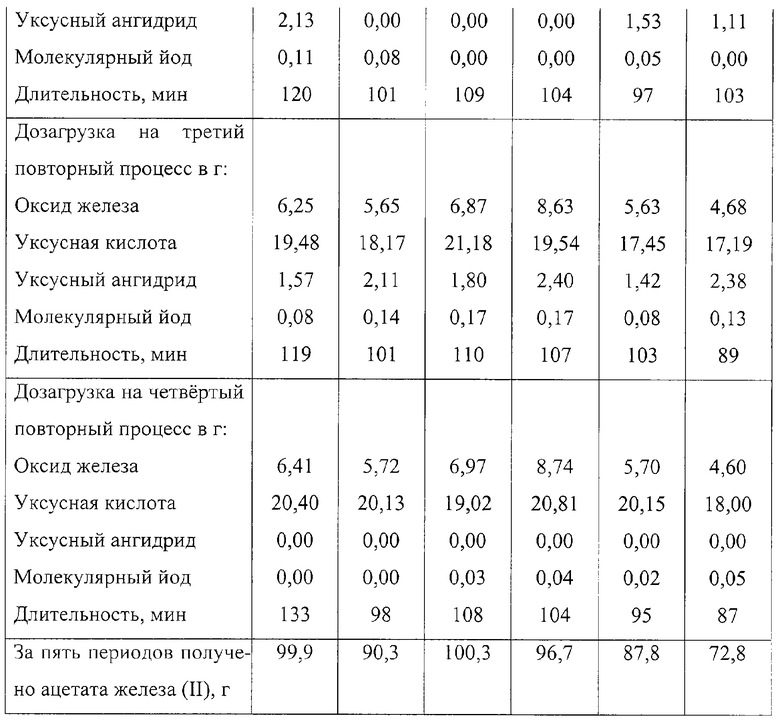

Фильтрат возвращают на повторный процесс, увеличивая его массу добавкой 52 г уксусной кислоты и 3 г уксусного ангидрида в целях компенсации расходования первой на образование соли, а также неизбежных при фильтровании потерь (на смоченном осадке, стенках фильтра, приемной емкости и т.д.). Дозируют и 23,2 г магнетита, после чего выполняют все операции по выводу и стабилизации температуры, проведению процесса, контролю за ним, прекращению на отделение твердого продукта, самого отделения путем фильтрования и повторения всего описанного на второй повторный процесс. Всего проведено четыре повторных процесса, хотя ограничений на возможное число их не выявлено. Вопрос состоит в том, насколько полно и удачно проводится компенсация уксусной кислоты, уксусного ангидрида и йода перед каждым повторным процессом. Выполненные варианты сведены в табл.2

Таблица 2

За эти пять процессов получено 331,7 г сухого твердого ацетата железа (II), на что затрачено 534 мин (по повторным процессам: первому 23+84, второму 27+77, третьему 19+80 и четвертому 21+91) из них на вывод температуры на режим 127 мин. Кроме того, осталось 308 г раствора ацетата железа (II) в смеси уксусной кислоты и уксусного ангидрида с добавкой йода (в основном в виде FeJ2), который вполне можно использовать на продолжение процесса в последующих повторных процессах.

Положительный эффект предлагаемого решения заключается в следующем:

1. Данный процесс не требует высоких температур и довольно прост в аппаратурном оформлении. В нем используется доступное сырье, причем не обязательно реактивной чистоты.

2. Выделение продукта не является самостоятельной стадией, а происходит по ходу процесса. При этом вместо энергоемкого и длительного выпаривания используется гораздо более простое в работе фильтрование.

3. Получаемый продукт в безводной среде не содержит кристаллизационную воду. Следовательно, не нужна и специальная стадия для ее удаления.

4. Основные загрязнения продукта приходятся на йодид железа (II) и в меньшей степени на молекулярный йод. Эти примеси легко удаляются при перекристаллизации продукта из смеси уксусной кислоты и уксусного ангидрида. Причем получаемый после отделения перекристаллизованного продукта фильтрат возвращается в основной процесс либо как исходная жидкая среда, либо в качестве подпиточных жидких фаз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОГО АЦЕТАТА ЖЕЛЕЗА (III) | 2004 |

|

RU2314285C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТАТА МАРГАНЦА (II) | 2005 |

|

RU2294921C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА ЖЕЛЕЗА (II) В ВОДНОЙ СРЕДЕ | 2005 |

|

RU2292330C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОАТА ЖЕЛЕЗА (III) | 2007 |

|

RU2326861C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА ЖЕЛЕЗА (II) | 2005 |

|

RU2292331C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА КИСЛОТНОГО ГИДРОЛИЗА | 2002 |

|

RU2227068C2 |

| Способ получения карбоксилатов олова (II) | 2017 |

|

RU2671197C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА ЦИНКА | 2014 |

|

RU2567384C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОАТА МАРГАНЦА (II) | 2008 |

|

RU2391332C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТАТА СВИНЦА (II) | 2008 |

|

RU2398758C1 |

Изобретение относится к технологии получения солей уксусной кислоты, в частности безводного ацетата железа(II). Способ получения безводного ацетата железа (II) включает взаимодействие металлического железа с уксусной кислотой в присутствии окислителей оксидов железа Fe2O3 или Fe3O4 и молекулярного йода, при мольном соотношении уксусная кислота: уксусный ангидрид: оксид железа, равном 100:(6÷20):(2÷2,5) и мольном соотношении оксид железа: йод, равном 100:6,3. Процесс ведут при 80°С в бисерной мельнице вертикального типа с высокооборотной лопастной мешалкой и обратном холодильнике-конденсаторе при массовом соотношении стеклянного бисера и жидкой фазы в загрузке, равном 1:1. Процесс ведут с периодическим отбором твердой фазы конечного продукта путем фильтрования и последующего возврата фильтрата с подпиткой уксусной кислоты и оксида железа. Для компенсации потерь компонентов жидкой фазы при фильтровании их возвращают в реактор на повторный процесс, который проводят не менее четырех раз подряд. Все операции основного процесса и фильтрование проводят в среде азота. Предпочтительно, в качестве оксида железа используют гематит, γ-оксид, железный сурик, магнетит или Fe3O4·4Н2O. Технический результат - возможность получения безводного ацетата железа(II) и упрощение способа за счет исключения стадии выпаривания при выделении соли. 2 з.п. ф-лы, 2 табл.

| Способ получения ацетата кобальта | 1990 |

|

SU1728222A1 |

| БЕСШАРНИРНОЕ УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ ИНДУКТИВНБ1Х ДАТЧИКОВ | 0 |

|

SU188115A1 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОКИСЛОГО КОБАЛЬТА | 1990 |

|

SU1755552A1 |

Авторы

Даты

2005-09-10—Публикация

2004-02-16—Подача