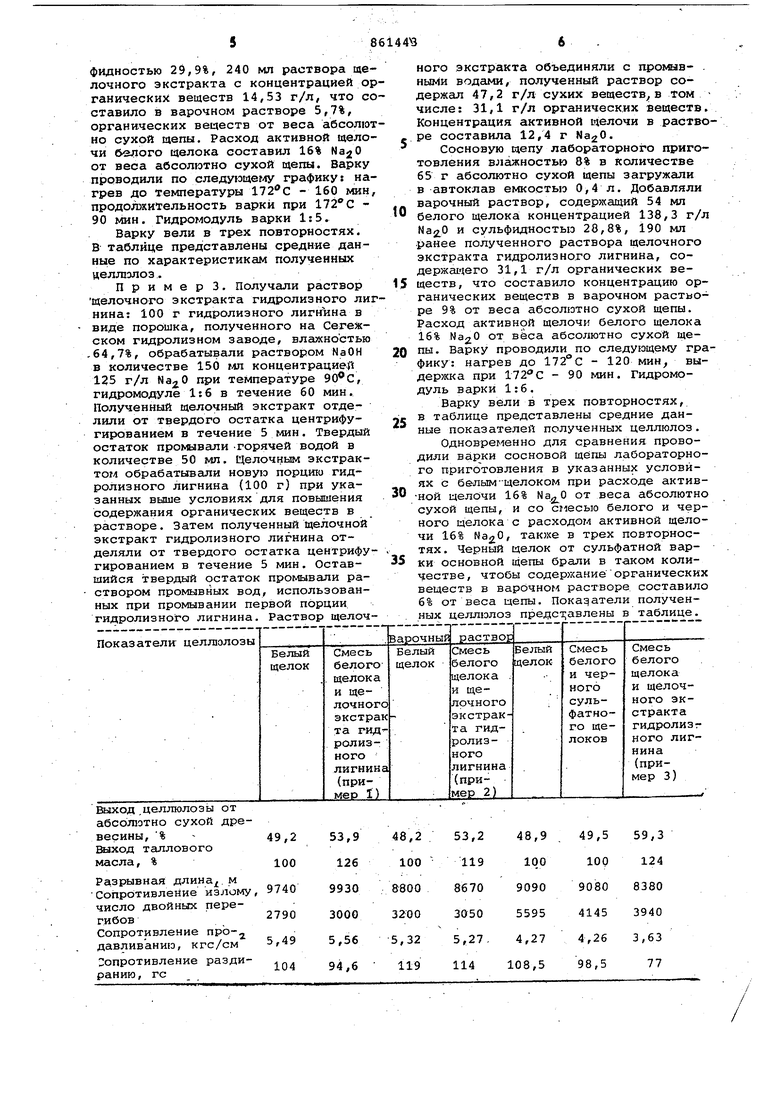

Изобретение относится к области целл1элоэно-бумажного производства, а именно к варочным растворам для полу чения сульфатной целлюлозы. Задачей процесса варки является наиболее полное вьвде.пение из древесины целлюлозы определенного назначе ния в неповрезкденном виде путем растворения лигнина, а также других со путствующих веществ. Растворение лиг Нина происходит под действием варочного щелока, для смягчения действия варочного ще.г1ока на целлюлозу и повышения выхода целлтэлозы раствор содержит добавки, включающие органические вещества. Известен варочный раствор для получения сульфатной целлюлозы повышен ного выхода, содержащих сульфид и гидроксид натрия и добавку/ отвечшоАдую формуле: R ()„ ( О), в количестве от 0,05 до 1,0% от веса абсолютно сухой древесины 1Д. При этом R - ядро соединения, содержащего активный водород и взятого-из группы веществ, включающих этиленгликоль, 1-3 - бутиленгликоль, 2-3 бутиленгликоль, пропиленгликоль, 1-5 - пентандиоль и т.д. При этом m - изменяется таким образом, что ок сипропиленовая цепь имеет молекулярный вес от 900 до 25000 единиц, а п - изменяется таким образом, что вес оксиэтиленовых групп составляет от 10 до90 вес.% от веса смеси. Концентрация активной- щелочи в растворе составляет 15-22 вес.%, от веса абсолютно сухой древесной щепы. Соотношение жидкости к.древесной массе составляет 3:1 и 5:1. Недостатком указанного варочного раствора является то, что он содержит дорогое дефицитное синтетическое органическое соединение. Известен варочный раствор для получения сульфатной целлюлозы, включающий упаренный бе.гшй щелок с содержанием 146 г/л или 187 г/л N320 и отработанный щелок от нейтргшьносульфитной варки полуцелл с)лозы на натриевом оснований, взятом в количестве 5-12% от веса абсолютно сухой древесины в пересчете на сухой остаток щелока. Гидромрдуль варки составляет 3-4:1 2. Однако указанный варочный раствор не позволяет получить общий выход целлюлозы более 51,1%, Целью предлагаемого изобретения является повышение выхода целлюлозы при сульфатной варке. Поставленная цель достигается теМ что варочный раствор для получения сульфатной целлюлозы, содержащий белый сульфатный щелок и лигнинсодержащий продукт химической переработки древесины, содержит в качестве лигнинсодержащего продукта щелочный экстракт гидролизного лигнина при соотношении белого щелока и щелочного экстракта 1:3-:3,7, при этом общее содержание органических веществ в растворе составляет 3-9% от массы абсолютно сухой древесины. Экстракт гидролизного лигнина, по лученный после обработки его щелочным реагентом (белыгл щелоком или гид роксидом натрия) при температуре атглосферном добавлении в течение 60 мин, содержит 92 г/л - 47 г/л сухих §еществ в том числе 13-31 г/л органических веществ, Органические .вещества состоят из 10-20% смолистых веществ, 15-25% продуктов деструкции углеводов и 55-75% телочерастворимого и коллоидного лигнина. Комплекс этих оргаЪических веществ (продукты деструкции углеводов, в первую очеред1 целлюлозы и лигнина) оказывает защитное .действие на целлюлозу, что ведет к увеличению ее выхода при сул фатной варке. Количество органических веществ щелочного экстракта гидролизного лиг нина в варочном растворе менее 3% от веса абсолютно сухой древесины не влияет на выход целлюлозы при сул фатной варке. При повышении количества органических веществ экстракта гидролизного лигнина более 9% от веса абсолютно сухой древесины в вароч ном растворе существенного повышения выхода целлюлозы не наблюдается. При этом компоненты варочного раство ра берут в следующем соотношении: . белый щелок : щелочной экстракт гидролизного лигнина 1:3,0-3,7. Сосновую щепу лабораторного приготовления варят по следующему графи ку: нагрев до Температуры 160 глин, выдержка при 172 С -90 мин Расход активной щелочи в единицах составляет 16% от массы древесины. Гидромодуль варки - 1:5. i . , Пример. Раствор щелочного .экстракта гидролизного лигнина получали по следу1эщей технологии, 200 г гидролизного лигнина порошкообразного вида, полученного на Сегежском гидролизном заводе и явлшмцегося отходом производства, влажностью 63,1% обрабатывали белым щелоком в количестве 316 мл, концентрацией 124,6 г N320 и сульфидностью 28,8% при температуре 90°С, гидромодуле 1:6 в теч ние 60 мин. Затем полученный щелочной экстракт i гидролизного лигнина в иде раствора отделяли центрифугироанием от твердого остатка в течение минут. Полученный твердый остаток ромывали горячей водой в количестве 0 мл. промывные воды объединяли с елочным экстрактом гидролизного лигина. Всего в раствор перешло 20% ецеств исходного гидролизного лигина. Раствор содержал 91,56, г/л суих веществ в том числе: 13,85 г/л рганических веществ. Концентрация активной щелочи в полученном ратЕОре составила 20,6 г/л. Сосновую щепу лабораторного приотовления влажностью 8,0% в количетве 70 г абсолютно сухой щепы загружали в автоклав еглкостью 0,4 л. Добавляли варочный раствор, которьай содержал: 60 мл белого щелока с концентрацией активной щелочи 125,6 г/л и сульфидностью 28,8%, 180 мл раствора щелочного экстракта с концентрацией органических веществ. 13,85 г/л, что составило в варочном растворе 3,8% органических веществ от веса абсолютно сухой щепы . Расход активной щелочи белого щелока составил 16% Na.2,0 от веса абсолютно сухой щепы. Варку проводили по следующему графику: нагрев до теглпературы 172 с160 мин, продолжительность варки при - 90 мин. Гидромодуль варки 1:5. Варку вели в трех повторностях. В табл. 1 представлены средние данные по характеристика -- полученных целлюлоз . П р и м е р 2 р Получали раствор щелочного экстракта гидролизного лигнина:200 г гидролизного лигнина в виде порошка, полученного на Сегежском гидролизном заводе, влажностью 63,7%, обрабатывали белым щелоком в количестве 310 мл, концентрацией 125,2 г/л HagO и сульфидностью 28,8% при температуре 90°С, гидромодуле 1:6 в течение 60 глин. Затем полученный щелочной экстракт гидролизного лигнина в виде раствора отделяли центрифугированием от твердого остатка в течение 5 глин. Полученный твердый остаток промывали горячей водой, в количестве 50 мл. Промывные воды объединяли с щелочным экстрактом гидролизного лигнина. Всего в раствор перешло 20,5% веществ исходного гидролизного лигнина. Раствор содержал 72,78 г/л сухих веществ, в том числе 14,53 г/л органических веществ. Концентрация активной щелочи в полученном растворе составила 17,36 г/л. Сосновую щепу лабораторного приготовления влг1жностью 8% в количестве 60 г абсолютно сухой щепы загружали в автоклав емкостью 0,4 л. Добавляли варочный раствор, который содержал: 65 мл белого щелока с концентрацией активной щелочи, 86,4г/л NajO и сульфидностью 29,9%, 240 мл раствора щелочного экстракта с концентрацией органических веществ 14,53 г/л, что составило в варочном растворе 5,7%, органических веществ от веса абсолютно сухой щепы. Расход активной щелочи белого щелока составил 16% от веса абсолютно сухой щепы. Варку проводили по следующеглу графику: нагрев до температуры -160 мин, продолжительность варки при 90 мин. Гидромодуль варки 1:5.

Варку вели в трех повторностях. В таблице представлены средние данные по характеристикам полученных целлюлоз.

П р и м е р 3. Получали раствор щелочного экстракта гидролизного лигнина: 100 г гидролизного лигнина в виде порошка, полученного на Сегежском гидролизном заводе, влажностью ,64,7%t обрабатывали раствором NaOH в количестве 150 глл концентрацией 125 г/л Na.jO при температуре , гидромодуле 1:6 в течение 60 мин. Полученный щелочный экстракт отделили от твердого остатка центрифугированием в течение 5 мин. Твердый остаток промывали -горячей водой в количестве 50 мл. Целочным экстрактом обрабатывали новую порцию гидролизного лигнина (100 г) при указанных выше условиях для повышения содержания органических веществ в растворе. Затем полученный щелочной экстракт гидролизного лигнина отделяли от твердого остатка центрифугированием в течение 5 мин. Оставшийся твердый остаток промывали раствором промывных вод, использованных при промывании первой порции гидролизного лигнина. Раствор щелочного экстракта объединяли с продав- . ными водами, полученный раствор содержал 47,2 г/л сухих вeщecтв в том числе: 31,1 г/л органических веществ. Концентрация активной щелочи в растворе составила 12,4 г NagO.

Сосновую щепу лабораторного приготовления влажностью 8% в количестве 65 г абсолютно сухой щепы загружали в автоклав емкостью 0,4 л. Добавляли варочный раствор, содержащий 54 мл

0 белого щелока концентрацией 138,3 г/л и сульфидяостью 28,8%, 190 мл ранее полученного раствора щелочного экстракта гидролизного лигнина, содержащего 31,1 г/л органических ве5ществ, что составило концентрацию органических веществ в варочном растьоре 9% от веса абсолютно сухой щепы. Расход активной щелочи белого щелока 1б% N320 от веса абсолютно сухой щепы. Варку проводили по следующему гра0фику: нагрев до - 120 мин выдержка при - 90 мин. Гидромодуль варки 1:6.

Варку вели в трех повторностях, в таблице представлены средние дан5ные показателей полученных целлюлоз.

Одновременно для сравнения проводили варки сосновой щепы лабораторного приготовления в указанных условиях с белым Щелоком при расходе актив0ной щелочи 16% от веса абсолютно сухой щепы, и со спесью белого и черного щелока с расходом активной щелочи 16% , также в трех повторностях. Черный щелок от сульфатной вар5ки основной щепы брали в таком количестве, чтобы содержаниеорганических веществ в варочном растворе составило 6% от веса цепы. Пока: атели полученных целлюлоз предс1;авлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2738813C1 |

| Способ получения сульфатнойцЕллюлОзы | 1979 |

|

SU800266A1 |

| Добавка к варочному раствору при получении целлюлозы щелочной варкой лиственных пород древесины | 1980 |

|

SU931873A1 |

| Способ получения целлюлозы | 1979 |

|

SU834285A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2005 |

|

RU2287035C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ ИЗ ДРЕВЕСИНЫ ЛИСТВЕННИЦЫ | 2011 |

|

RU2477346C1 |

| Способ определения выхода волокнистого целлюлозного полуфабриката | 1981 |

|

SU1044702A1 |

| Способ получения целлюлозы | 1981 |

|

SU968125A1 |

| Способ получения целлюлозы для химической переработки | 1980 |

|

SU903417A1 |

| Способ получения целлюлозы | 1987 |

|

SU1497316A1 |

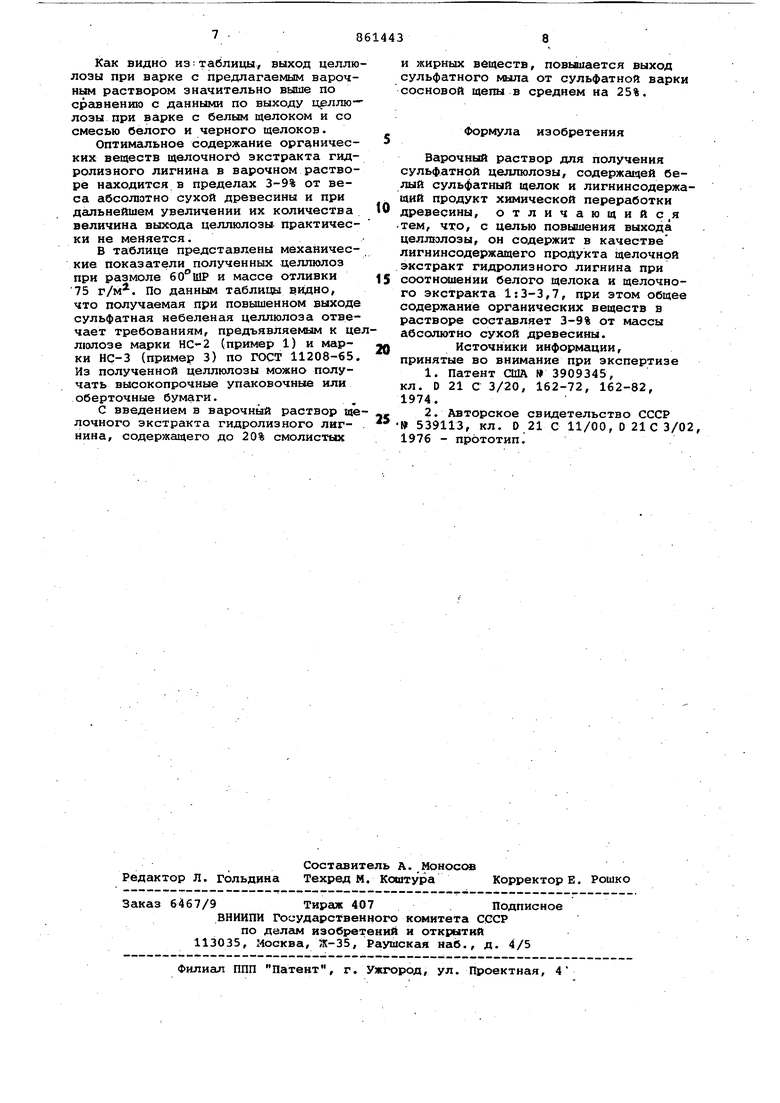

Выход.целлюлозы от абсолютно сухой древерины, %

ШЛХОД ТсШЛОВОГО

масла, %

Разрывная длина,(. м СопрЬтивление излому число двойных перегибов

Сопротивление прЬдавливанию, кгс/см ;:;опротивление раздиранию, ГС Как видно из:таблицы, выход целлю лозы при варке с предлагаемым варочным раствором значительно вьаае по сравнению с данными по выходу целлюлозы при варке с белым щелоком и со смесью белого и черного щелоков. Оптимальное содержание орге1нических веществ щелочногЬ экстракта гидролизного лигнина в варочном растворе находится в пределах 3-9% от веса абсолютно сухой древесины и при дальнейшем увеличении их количества величина выхода целлюлозы практически не меняется. В таблице представлены механические показатели полученных целлюлоз при размоле 60°ШР и массе отливки 75 г/м По данным таблицы видно, что получаемая при повышенном выходе сульфатная небеленая целлюлоза отвечает требованиям, предъявляе «лм к це люлозе марки НС-2 (пример 1) и марки НС-3 (пример 3) по ГОСТ 11208-65. Из полученной целлюлозы можно получать высокопрочные упаковочные или оберточные бумаги. С введением в варочный раствор ще лочного экстракта гидролизного лигнина, содержащего до 20% смолистых и жирных веществ, повышается выход сульфатного мыла от сульфатной варки сосновой щепы в среднем на 25%. Формула изобретения Варочный раствор для получения сульфатной целлюлозы, содержгицей белый сульфатный щелок и лигнинсодержащий продукт химической переработки древесины, отличающийс я тем, что, с целью повышения выхода целлюлозы, он содержит в качестве лигнинсодержащего продукта щелочной экстракт гидролизного лигнина при соотнслиейии белого щелока и щелочного экстракта 1:3-3,7, при этом общее содержание органических веществ в растворе состсшляет 3-9% от массы абсолютно сухой древесины. Источники информации, принятые во внимание при экспертизе 1.Патент США 3909345, кл. D 21 С 3/20, 162-72, 162-82, 1974. 2.Авторское свидетельство СССР I 539113, кл. О 21 С 11/00, О 21 С 3/02, 1976 - прототип

Авторы

Даты

1981-09-07—Публикация

1979-12-03—Подача