(Sft) СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2004 |

|

RU2257437C1 |

| Способ получения целлюлозы | 1969 |

|

SU331712A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2005 |

|

RU2287035C1 |

| Способ получения целлюлозы | 1980 |

|

SU903428A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2005 |

|

RU2287036C1 |

| Способ получения целлюлозы | 1989 |

|

SU1693149A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2051256C1 |

| Способ получения небеленой сульфатной целлюлозы | 1973 |

|

SU474582A1 |

| Способ получения целлюлозы | 1976 |

|

SU630331A1 |

| Способ получения целлюлозы | 1981 |

|

SU1020469A1 |

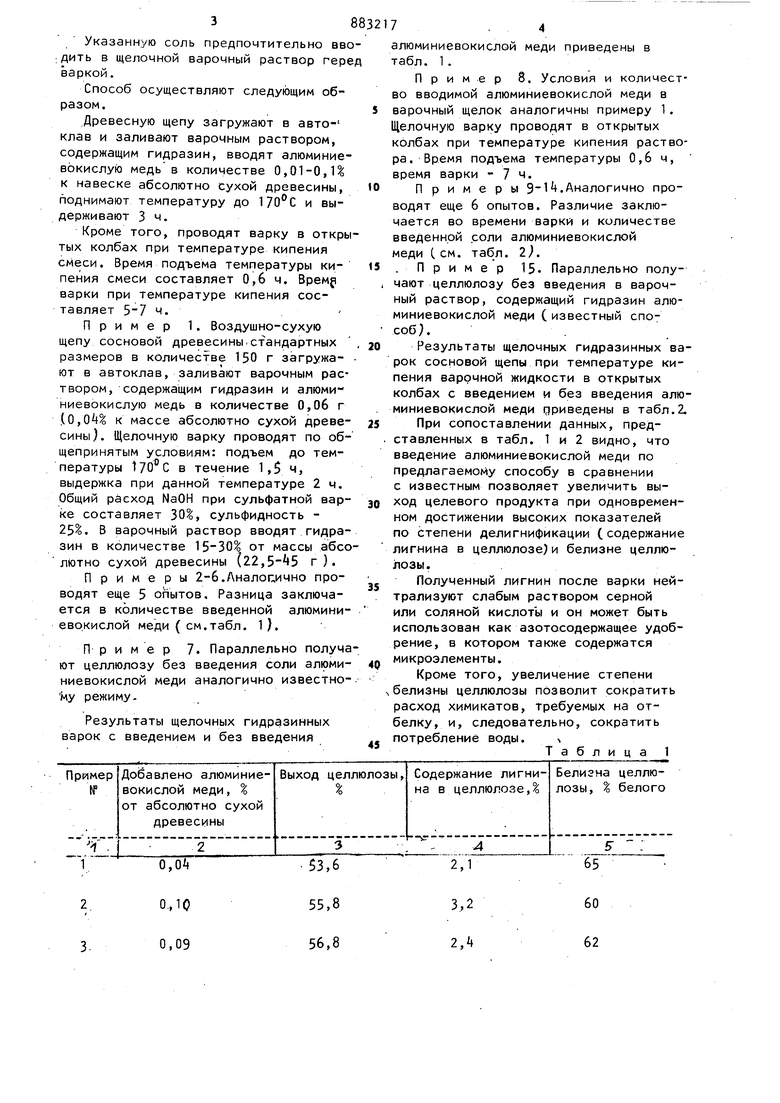

Изобретение относится к способам .получения целлюлозы и может быть использовано в целлюлозно-бумажной промышленности на предприятиях, производящих целлюлозу щелочным способом. Известна натронная варка целлюлозы в присутствии гидразина. По сравнению с обычной натронной варкой выход целлюлозы возрастает на 2-3 l }. Однако такой способ получения, цел люлозы является недостаточно эффектив ным ввиду того, что белизна получаемого продукта низкая, выход целлюлозы не превышает k8% при значительном в ней содержании лигнина. Наиболее близким по технической сущности и достигаемому результату является способ сульфатной варки с введением в варочный раствор гидразина в количестве 12-30 от массы абсолютно сухой древесины. Вь1ход целлюлозы более высокий,чем в случае аналогичной натронной варки в присутствии гидразина за счет пре ймуществ сульфатной варки перед натронной С }. Однако и в этом случае делигнификация недостаточно высокая. Характерным для рассмотренных способов является то, что гидразин вступает в реакции с активными центрами лигнина, препятствуя тем самым конденсационным процессам, Что способствует его растворению в щелочи. Добавка гидразина даже и при сульфатном способе не приводит к заметному повышению белизны и выхода целлюлозы. Цель изобретения - повышение выхода белизны и степени делигнификации целевого продукта. Поставленная цель достигается тем, что согласно способу получения целлюлозы путем щелочной варки древесной щепы щелочным раствором,содержащим гидразин, варку проводят в присутствии алюминиевокислой меди в количестве 0,010,1% от массы абсолютно сухой древесины. 3 Указанную соль предпочтительно вв :дить в щелочной варочный раствор гер варкой. Способ осуществляют следующим образом. .Древесную щепу загружают в автоклав и заливают варочным раствором, содержащим гидразин, вводят алюминие вокислую медь в количестве О,01-0,U к навеске абсолютно сухой древесины, поднимают температуру до 170°С и выдерживают 3ч. Кроме того, проводят варку в откр тых колбах при температуре кипения смеси. Время подъема температуры кипения смеси составляет 0,6 ч. Времр варки при температуре кипения составляет ч. Пример 1. Воздушно-сухую щепу сосновой древесины.стандартных размеров в количестве 150 г загружают в автоклав, заливают варочным рас твором, содержащим гидразин и алюминиевокислую медь в количестве 0,06 г (0,0k% к массе абсолютно сухой древесины). Щелочную варку проводят по общепринятым условиям: подъем до температуры 170°С в течение 1,5 ч, выдержка при данной температуре 2ч. Общий расход NaOH при сульфатной варке составляет 30, сульфидность 25%. В варочный раствор вводят гидразин в количестве 15-30% от массы абсо лютно сухой древесины (22, г). Примеры 2-6.Лнало1;,имно проводят еще 5 опытов. Разница заключается в количестве введенной алюминиевокислой меди ( см.табл. 1). Пример 7. Параллельно получа ют целлюлозу без введения соли алюминиевокислой меди аналогично известному режимуРезультаты щелочных гидразинных варок с введением и без введения

0,Qk

53,6

55,8

O.JO 56,8 0,09

65

2,1

60 62

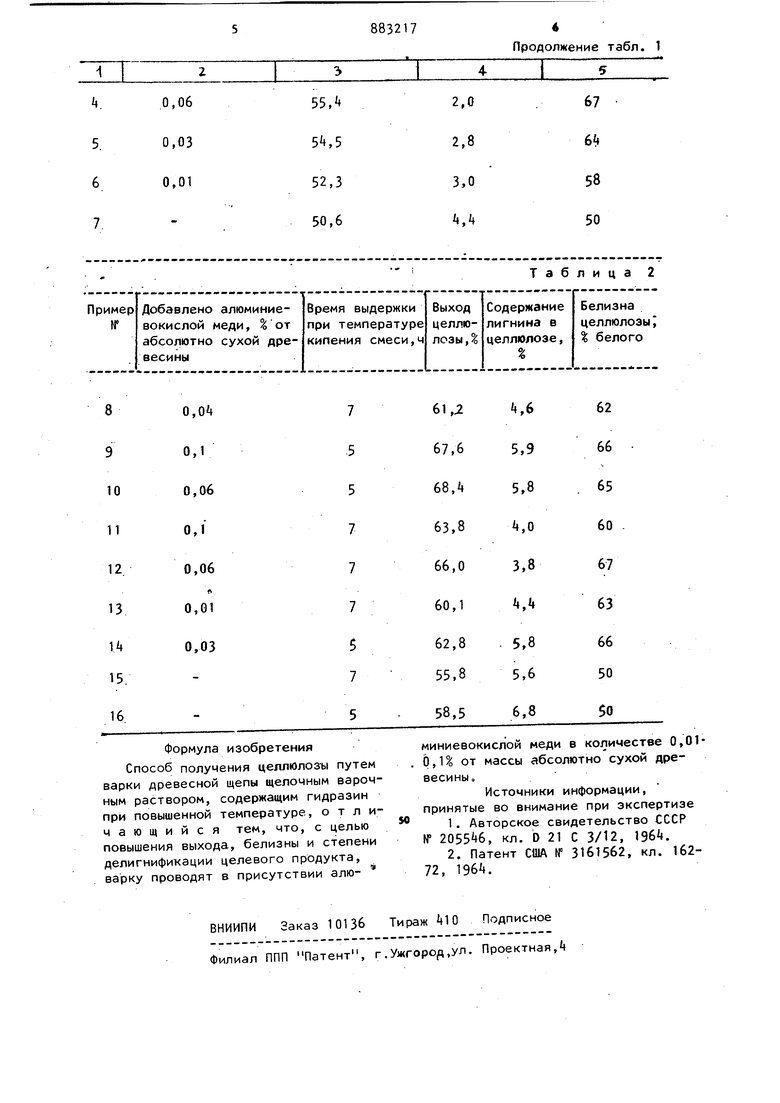

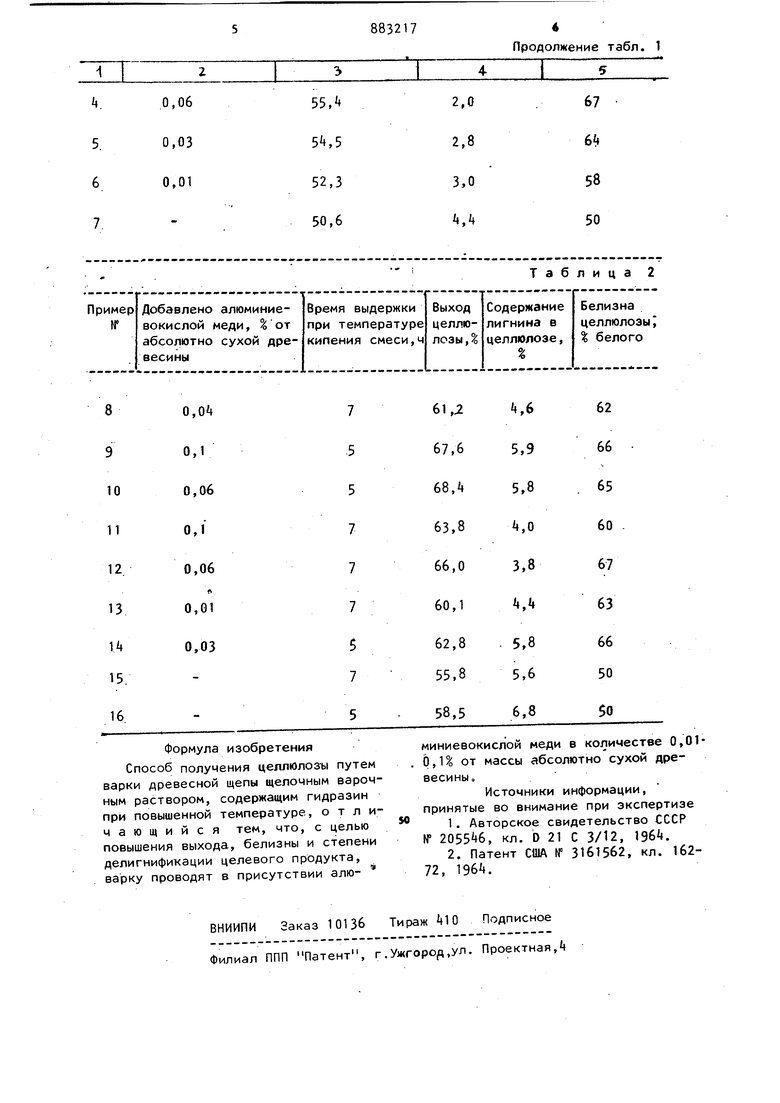

3,2 2,4 7 .4 алюминиевокислой меди приведены в табл. 1. Пример 8. Условия и количество вводимой алюминиевокислой меди а варочный щелок аналогичны примеру 1. Щелочную варку проводят в открытых колбах при температуре кипения раствора. Время подъема температуры 0,6 ч, время варки - 7 ч. Примеры 9 I Аналогично проводят еще 6 опытов. Различие заключается во времени варкй и количестве введенной соли алюминиевокислой меди С см. табл. 2). .Пример 15. Параллельно получают целлюлозу без введения в варочный раствор, содержащий гидразин алюминиевокислой меди (известный способ;. Результаты щелочных гидразинных варок сосновой щепы при температуре кипения варочной жидкости в открытых колбах с введением и без введения алюминиевокислой меди приведены в табл.2. При сопоставлении данных, представленных в табл. 1 и 2 видно, что введение алюминиевокислой меди по предлагаемому способу в сравнении с известным позволяет увеличить выход целевого продукта при одновременном достижении высоких показателей по степени делигнификации (содержание лигнина в целлюлозе)и белизне целлюлозы. Полученный лигнин после варки нейтрализуют слабым раствором серной или соляной кислоты и он может быть использован как азотосодержащее удобрение, в котором также содержатся микроэлементы. Кроме того, увеличение степени белизны целлюлозы позволит сократить расход химикатов, требуемых на отбелку, и, следовательно, сократить потребление воды. Таблица 1

Продолжение табл. 1

Таблица 2

Авторы

Даты

1981-11-23—Публикация

1980-03-03—Подача