Изобретение относится к цеплюпозно- бумажной промышленности и может быть использовано при получении щелочными способами белимых видов целлюпозы. Известны способы, в которых для повышения выхода целевого продукта путем стабилизации углеводной части при щелоч ных варках древесины применяют ряд восстановителей и окислителей таких как бор гидрид натрия, гидразин, гидроксиламин, антрахинон и его производные и т.п. 13Однако указанные добавки не нашли промышленного применения вследствие вы сокой стоимости реагентов и дефицитности сырья, применяемого для их производства, нерешенности вопросов регенерации химикатов, затруднений при дальнейшей химической переработке целлюлозы, возникающих в -связи с внесением химических примесей. Более целесообразно применение для этих целей продуктов и отходов лесохимических производств. Известен способ, при котором черный щелок, отобранный в первый период варки при температуре около , содержащий максимальное количество не подвергнувшихся деструкции гемицеллюлоз, после охлаждения и возможной стабилизации боргидридом или полисульфидом нат- рия применяют при последующих щелочных варках в количестве 20-30% от обьема всей варочной жидкости Г. Однако невысокое содержание в этом щелоке карбонильных групп (О,5тО,8% от органической части), оказывающих ста- билизиру1слцее действие на углеводную частьдревесины, не позволяет существенно увеличить выход полуфабриката. Механическая прочность целевого продукта недостаточно велика. Цель изобретения - повышение выхода и механической прочности целлюлозы. Поставленная цель достигается тем, что в способе получения целлюлозы путем щелочной варки исходного целлюлозосодержащего сырья в присутствии добавки лигнинсоцержащего продукта химической переработки аревесины в качестве пигнинсодержащего продукта используют нерастворимый в воде окисленный гидролизный лигнин с содержанием карбонильных групп 3-10%.

Окисленный гидролизный лигнин берут в количестве 0,5-2,5% от массы абсолютно сухой древесины.

Окисленный гидролизный лигнин (ОГЛ) представляет собой высокомолекулярный, водонерастворимый продукт окисления гидролизного лигнина, содержащий 3-1О% карбонильных групп от массы исходного лигнина, которые определяются по известной методике.

Использование ОГЛ с повышенным содержанием карбонильных групп позволяет увеличить выход полуфабриката за счет стабилизации углеводной части окислением редуцирующих концевых групп, при этом показатели механической прочности выше соответствующих показателей целлюлозы, полученной обычными щелочными способами, а также способом с использованием черного щелока, отобранного в первый период варки.

Пример 1. В лабораторных автоклавах производят щелочные варки (сульфатные и натронные) березовой и еловой щепы.

В табл. 1 представлены режимы варки

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 1983 |

|

SU1133319A1 |

| Варочный раствор для получения сульфатной целлюлозы | 1979 |

|

SU861443A1 |

| Способ получения целлюлозы | 1985 |

|

SU1240812A1 |

| Способ получения целлюлозы | 1980 |

|

SU903428A1 |

| Способ получения целлюлозы | 1987 |

|

SU1493706A1 |

| Способ получения волокнистого полуфабриката | 1981 |

|

SU958556A1 |

| Способ получения целлюлозы | 1979 |

|

SU787518A1 |

| СПОСОБЫ ДЛЯ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ВАРКИ ЦЕЛЛЮЛОЗЫ | 2015 |

|

RU2698735C2 |

| Способ получения целлюлозного полуфабриката | 1986 |

|

SU1416576A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2005 |

|

RU2287035C1 |

3,5

Гидромодуль

Расход щелочи, % к массе абсолютно сухой древесины 16

Конечная температура варки, с

172

Продолжительность подъема до конечной температуры, мин

Продолжительность стоянки

на конечной температуре,

мин

Для каждой породы древесины и каждого вида варочного раствора (белого щелока и едкого натра) проводят 3 йерии варок: ббычаые сульфатные или натронные варки; по известному методу с добавкой в каждый автоклав ЗО% от обьема всей , добавляемой жидкости черного щелока, отобранного в ранее проведенной варке в период, когда температура в автоклвЕЮ

3,5

3,5

23

20

169

172

168

65

65

100

85

быпа loot (эта щелочь учитывается при расчете расхода щелочи на варку) и по преалагаемому способу с добавкой в автоклав в виде суспензии в варочном щелоке 1% ОГЛ от массы абсолютно сухой древесины с содержанием карбонильных групп около 7 %.

Б табл. 2 приведены результаты варки.

см

s а я к

ю в

Н

Пример 2. По режиму, указанно.му в табл. 1, проводят сульфатные и натронные варки еловой шепы с добавками ОГЛ (1% от массы абсолютно сухой дреСульфатная Выход целлюло-

наязы, %

Сульфат-Степень делигнинаяфикации п.е,

Натрон-Выход целлюлонаязы, %

I Натрон-Степень делигни-

наяфикации п.е.

Из табл. 3 видно, что с увеличением содержания карбонильных групп в аобавпяемом ОГЛ, повышается выход целлюлозы и степень удаления лигнина.

По сравнению с известным способом увеличение выхода составляет 0,4-О,9% для сульфатных варок и 0,4-1% для натронных. По сравнению с обычными сульфатными и натронными варками выход повышается соответственно на О,7-1,2% и 0,8-1,4%.

весины), содержащими различное количество карбонильных грулп.

Полученные результаты приведены в табл. 3.

Таблица 3

Повышение содержания карбонильных групп в ОГЛ свыше 10% технически трудноосуществимо.

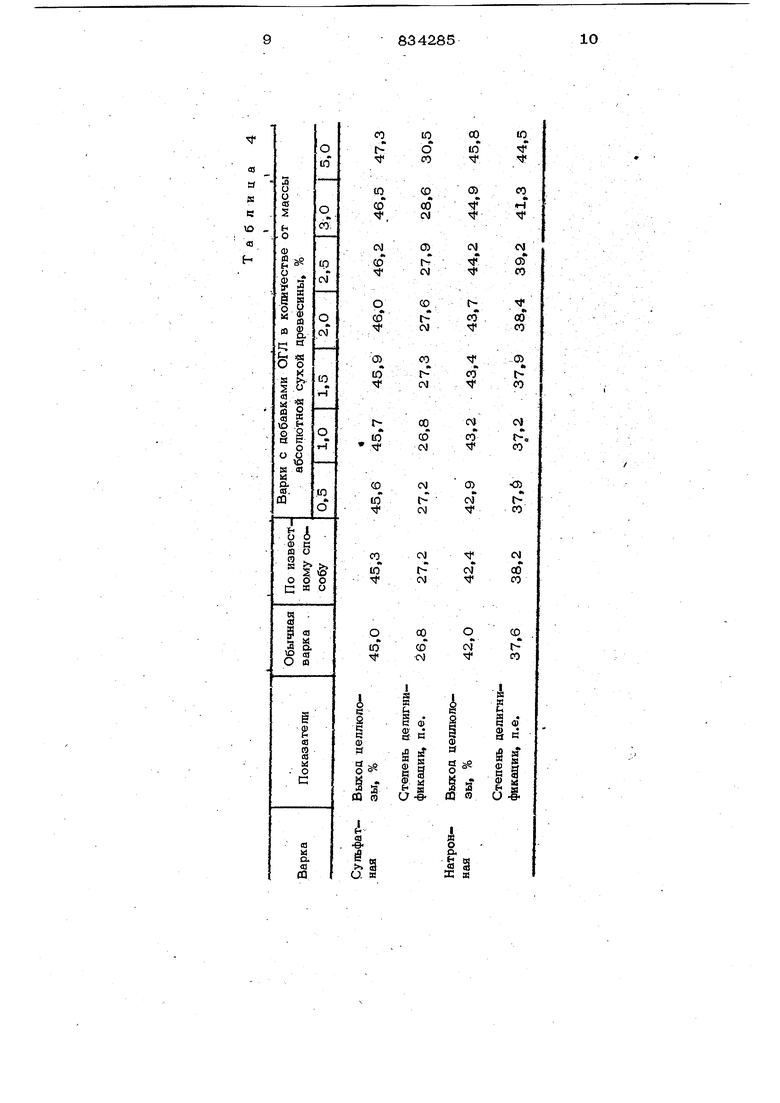

Пример 3, Сульфатные и натронные варки еловой шепы проводят с добавками различных количеств (О-5%) ОГЛ с содержанием карбонильных групп около 7% по режиму, приведенному в табп. 1, (.стоянку на конечной температуре для натронной варки сокращают на 20 мин).

В табп. 4 представлены результаты варки.

я s е

ю «

Н

со

ю

ю

OJ

со rT

ч

см

см

оГ

А

«г

Л1«

со

со

со

со

-О)

со

Й

°1 сТ

г

СО

t

«л

01

00

З

со

со t

(М

со Как видно из табп. 4 увеличение количества добавляемого ОГЛ от 0,5 до 2,5% вызывает прирост выхода целлюпозы без изменения степени делигнификаиин, а при дальнейшем увеличении количества вносимого ОГЛ вместе с ростом выкоца целлюлозы наблкЯ1ается заметное снижение степени удаления лигнина.. Предлагаемый способ технологически не отличается от обычных способов варки, его можно применять как для периодических, так и для Henpef iBHbix процессов. Преимуществом предлагаемого спсюоба является также возможность использования части гидролизного лигнина, обычно вывозимого в отвап, а .учитывая то, что на многих предприятиях имеются вместе варочные и гидролизные производства или они расположены территориально близког использование изобретения принесет значи тельный экономический эффект. Формула изобретения 1. Способ получения целлюпозы путем щелочной варки исходного целпюлозосодер ащего сырья в присутствии добавки лигнинсодержащего продукта химической перера;ботки древесины, о т л и ч а ю щ и и с я тем, что, с целью повышения выхода и показателей механической прочности целлюлозы, в качестве лигнинсодержащего продукта используют нерастворимый в воде окисленный гидролизный лигнин с содержанием карбональных групп 3-10%. 2. Способ по п. 1, о т л и ч а ю ш и и с я тем, что окисленный гидролизный лигнин берут в количестве 0,5-2,5% от массы абсолютно сухой древесины. Источники информации, принятые во внимание при экспертизе LHoeton H.-So.dla oicj itive softVHOool Puepinq-ia major пего Process.. paper c-anotdcn, 1977, NOe 78, № 10, 19-24. 2.Di6eeiis., Moreus S.-l. Рибр- П(у vui-tfi Qeci cuftd-fcion of Coo-kinql t or Con annuncf нem-seeeeubose. Svenak Papersti(, 1968, № 15, p. 5O9 (прототип).

Авторы

Даты

1981-05-30—Публикация

1979-10-29—Подача