Изобретение относится к масложиро- вой промышленности, в частности к рафинации растительных масел и жиров.

Цель изобретения - интенсификация процесса и снижение потерь масла или жира.

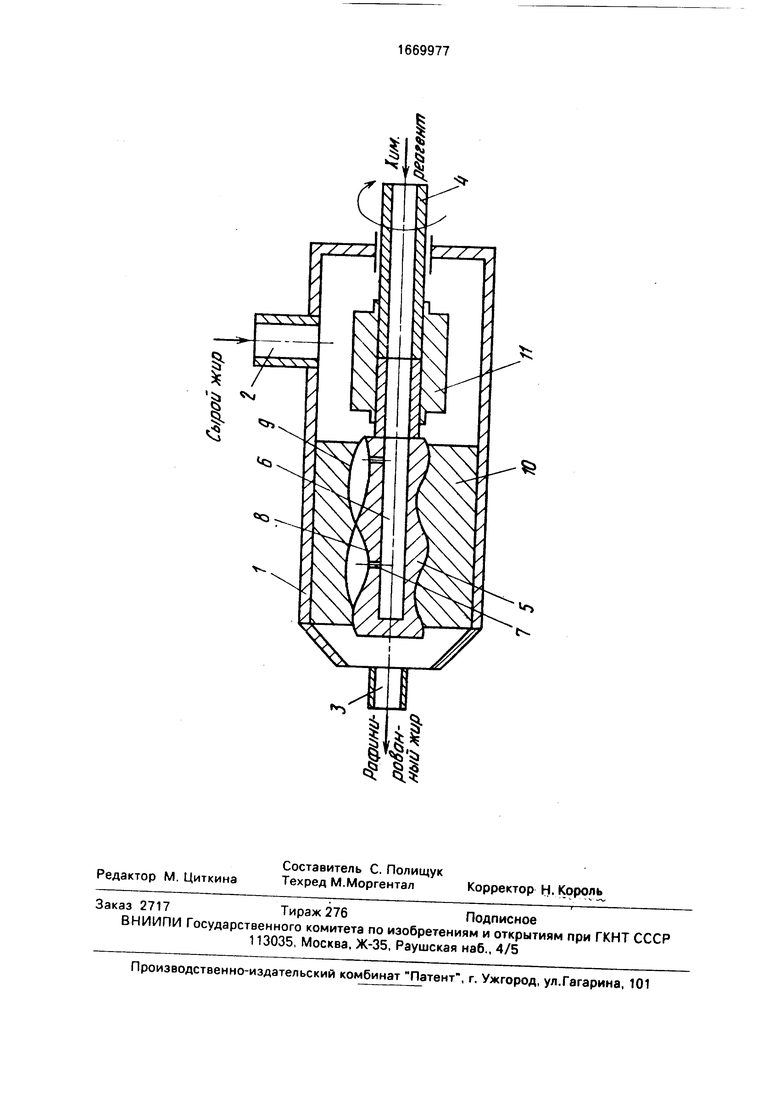

На чертеже представлено устройство, общий вид.

Согласно предлагаемому способу щелочной нейтрализации растительных масел и жиров проводят подачу щелочи распылением при температуре на 5-15°С выше температуры масла или жира и давлении на 50-500 кПа выше давления реакционной смеси.

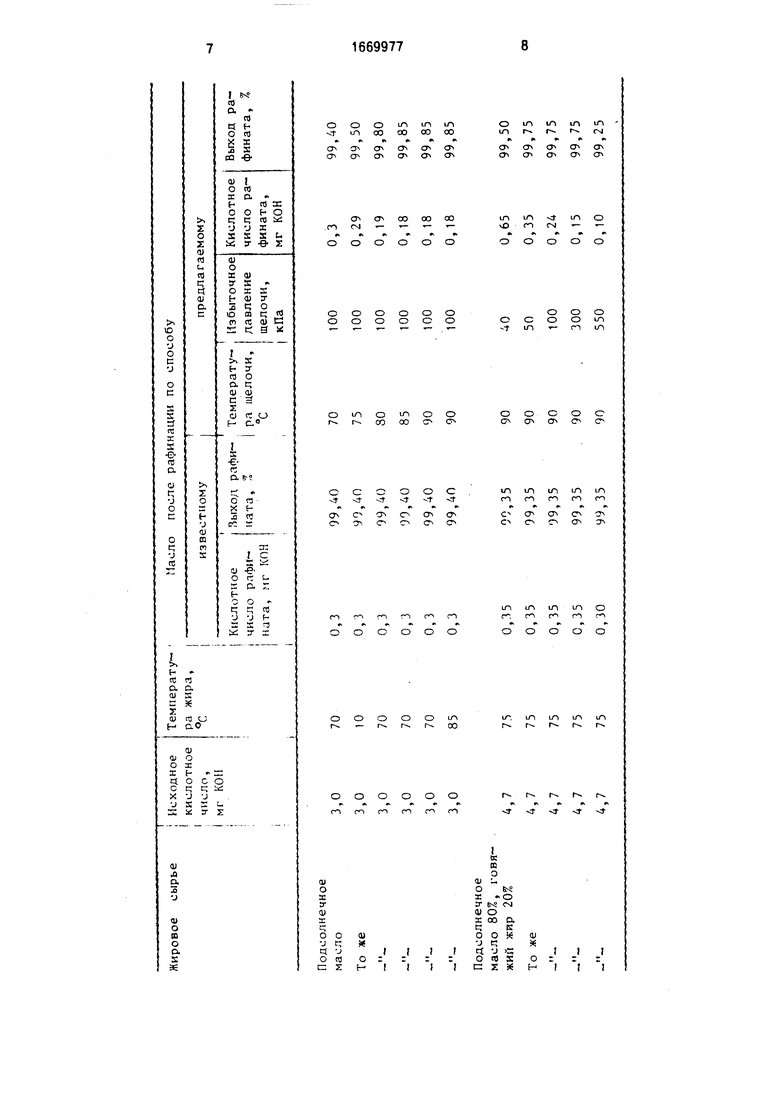

Способ иллюстрируется следующими примерами.

П р и м е р 1. Нерафинированное прессовое подсолнечное масло с кислотным числом 3,0 кг КОН гидратируют, отделяют фосфатидную эмульсию и при 10°С подают на входной патрубок лабораторного устройства. в котором осуществляют процесс щелочной рафинации. Щелочь подают в полый винтовой ротор под давлением 100 кПа. Частота вращения ротора 400 об/мин. Отвод масла осуществляют через винтовой патрубок устройства и далее жироводную систему направляют на центрифугирование. Выделенное масло сушат.

Примеры 2-5. Осуществляют процесс по примеру 1 с варьированием температуры щелочи, подаваемой через полый винтовой ротор в устройство на рафинацию.

Примеры 7-11. Осуществляют процесс по примеру 1 с жировым сырьем, состоящим из 80% подсолнечного масла и 20% говяжьего жира, с варьированием избыточного давления, при котором в устройстве подается щелочь.

Полученные результаты приведены в таблице.

О

ON Ч) Ю VJ ч|

Анализ данных таблицы показывает, что процесс, осуществляемый по предлагаемому способу, позволяет снизить кислотное число, снизить отходы и потери масла.

Проведение рафинации по известному способу при более высокой температуре 85°С (пример 6) позволяет получить характеристики качества продукции и ее выход, близкие к результатам, полученным при осуществлении предлагаемого способа.

Анализ данных примеров 1-6 свидетельствует о том, что проведение рафинации по предлагаемому способу интенсифицирует массообменные процессы, что, в свою очередь, позволяет снизить температуру вводимого на рафинацию жирового сырья с 85 до 70°С и, таким образом, уменьшить энергозатраты на осуществление рафинации.

Устройство для щелочной нейтрализации растительных масел и жиров состоит из цилиндрического корпуса 1 с патрубком 2 подвода исходного сырья, отводящим патрубком 3 и патрубком 4 подвода реагента.

В корпусе 2 соосно с зазором относительно стенки установлен с возможностью вращения ротор 5, в котором выполнены центральная полость 6 и радиальные каналы 7 для перехода реагента. Полость 6 ротора 5 сообщена с патрубком 4 подвода реагента.

При этом полый ротор 5 имеет участок, на внешней поверхности которого выполнен однозаходный винт 8, а внутренняя поверхность корпуса 1 напротив этого участка выполнена в форме двухзаходного винта 9. Материал корпуса 1 на участке, где выполнен двухзаходный винт 9, обладает определенными упругоэластичными свойствами.

Радиальные каналы 7 для прохода реагента смещены друг относительно друга на определенный угол, если смотреть вдоль оси ротора 5, а их выходные участки расположены во впадинах однозаходного винта 8.

Кроме того, участок внутренней поверхности корпуса 1 с винтовой поверхностью (двухзаходным винтом 9) может быть выполнен в виде втулки 10 преимущественно из полимерного материала.

Полый ротор 5 может быть соединен с патрубком 4, являющимся одновременно приводным валом, посредством муфгы 11.

Устройство работает следующим образом.

Сырой жир подают в корпус 1 через патрубок 2. Реагент поступает через патрубок 4, полость 6 ротора 5 и каналы 7.

Между поверхностями однозаходного винта 8 ротора 5 и двухзаходного винта 9 неизбежно возникают микрообъемы, образуемые впадинами, которые и представляют собой рабочие камеры смешения. Жир на входе захватывается в процессе вращения ротора 5 и перемещается вдоль оси устройства, после чего захваченный микрообъем

выталкивается из устройства через патрубок 3. Каждая новая рабочая камера смешения образуется во впадине между однозаходным винтом 8 ротора 5 и двухзаходным винтом 9 после того, как ротор 5 устройства повора0 чивается на 1 /4 шага винта 8.

Поскольку выходные участки каналов 7 на поверхности однозаходного винта 8 расположены в центре впадин и смещены друг относительно друга преимущественно на

5 1 /4 шага винта 8, то в каждую вновь образующуюся рабочую камеру смешения на протяжении всего времени перемещения в ней жира подается непосредственно в зону контакта химический реагент, распыляясь под

0 давлением и, одновременно проникая через жир под действием центробежных сил.

Устройство предпочтительно выполнять с втулкой 10 из полимерного материала причем ротор 5 должен входить в нее доста5 точно плотно, с натягом, что обеспечивает герметичность рабочих камер смешения и исключает обратный выброс из них жира.

Устройство с однозаходным винтом 8 ротора 5 и двухзаходным винтом 9 может

0 работать в качестве насоса и эффективно перекачивать жировое сырье.

Устройство позволяет также осуществлять и гибко регулировать дозирование смешиваемых жидкостей. Дозирование жира

5 определяется скоростью вращения ротора 5. Объем химического реагента, подаваемый через радиальные каналы 7 полого ротора5, при известном или конкретно заданном их диаметре определяется избыточным давлени0 ем в системе подачи химического реагента. Смешивание жидкостей осуществляется не только посредством распыления химического реагента под избыточным давлением из радиальных каналов 7 ротора 5 в жир, но

5 также и посредством проникновения более тяжелой водной фазы, в которой находится химический реагент, через жир под давлением центробежных сил, воздействующих на капли водного раствора химического ре0 агента, срываемые с поверхности быстро- вращающегося ротора 5 из радиальных каналов 7.

Выполнение внешней поверхности полого ротора в форме однозаходного винта,

5 а соответствующего участка внутренней поверхности корпуса в форме двухзаходного винта в совокупности со смещенным друг относительно друга расположением радиальных каналов для прохода реагента обеспечивает развитую поверхность химического

реагента при введении его в профилируемый жир посредством его распыления под давлением и, в конечном итоге, интенсифицировать массообменные процессы в многокомпонентной системе.

Ввод щелочного реагента под избыточным давлением по предлагаемому способу в условиях действующих предприятий на существующем оборудовании позволяет добиться необходимой глубины рафинации за счет интенсивного диспергирования щелочного оеагента в жировом сырье и эффективного контактирования фаз при значительно меньшем вкладе перемешивающего фактора, а при использовании предлагаемого уст- ройства исключить перемешивание полностью. Ввод щелочного реагента под избыточным давлением позволяет исключить (или уменьшить) турбулизацию контактирующих фаз. а следовательно, снизить эмульгирование жиро- водной системы, что. в конечном итоге, способствует луч тему разделению фаз и обеспечивает снижение потерь нейтрального жира на стадии отделения нейтрализованного ра- финирог энного жира от соапстока.

Ввод щелочного реагента в зону контакта при температуре на 5-15°С выше температуры рафинируемого жира позволяет получить положительный эффект, аналогичный по известному способу глубине щелоч- ной рафинации. Согласно известному способу жировое сырье и щелочной реагент подают в зону контакта при одинаковой температуре, которая соответствует температуре щелочного реагента в предлагав- мом способе. Как следует из примера 4, положительный эффект при использовании предлагаемого способа достигается при температуре жирового сырья 70°С и температуре щелочного реагента 85°С. Ана- логичный эффект при использовании известного способа (пример 6) достигается при подаче жирового сырья и щелочного реагента в зону контакта при 85°С. Если учесть, что в процессе щелочной рафинации щелочной реагент подают в зону контакта в количестве 2-5% от общей массы жирового сырья, а

согласно предлагаемому способу основную массу жирового сырья подают в зону контакта при температуре на 5-15°С ниже температуры щелочного реагента, то очевидно, что в сравнении с известным способом предлагаемый способ позволяет значительно снизить энергозатраты на осуществление процесса щелочной рафинации растительных масел и жиров,

Формула изобретения

1.Способ щелочной нейтрализации растительных масел и жиров, включающий подачу масла или жира с температурой , подачу щелочи в масло или жир распылением при давлении tOO-500 кПа и центрифугирование реакционной смеси, отличающийся тем, что, с целью интенсификации процесса и снижения потерь масла и жира. щелочь подают на распыление при температуре на 5-15°С выше температуры масла или жира и давлении на 50-500 кПа выше давления реакционной смеси.

2.Устройство для щелочной нейтрализации растительных масел и жиров, включающее цилиндрический корпус с установленным в нем соосно с зазором относительно стенки корпуса полым ротором с радиальными каналами для прохода реагента, патрубок подвода исходного сырья, отводящий патрубок и патрубок подвода реагента, сообщенный с полостью ротора, отличающееся тем, что, с целью интенсификации процесса и снижения потерь масла и жира/голый ротор имеет участок, внешняя поверхность которого выполнена в форме однозаходного винта, а внутренняя поверхность корпуса напротив этого участка выполнена в форме двухзаходного винта, при этом радиальные каналы для прохода реагента смещены друг относительно друга, а их выходные участки расположены во впадинах однозаходного винта.

3.Устройство поп.2,отличающее- с я тем, что участок корпуса с винтовой поверхностью выполнен в виде втулки из полимерного материала.

Подсолнечное масло

То же

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для рафинации жиров | 1987 |

|

SU1495363A1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНОГО МАСЛА (ВАРИАНТЫ) | 2012 |

|

RU2525269C2 |

| Реактор | 1983 |

|

SU1148641A1 |

| Устройство для рафинации жиров и масел | 1988 |

|

SU1558967A1 |

| Способ очистки растительных масел от трудногидратируемых фосфатидов | 1981 |

|

SU1065470A1 |

| Способ получения саломаса из растительных масел и жиров | 1979 |

|

SU905270A1 |

| Установка для рафинации масел | 1987 |

|

SU1477737A1 |

| СПОСОБ РАФИНАЦИИ МАСЕЛ | 1999 |

|

RU2145341C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИЕВЫХ СОЛЕЙ ЖИРНЫХ КИСЛОТ - СТУПЕНЧАТОЕ ОМЫЛЕНИЕ | 2018 |

|

RU2686835C1 |

| АППАРАТ ДЛЯ ПЕРИОДИЧЕСКОЙ НЕЙТРАЛИЗАЦИИ МАСЕЛ И ЖИРОВ | 1995 |

|

RU2089600C1 |

Изобретение относится к масложировой промышленности, в частности к рафинации растительных масел и жиров. Целью изобретения является интенсификация процесса и снижение потерь масла или жира. Для этого щелочь подают в реакционную смесь распылением при температуре на 5 - 15°С выше температуры масла или жира и давлении на 50 - 500 кПа выше давления реакционной смеси. Устройство состоит из корпуса (К), в котором с зазором соосно установлен полый ротор (Р) с радиальными каналами для прохода реагента. Рабочая поверхность Р выполнена в форме однозаходного винта, а соответствующая ему внутренняя поверхность К - в форме двухзаходного винта. 2 с. и 1 з.п. ф-лы, 1 табл., 1 ил.

Подсолнечное масло 80%, говяжий жир 20%

То же

, «

«tr

| Арутюнян Н.С | |||

| и др | |||

| Технология переработки жиров | |||

| М.: Агропромиздат, 1985, с | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Устройство для рафинации жиров | 1987 |

|

SU1495363A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1991-08-15—Публикация

1989-08-29—Подача