со ел

00

Риг 2,

Изобретение относится к машиностроению, а именно к двигателестроению, и может быть иснользовано в качестве уплотнения норшня в двигателях внутреннего сгорания.

Цель изобретения - снижение расхода масла на угар.

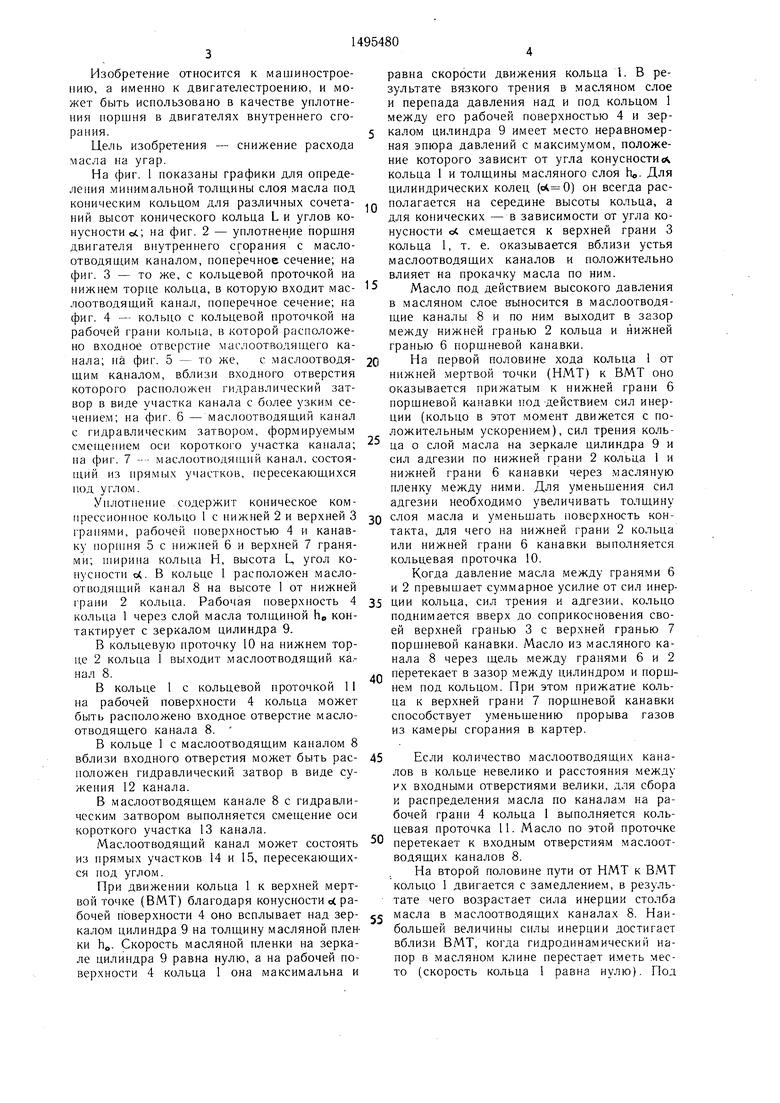

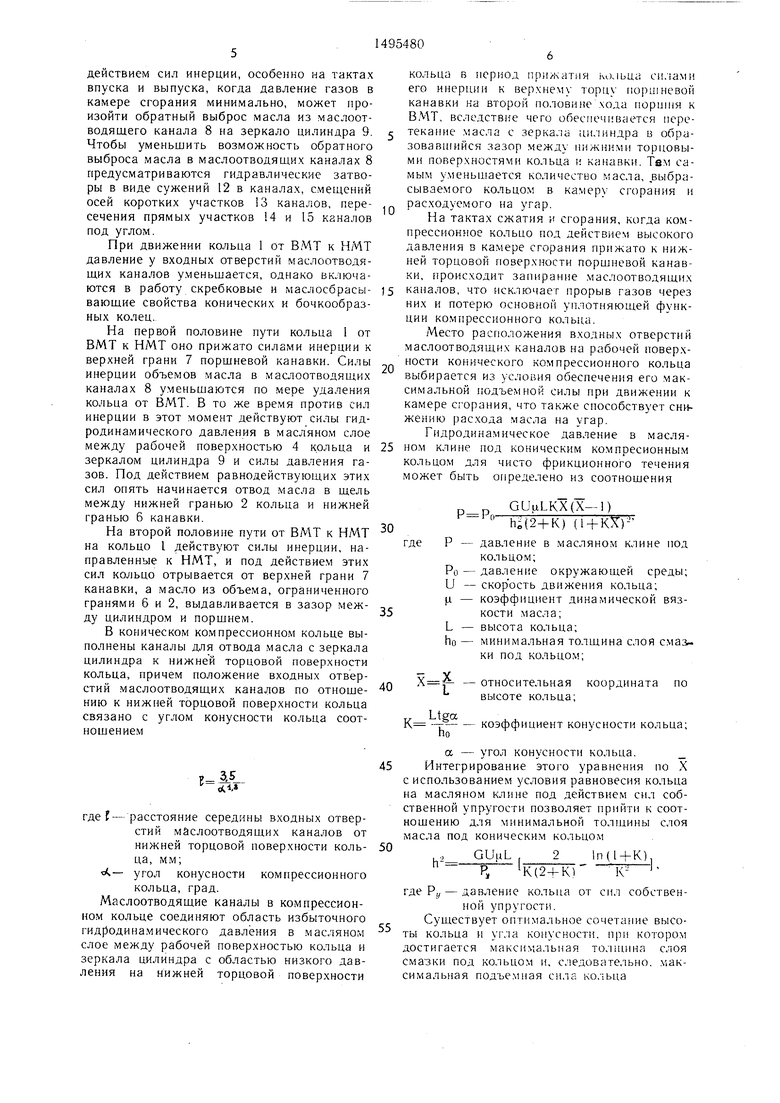

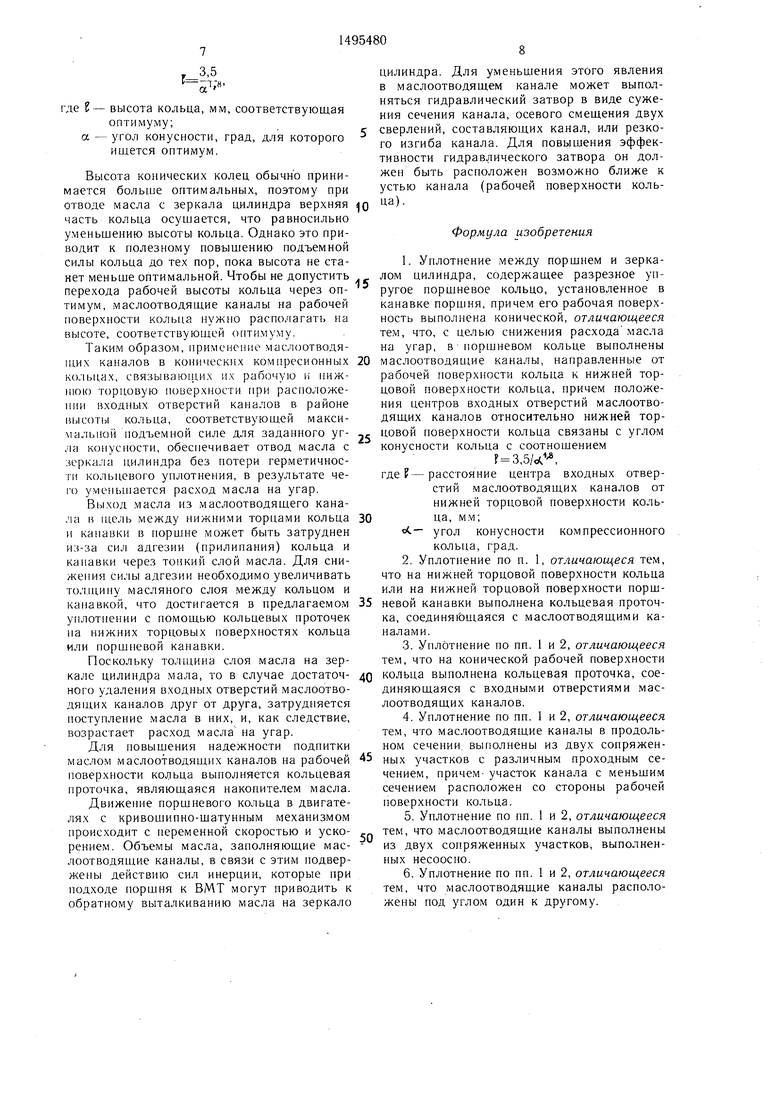

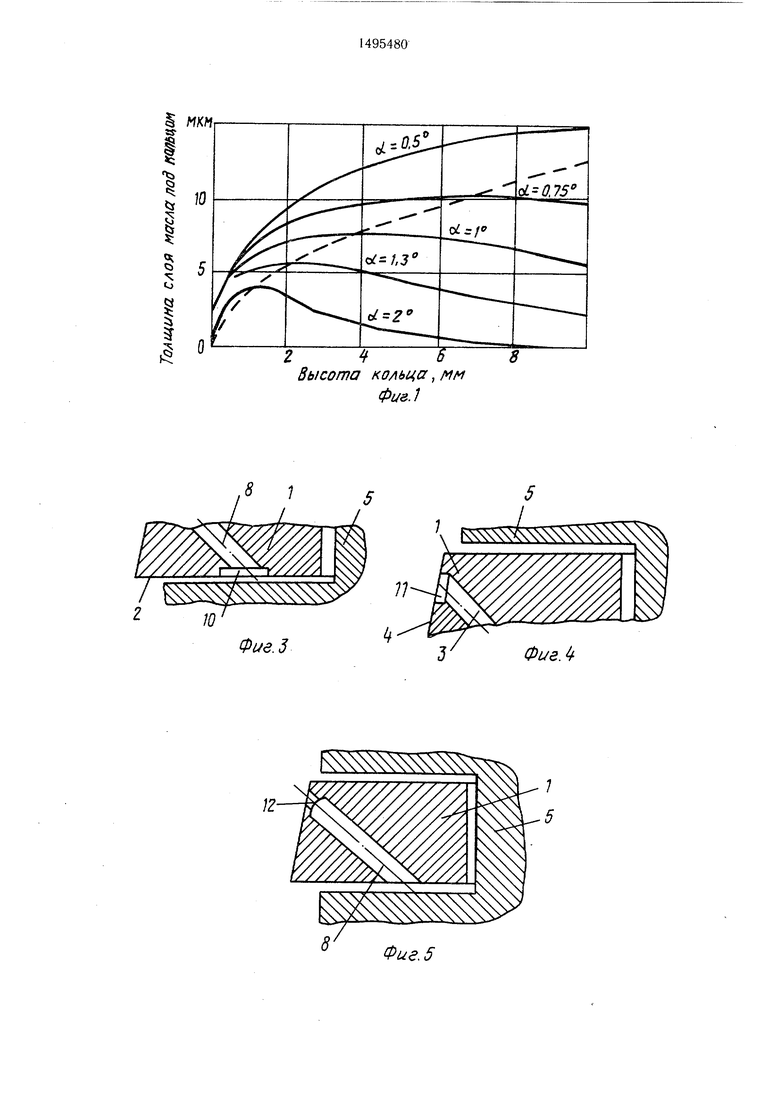

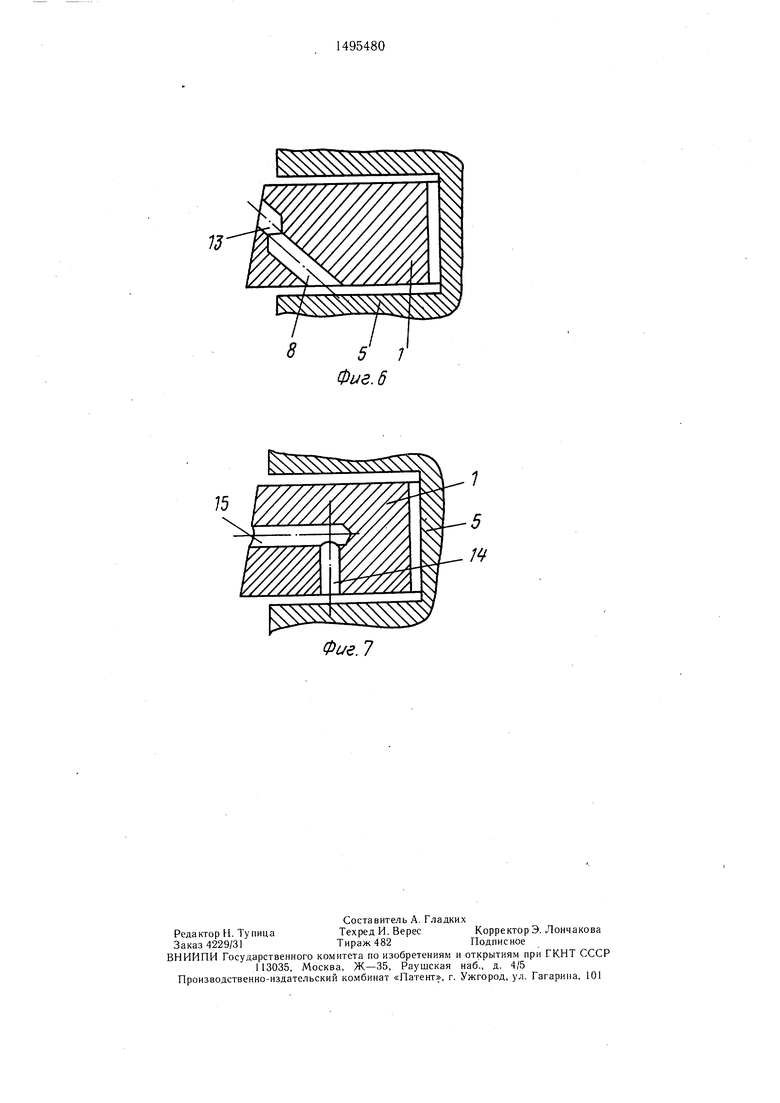

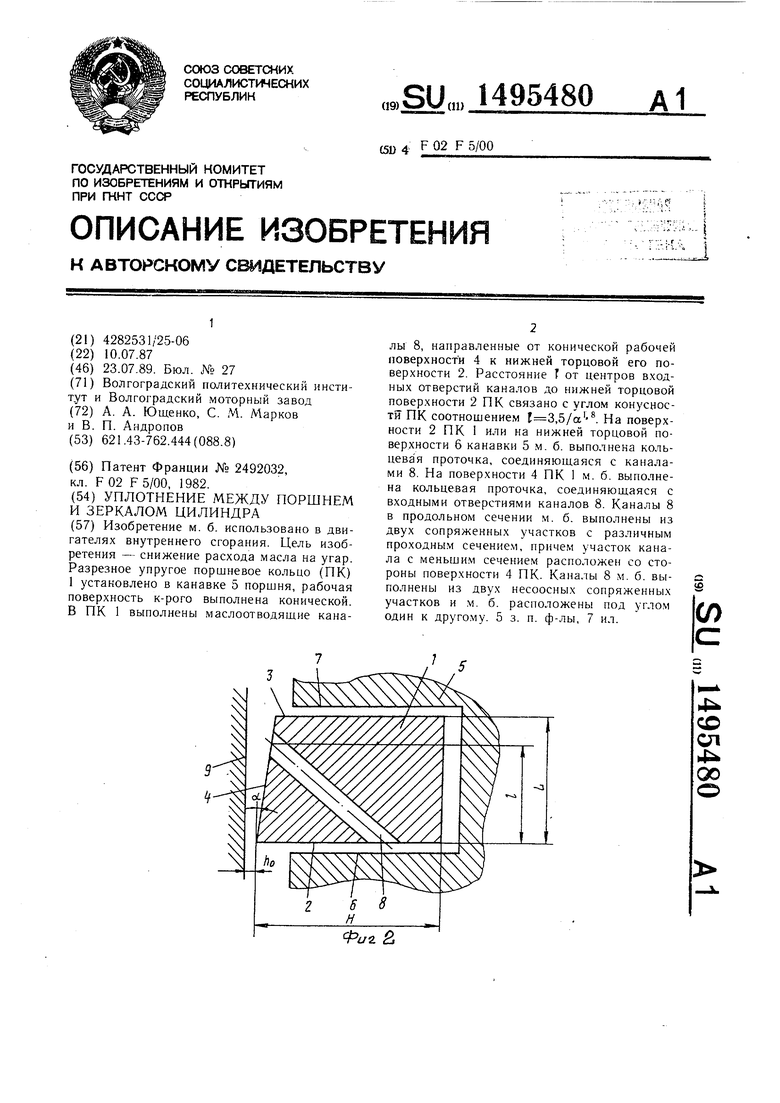

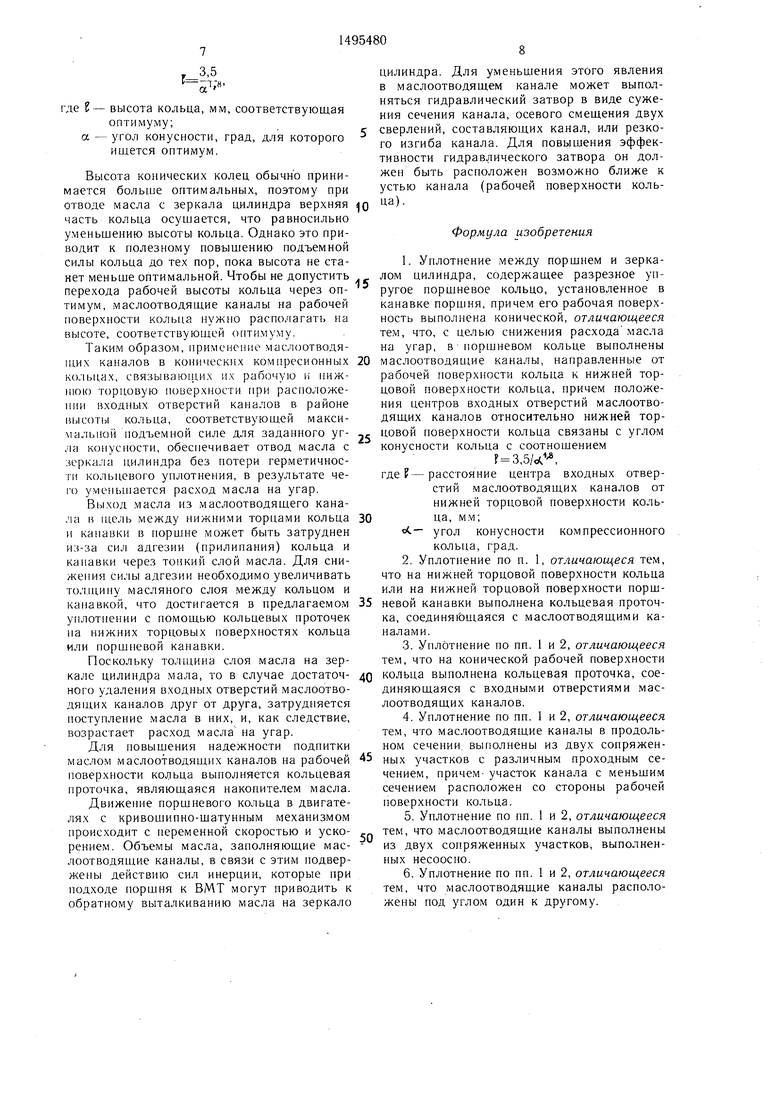

На фиг. 1 ноказаны графики для онреде- леиия минимальной толщины слоя масла нод коническим кольцом для различных сочетаний высот конического кольца L и углов конусности ot; на фиг. 2 - уплотнение поршня двигателя внутреннего сгорания с масло- отводящи.м каналом, поперечное сечение; на фиг. 3 - то же, с кольцевой проточкой на нижнем торце кольца, в которую входит мас- лоотводяший канал, поперечное сечение; на фиг. 4 - кольцо с кольцевой проточкой на рабочей грани кольца, в которой расположено входное отверстие маслоотводящего канала; на фиг. 5 - то же, с маслоотводя- шим каналом, вблизи входного отверстия которого расположен гидравлический затвор в виде участка канала с более узким се- чепие.м; на фиг. 6 - маслоотводящий канал с гидравлическим затвором, формируемым смещением оси коротко1 о участка канала; на фиг. 7 маслоотводящий канал, состоящий из иря.мых участков, пересекающихся под углом.

Уплотнение содержит коническое компрессионное кольцо 1 с нижней 2 и верхней 3 гранями, рабочей поверхностью 4 и канавку порип4я 5 с нижней 6 и верхней 7 гранями; ширина кольца Н, высота L, угол конусности ы. В кольце 1 расположен маслоотводящий канал 8 на высоте 1 от нижней

Когда давление масла между гранями 6 и 2 превышает суммарное усилие от сил инерграии 2 кольца. Рабочая поверхность 4 з.5 Ции кольца, сил трения и адгезии, кольцо

поднимается вверх до соприкосновения своей верхней гранью 3 с верхней гранью 7 поршневой канавки. Масло из масляного канала 8 через щель между гранями 6 и 2 перетекает в зазор между цилиндро.м и поршнем под кольцом. При этом прижатие кольца к верхней грани 7 порщневой канавки способствует уменьшению прорыва газов из камеры сгорания в картер.

40

кольца I через слой масла толщиной ho контактирует с зеркалом цилиндра 9.

В кольцевую проточку 10 на нижнем торце 2 кольца 1 выходит маслоотводящий ка.- нал 8.

В кольце 1 с кольцевой проточкой 11 на рабочей поверхности 4 кольца может быть расположено входное отверстие маслоотводящего канала 8.

В кольце 1 с маслоотводящим каналом 8 вблизи входного отверстия может быть рас- 45 положен гидравлический затвор в виде сужения 12 канала.

В маслоотводящем канале 8 с гидравлическим затвором выполняется смещение оси короткого участка 13 канала.

Маслоотводящий канал может состоять из прямых участков 14 и 15, пересекающихся под углом.

При движении кольца 1 к верхней мертвой точке (ВМТ) благодаря конусности рабочей поверхности 4 оно всплывает над зер- се калом цилиндра 9 на толщину масляной пленки ho. Скорость масляной пленки на зеркале цилиндра 9 равна нулю, а на рабочей поверхности 4 кольца 1 она максимальна и

Если количество маслоотводящих каналов в кольце невелико и расстояния между их входными отверстиями велики, для сбора и распределения масла по каналам на рабочей грани 4 кольца 1 выполняется кольцевая проточка 11. Масло по этой проточке перетекает к входным отверстиям маслоотводящих каналов 8.

На второй половине пути от НМТ к ВМТ кольцо 1 двигается с замедление.м, в результате чего возрастает сила инерции столба масла в маслоотводящих каналах 8. Наибольшей величины силы инерции достигает вблизи ВМТ, когда гидродинамический напор в масляном клине перестает иметь место (скорость кольца 1 равна нулю). Под

0

5

Q

0

5

равна скорости движения кольца 1. В результате вязкого трения в масляном слое и перепада давления над и под кольцом 1 между его рабочей поверхностью 4 и зеркалом цилиндра 9 имеет место неравномерная эпюра давлений с максимумом, положение которого зависит от угла конусностил кольца 1 и толщины масляного слоя ho. Для цилиндрических колец () он все.гда располагается на середине высоты кольца, а для конических - в зависимости от угла конусности ot смещается к верхней грани 3 кольца 1, т. е. оказывается вблизи устья маслоотводящих каналов и положительно влияет на прокачку масла по ним.

Масло под действием высокого давления в масляном слое выносится в маслоотводя- щие каналы 8 и по ним выходит в зазор между нижней гранью 2 кольца и нижней гранью 6 поршневой канавки.

На первой половине хода кольца 1 от нижней мертвой точки (НМТ) к ВМТ оно оказывается прижатым к нижней грани 6 поршневой к-анавки под действием сил инерции (кольцо в этот момент движется с положительным ускорением), сил трения кольца о слой масла на зеркале цилиндра 9 и сил адгезии по нижней грани 2 кольца 1 и нижней грани 6 канавки через масляную пленку между ними. Для уменьшения сил адгезии необходимо увеличивать толщину слоя масла и уменьшать поверхность контакта, для чего на нижней грани 2 кольца или нижней грани 6 канавки выполняется кольцевая проточка 10.

Когда давление масла между гранями 6 и 2 превышает суммарное усилие от сил инер.5 Ции кольца, сил трения и адгезии, кольцо

Если количество маслоотводящих каналов в кольце невелико и расстояния между их входными отверстиями велики, для сбора и распределения масла по каналам на рабочей грани 4 кольца 1 выполняется кольцевая проточка 11. Масло по этой проточке перетекает к входным отверстиям маслоотводящих каналов 8.

На второй половине пути от НМТ к ВМТ кольцо 1 двигается с замедление.м, в результате чего возрастает сила инерции столба масла в маслоотводящих каналах 8. Наибольшей величины силы инерции достигает вблизи ВМТ, когда гидродинамический напор в масляном клине перестает иметь место (скорость кольца 1 равна нулю). Под

действием сил инерции, особенно на тактах впуска и выпуска, когда давление газов в камере сгорания минимально, может произойти обратный выброс масла из маслоот- водящего канала 8 на зеркало цилиндра 9. Чтобы уменьшить возможность обратного выброса масла в маслоотводящих каналах 8 предусматриваются гидравлические затворы в виде сужений 12 в каналах, смещений осей коротких участков 3 каналов, пересечения прямых участков 14 и 15 каналов под углом.

При движении кольца 1 от ВМТ к НМТ давление у входных отверстий маслоотводящих каналов уменьшается, однако включаются в работу скребковые и маслосбрасы- вающие свойства конических и бочкообразных колец.

На первой половине пути кольца 1 от ВМТ к НМТ оно прижато силами инерции к верхней грани 7 поршневой канавки. Силы инерции объемов масла в мастоотводящих каналах 8 уменьшаются по мере удаления кольца от ВМТ. В то же время против сил инерции в этот момент действуют силы гидродинамического давления в масляном слое между рабочей поверхностью 4 кольца и зеркалом цилиндра 9 и силы давления газов. Под действием равнодействующих этих сил опять начинается отвод масла в щель между нижней гранью 2 кольца и нижней гранью 6 канавки.

На второй половине пути от ВМТ к НМТ на кольцо I действуют силы инерции, направленные к НМТ, и под действием этих сил кольцо отрывается от верхней грани 7 канавки, а масло из объема, ограниченного гранями 6 и 2, выдавливается в зазор между цилиндром и поршнем.

В коническом компрессионном кольце выполнены каналы для отвода масла с зеркала цилиндра к нижней торцовой поверхности кольца, причем положение входных отверстий маслоотводящих каналов по отношению к нижней торцовой поверхности кольца связано с углом конусности кольца соотношением

г 3,5

где f-расстояние середины входных отверстий маслоотводящих каналов от нижней торцовой поверхности кольца, мм; .- угол конусности компрессионного

кольца, град.

Маслоотводящие каналы в компрессионном кольце соединяют область избыточного гидродинамического давления в .масляном слое между рабочей поверхностью кольца и зеркала цилиндра с областью низкого давления на нижней торцовой поверхности

кольца в период прлжатмя кольца силами его инерции к верхнему торцу пори1невой канавки на второй половине хода поришя к ВМТ, вследстви е чего обеспеч1 вается пере- текание масла с зеркала цилиндра в образовавшийся зазор между нижними торцовыми поверхностями кольца и канавки. Тем самым уменьшается количество масла, .выбрасываемого кольцом в камеру сгорания и расходуемого на угар.

На тактах сжатия и сгорания, когда компрессионное кольцо под действием высокого давления в камере сгорания прижато к нижней торцовой поверхности поршневой канавки, происходит запирание .маслоотводящих

каналов, что исключает прорыв газов через них и потерю основной уплотняющей функции ко.мпрессионного кольца.

Место расположения входных отверстий маслоотводящих каналов на рабочей поверхности конического компрессионного кольца выбирается из условия обеспечения его максимальной подъемной силы при движении к камере сгорания, что также способствует снижению рас.хода масла на угар.

Гидродинамическое лЧавление в масля5 ном клине под коническим компресионным кольцом для чисто фрикционного течения может быть определено из соотношения

0

5

Р РоGUuLKX{X-1)

0

где

h;{2+K) (1 + КХ)Р - давление в масляном клине под кольцом;

РО - давление окружающей среды;

и - скор ость движения кольца;

ц - коэффициент динамической вязкости масла;

L - высота кольца;

ho - минимальная толщина слой сма:. ки под кольцом;

40

- относительная координата по

высоте кольца;

5

0

5

Ltgcz

К -г коэффициент конусности кольца;

По

а - угол конусности кольца.

Интегрирование этого уравнения по X с использованием условия равновесия кольца на масляном клине под действием сил собственной упр-угости позволяет прийти к соотношению для минимальной толпдины слоя масла под коническим кольцом

2 1п(1+К),

где Р,, GUnL

-К)

Р, 4(2давление кольца от сил собственной упругости. Существует оптимальное сочетание высоты кольца и угла конусности, при котором достигается максимальная толщина слоя смазки под кольцом и, следовательно, максимальная подъе.мная сила ко. Ьца

r

3,5

оГ «

где - высота кольца, мм, соответствующая

оптимуму;

а - угол конусности, град, для которого ищется оптимум.

Высота конических колец обычно принимается болыие оптимальных, поэтому при отводе масла с зеркала цилиндра верхняя часть кольца осущается, что равносильно уменьщению высоты кольца. Однако это приводит к полезному повышению подъемной силы кольца до тех пор, пока высота не станет меньще оптимальной. Чтобы не допустить перехода рабочей высоты кольца через оптимум, маслоотводящие каналы на рабочей поверхности кольца нужно располагать на высоте, соответствующей оптимуму.

Таким образом, примеие 1ие маслоотводя- щих каналов в конических компресионных кольцах, связывающих их рабочую и нижнюю торцовую поверхности при расположении входных отверстий каналов в районе ()ты кольца, соответствующей максимальной Подъемной силе для заданного уг- ла конусности, обеспечивает отвод масла с зеркала цилиндра без потери герметичности кольцевого уплотнения, в результате чего уменьшается расход масла на угар.

Выход масла из маслоотводящего кана- .ла в щель между нижними торцами кольца и канавки в поршне может быть затруднен из-за сил адгезии (прилипания) кольца и канавки через тонкий слой масла. Для снижения Си;гы адгезии необходимо увеличивать тол.|цину масляного слоя между кольцом и канавкой, что достигается в предлагаемом уплотнении с помощью кольцевых проточек на нижних торцовых поверхностях кольца или порщпевой канавки.

Поскольку толщина слоя масла на зеркале цилиндра мала, то в случае достаточ- ного удаления ВХОДНЬЕХ отверстий маслоотво- дящих каналов друг от друга, затрудняется ноступление масла в них, и, как следствие, возрастает расход масла на угар.

Для повышения надежности подпитки маслом маслоотводящих каналов на рабочей поверхности кольца выполняется кольцевая проточка, являющаяся накопителем масла.

Движение поршневого кольца в двигателях с кривощипно-шатунным механизмом происходит с неременной скоростью и уско- рением. Объемы масла, заполняющие мае- лоотводящие каналы, в связи с этим подвержены действию сил инерции, которые при подходе норшня к ВМТ могут приводить к обратному выталкиванию масла на зеркало

5

i|o

20 -

30 35

40

45

,.. -

цилиндра. Для уменьшения этого явления в маслоотводящем канале может выполняться гидравлический затвор в виде сужения сечения канала, осевого смещения двух сверлений, составляющих канал, или резкого изгиба канала. Для повышения эффективности гидравлического затвора он должен быть расположен возможно ближе к устью канала (рабочей поверхности кольца).

Формула изобретения

1.Уплотнение между поршнем и зеркалом цилиндра, содержащее разрезное упругое поршневое кольцо, установленное в канавке поршня, причем его рабочая поверхность выполнена конической, отличающееся тем, что, с целью снижения расхода масла на угар, в норшневом кольце выполнены маслоотводящие каналы, направленные от рабочей поверхности кольца к нижней торцовой поверхности кольца, причем положения центров входных отверстий маслоотводящих каналов относительно нижней торцовой поверхности кольца связаны с углом конусности кольца с соотношением

3,,

где Р-расстояние центра входных отверстий маслоотводящих каналов от нижней торцовой поверхности кольца, мм;

угол конусности компрессионного кольца, град.

2.Уплотнение по п. 1, отличающеся тем, что на нижней торцовой поверхности кольца или на нижней торцовой поверхности поршневой канавки выполнена кольцевая проточка, соединяющаяся с маслоотводящими каналами.

3.Уплотнение по пп. 1 и 2, отличающееся тем, что на конической рабочей поверхности кольца выполнена кольцевая проточка, соединяющаяся с входными отверстиями маслоотводящих каналов.

4.Уплотнение по пн. 1 и 2, отличающееся тем, что маслоотводящие каналы в продольном сечении, выполнены из двух сопряженных участков с различным проходным сечением, причем- участок канала с меньшим сечением расположен со стороны рабочей поверхности кольца.

5.Уплотнение по пп. 1 и 2, отличающееся тем, что маслоотводящие каналы выполнены из двух сопряженных участков, выполненных несоосно.

6.Уплотнение по пп. 1 и 2, отличающееся тем, что маслоотводящие каналы расположены под углом один к другому.

Высота кольца, мм

ФиеЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРШНЕВОЙ УЗЕЛ | 1991 |

|

RU2042066C1 |

| Цилиндро-поршневая группа двигателя | 1971 |

|

SU379213A1 |

| Двухтактный двигатель внутреннего сгорания и способ смазки стенок рабочего цилиндра двигателя | 2023 |

|

RU2823460C1 |

| Маслосъемное кольцо | 1981 |

|

SU1013666A1 |

| Составное поршневое уплотнение | 1986 |

|

SU1359460A1 |

| Узел двигателя внутреннего сгорания А.Ф.Мещерякова | 1990 |

|

SU1770623A1 |

| Поршневое уплотнение | 1983 |

|

SU1135943A1 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2503842C2 |

| Поршневой узел | 1989 |

|

SU1719689A1 |

| Уплотнение поршня | 1986 |

|

SU1364761A1 |

Изобретение может быть использовано в двигателях внутреннего сгорания. Цель изобретения - снижение расхода масла на угар. Разрезное упругое поршневое кольцо /ПК/ 1 установлено в канавке 5 поршня, рабочая поверхность которого выполнена конической. В ПК 1 выполнены маслоотводящие каналы 8, направленные от конической рабочей поверхности 4 к нижней торцовой его поверхности 2. Расстояние L от центров входных отверстий каналов до нижней торцовой поверхности 2 ПК связано с углом конусности ПК соотношением L=3,5/Α1,8. На поверхности 2 ПК 1 или на нижней торцовой поверхности 6 канавки 5 м.б.выполнена кольцевая проточка, соединяющаяся с каналами 8. На поверхности 4 ПК 1 м.б. выполнена кольцевая проточка, соединяющаяся с входными отверстиями каналов 8. Каналы 8 в продольном сечении м.б. выполнены из двух сопряженных участков с различными проходным сечением, причем участок канала с меньшим сечением расположен со стороны поверхности 4 ПК. Каналы 8 м.б. выполнены из двух несоосных сопряженных участков и м.б. расположены под углом один к другому. 5 з.п.ф-лы, 7 ил.

8 1

I

Ю

Фив. 3

8

7

Фие.5

t

Фие.

Фие.5

Фие. 7

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ | 2010 |

|

RU2492032C2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-07-23—Публикация

1987-07-10—Подача