Изобретение относится к технологии изготовления электрических машин с постоянными магнитами и может быть использовано для изготовления роторов синхронных генераторов и двигателей .

Цель изобретения - улучшение характеристик электрической машины и упрощение технологии изготовления.

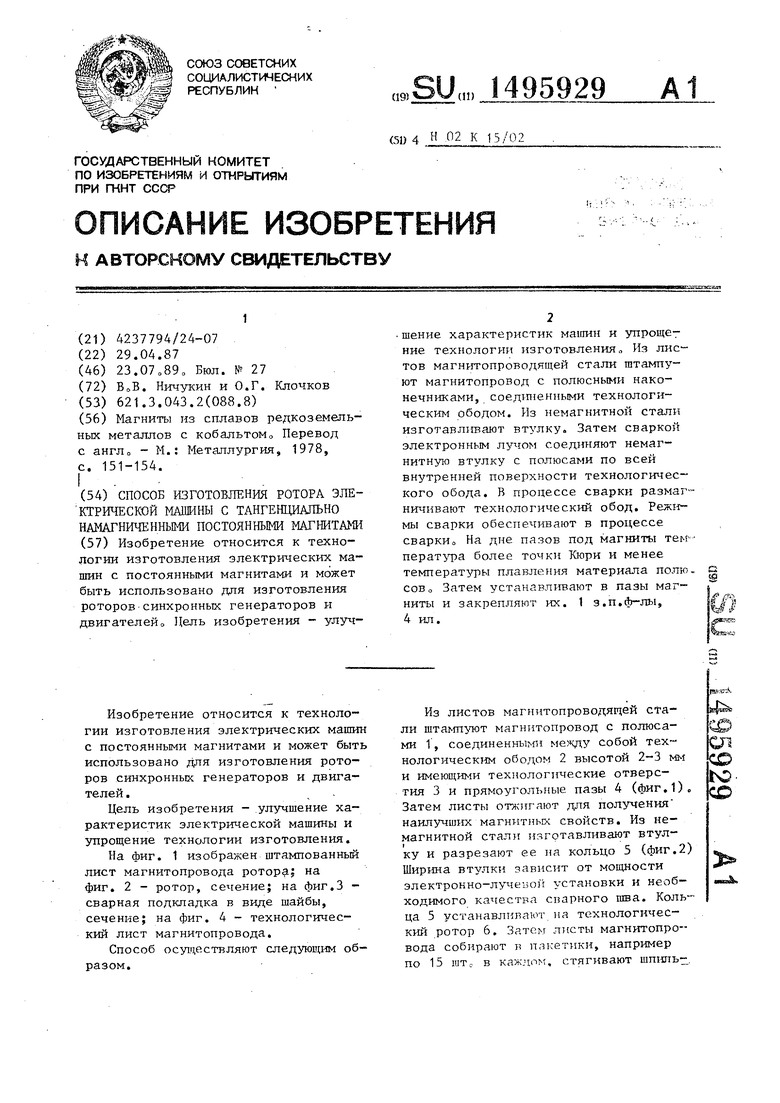

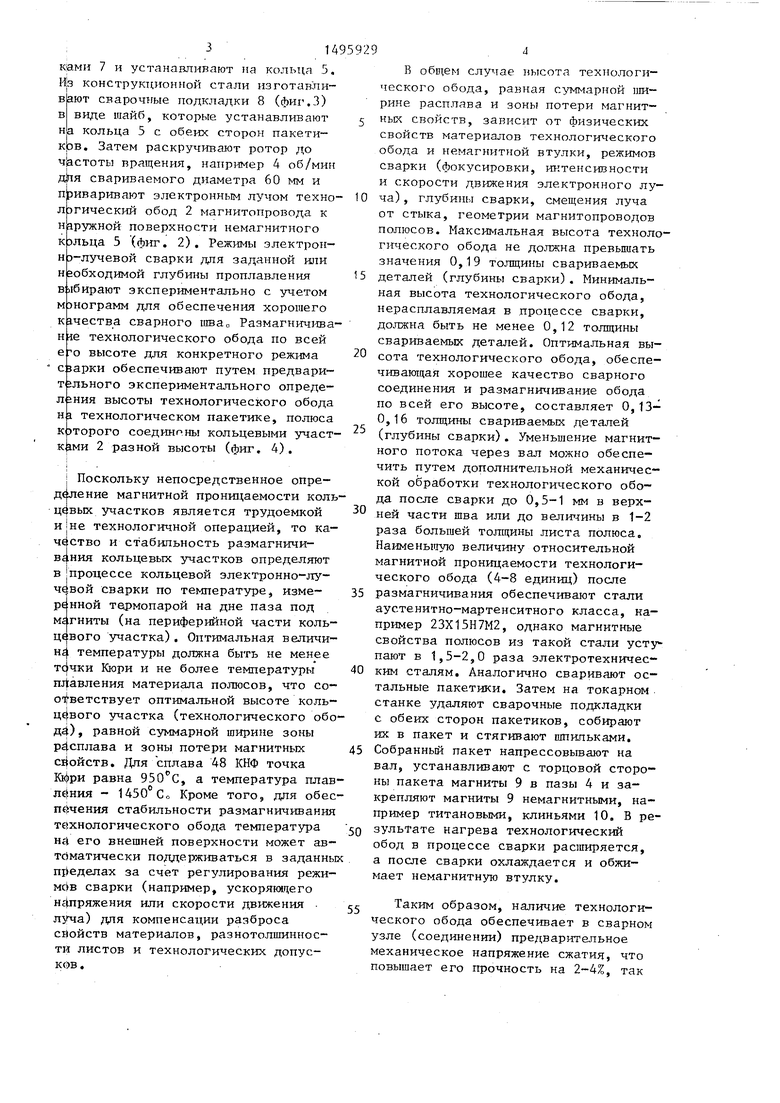

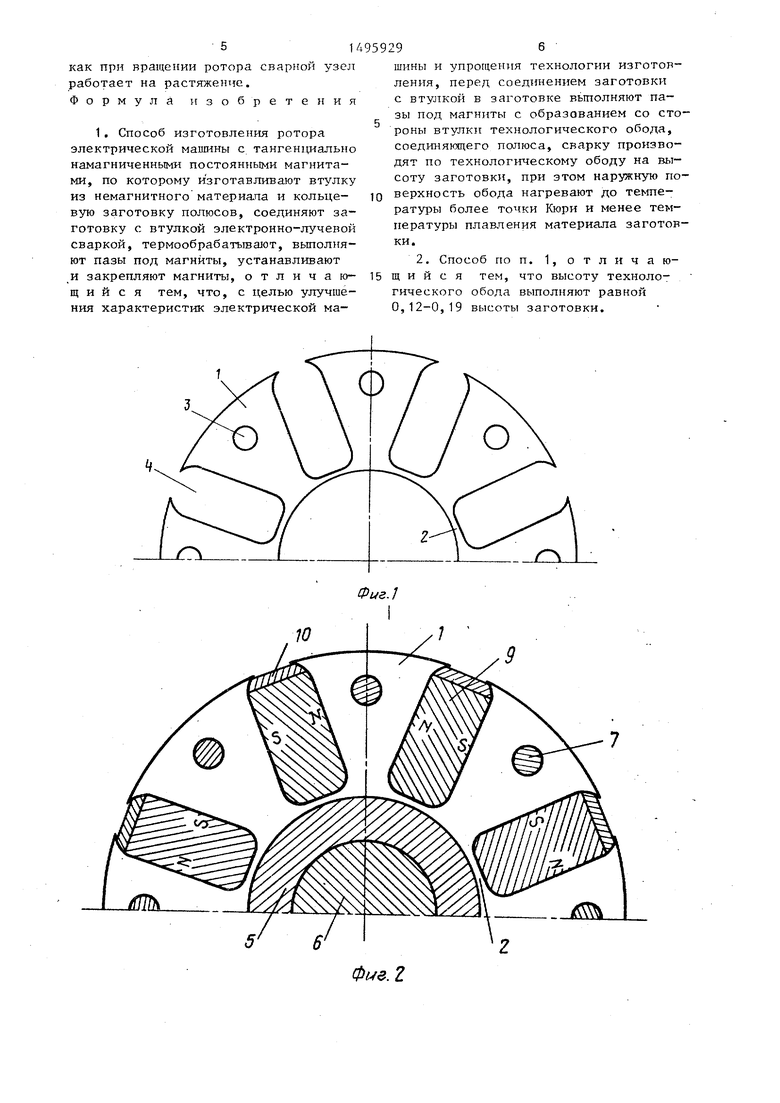

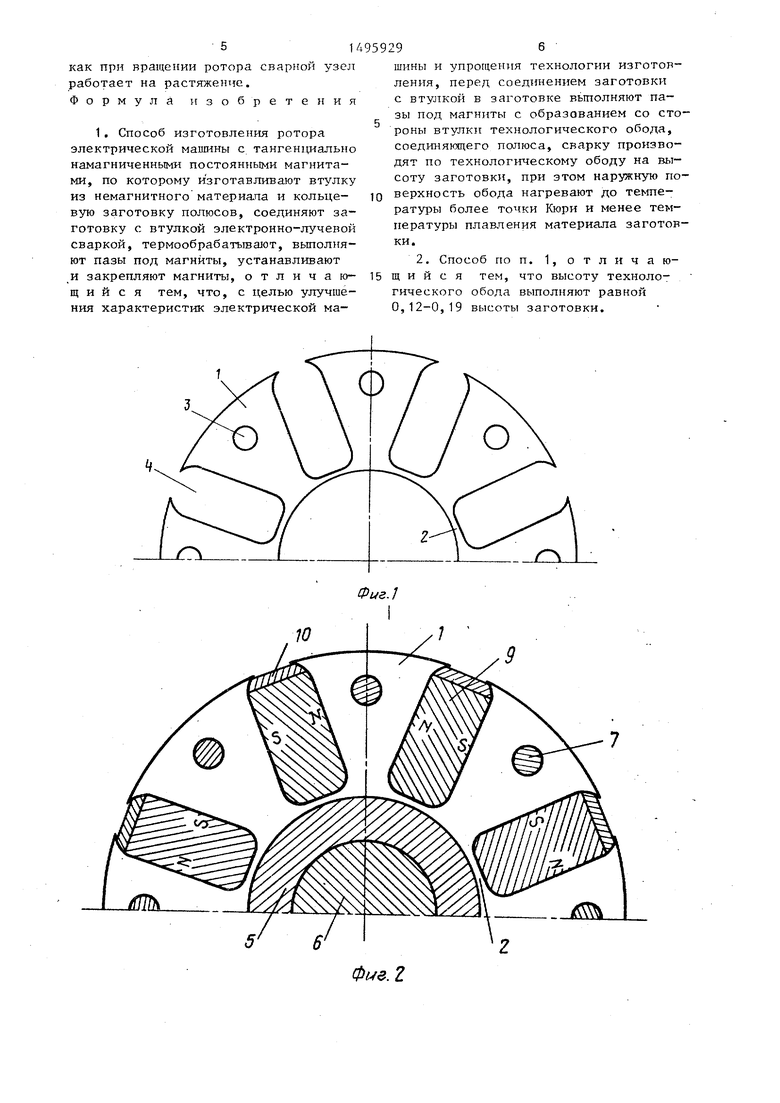

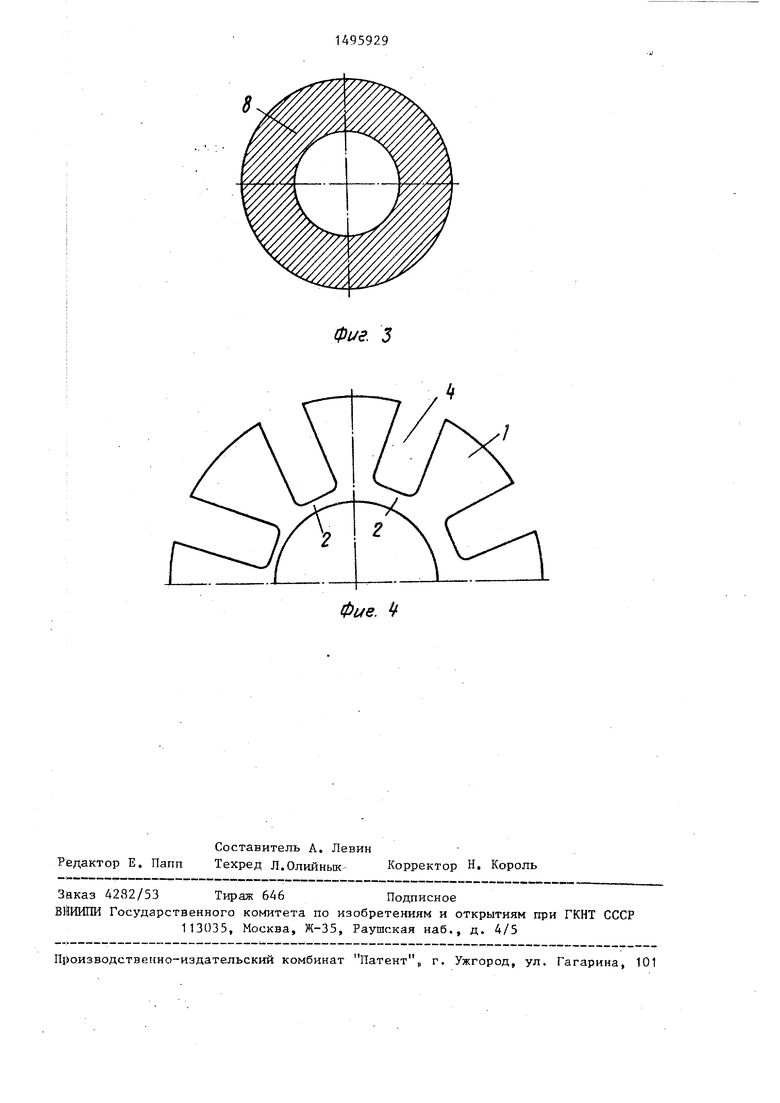

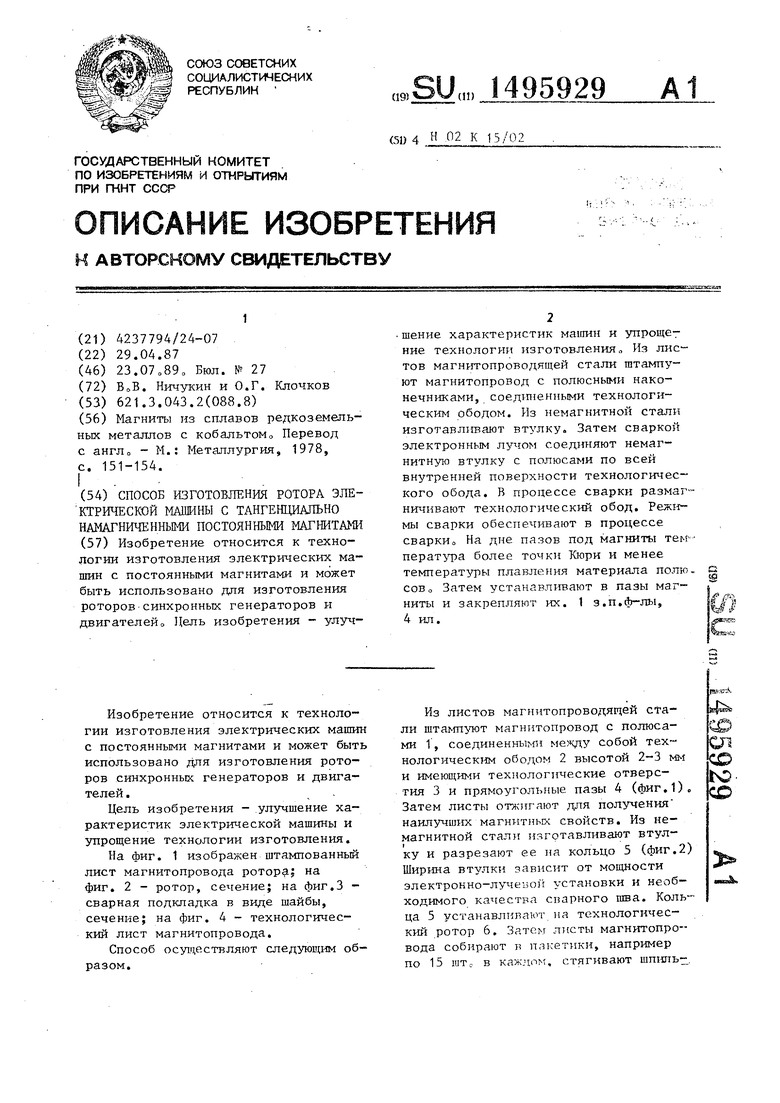

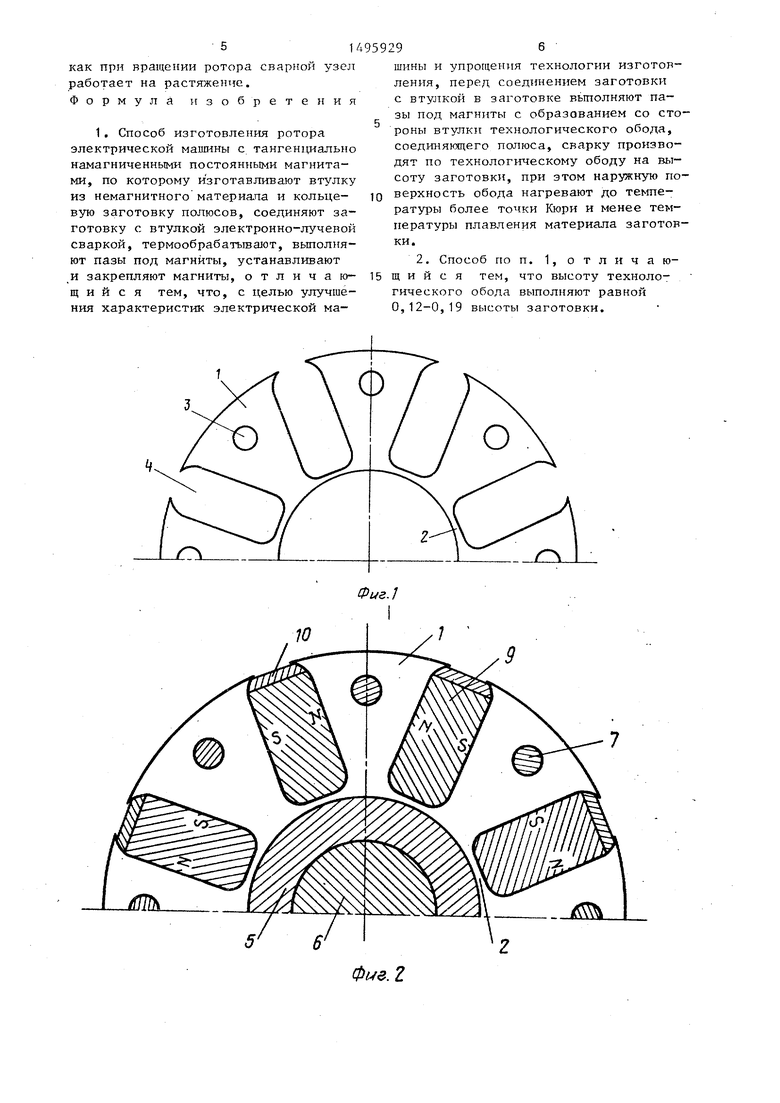

На фиг. 1 изображен штампованньй лист магнитопровода ротору на фиг. 2 - ротор, сечение; на фиг.З - сварная подкладка в виде шайбы, сечение; на фиг. 4 - технологический лист магнитопровода.

Способ осу1цествляют следующим образом.

Из листов магнитопроводящей стали штампуют магнитопровод с полюсами 1, соединенными междз собой технологическим ободом 2 высотой 2-3 мм и имеющими технологические отверстия 3 и прямоугольные пазы 4 (фиг.1)„ Затем листы отясигают для получения наилучших магнитных свойств. Из немагнитной стали изготавливают втулку и разрезают ее на кольцо 5 (фиг.2) Ширина втулки зависит от мощности электронно-лучеиоГ установки и необходимого качества сварного шва. Кольца 5 устанавливают на технологичес- кий ротор 6, Затем листы магнитопро- вода собирают в пакетики, например по 15 штс в кaж.o, стягивают шшгпь-.

314

камн 7 и устанавливают па кольца 5, Щз конструкционной стали изготавливают свароч11ые подкладки 8 (фиг .З) в виде шайб, которые устанавливают на кольца 5 с обеих сторон пакети- к|ов. Затем раскручивают ротор до ч|астоты вращения, например 4 об/мин д|пя свариваемого диаметра 60 мм и приваривают электронным лучом техно логический обод 2 магнитопровода к наружной поверхности немагнитного кэльца 5 (фиг. 2), Режимы электрон- н э-лучевой сварки для заданной или ивобходиной глубины проплавления В11бирают экспериментально с учетом М5нограмм для обеспечения хорошего К1чества сварного тва Размагничивание технологического обода по всей е г о высоте для конкретного режима сзарки обеспечивают путем предварительного экспериментального опреде- л гния высоты технологического обода Н1 технологическом пакетике, полюса KijToporo соединпны кольцевыми участ 2 разной высоты (фиг. 4).

i Поскольку непосредственное опре- д4ление магнитной проницаемости коль- ц4вых участков является трудоемкой и не технологичной операцией, то качество и стабильность размагничи- вг.ния кольцевых участков определяют в |процессе кольцевой электронно-лучевой сварки по температуре, изме-

иной термопарой на дне паза под гниты (на периферийной части коль- вого участка). Оптимальная величи- температуры должна быть не менее

ре

мг

Ц« н

т4чки Кюри и не более температуры правления материала полюсов, что со- о ветствует оптимальной высоте коль- ц4вого участка (технологического обо д4), равной суммарной ширине зоны р4сплава и зоны потери магнитных сйойств. Для сплава 48 КНФ точка Юфри равна 950 с, а температура плавления - 1450 Со Кроме того, для обес пйчения стабильности размагничивания технологического обода температура ни его внешней поверхности может ав- тЬматически поддерживаться в заданны пределах за счет регулирования режимов сварки (например, ускоряющего напряжения или скорости движения . ) для компенсации разброса сЯойств материалов, разнотолшиннос- ти листов и технологических допусков .

В общем случае высота технологического обода, равная суммарной иш- рине расплава и зоны потери магнитных свойств, зависит от физических свойств материалов технологического обода и немагнитной втулки, режимов сварки (фокусировки, интенсивности и скорости движения электронного луча) , глубины сварки, смещения луча от стыка, геометрии магнитопроводов полюсов. Максимальная высота технологического обода не должна превьшгать значения 0,19 толщины свариваемых деталей (глубины сварки). Минимальная высота технологического обода, нерасплавляемая в процессе сварки, должна быть не менее 0,12 толщины свариваемых деталей. Оптимальная высота технологического обода, обеспечивающая хорошее качество сварного соединения и размагничивание обода по всей его высоте, составляет О,13- 0,16 толщины свариваемых деталей (глубины сварки). Уменьшение магнитного потока через вал можно обеспечить путем дополнительной механической обработки технологического обода после сварки до 0,5-1 мм в верхней части шва или до вели ины в 1-2 раза большей толщины листа полюса., Наимены тую величину относительной магнитной проницаемости технологического обода (4-8 единиц) после размагничивания обеспечивают стали аустенитно-мартенситного класса, например 23Х15Н7М2, однако магнитные свойства полюсов из такой стали усту пают в 1,5-2,0 раза электротехническим сталям. Аналогично сваривают остальные пакетики. Затем на токарном . станке удаляют сварочные подкладки с обеих сторон пакетиков, собирают их в пакет и стягивают шпильками, Собранный пакет напрессовывают на вал, устанавливают с торцовой стороны пакета магниты 9 в пазы 4 и закрепляют магниты 9 немагнитными, например титановыми, клиньями 10, В результате нагрева технологический обод в процессе сварки расширяется, а после сварки охлаждается и обжимает немагнитную втулку.

Таким образом, наличие технологического обода обеспечивает в сварном узле (соединении) предварительное механическое напряжение сжатия, что повышает его прочность на 2-4%, так

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления индуктора электрической машины | 1988 |

|

SU1573506A1 |

| Способ изготовления магнитопровода индуктора синхронной электрической машины | 1987 |

|

SU1495928A1 |

| Устройство для формирования обратной стороны сварного шва | 1984 |

|

SU1136919A1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2024 |

|

RU2837815C1 |

| РОТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2000 |

|

RU2175162C1 |

| Синхронный бесконтактный генератор | 1973 |

|

SU575735A1 |

| РОТОР ПОГРУЖНОГО ЭЛЕКТРОДВИГАТЕЛЯ | 2012 |

|

RU2537966C2 |

| МАГНИТНАЯ СИСТЕМА РОТОРА | 2003 |

|

RU2244370C1 |

| ПАКЕТ ДЛЯ ФОРМИРОВАНИЯ МАГНИТНОЙ СИСТЕМЫ РОТОРА | 2003 |

|

RU2241296C1 |

| Способ сборки ротора электрической машины | 1981 |

|

SU970574A1 |

Изобретение относится к технологии изготовления электрических машин с постоянными магнитами и может быть использовано для изготовления роторов синхронных генераторов и двигателей. Цель изобретения - улучшение характеристик машин и упрощение технологии изготовления. Из листов магнитопроводящей стали штампуют магнитопровод с полюсными наконечниками, соединенными технологическим ободом. Из немагнитной стали изготавливают втулку. Затем сваркой электронным лучом соединяют немагнитную втулку с полюсами по всей внутренней поверхности технологического обода. В процессе сварки размагничивают технологический обод. Режим сварки обеспечивают в процессе сварки. На дне пазов под магниты температура более точки Кюри и менее температуры плавления материала полюсов. Затем устанавливают в пазы магниты и закрепляют их. 3 з.п. ф-лы, 4 ил.

0/V5. Z

фиг. J

Фие. Ч

| Магниты из сплавов редкоземельных металлов с кобальтомо Перевод с англ о - М.: Металлургия, 1978, с | |||

| Двухколейная подвесная дорога | 1919 |

|

SU151A1 |

Авторы

Даты

1989-07-23—Публикация

1987-04-29—Подача