Изобретение относится к технологии изготовления электрических машин л может быть использовано для изготовления индукторов синхронных электрических машино

Целью изобретения является повышение качества изготавливаемых изделий за счет повышения жесткости индукто- |ра„

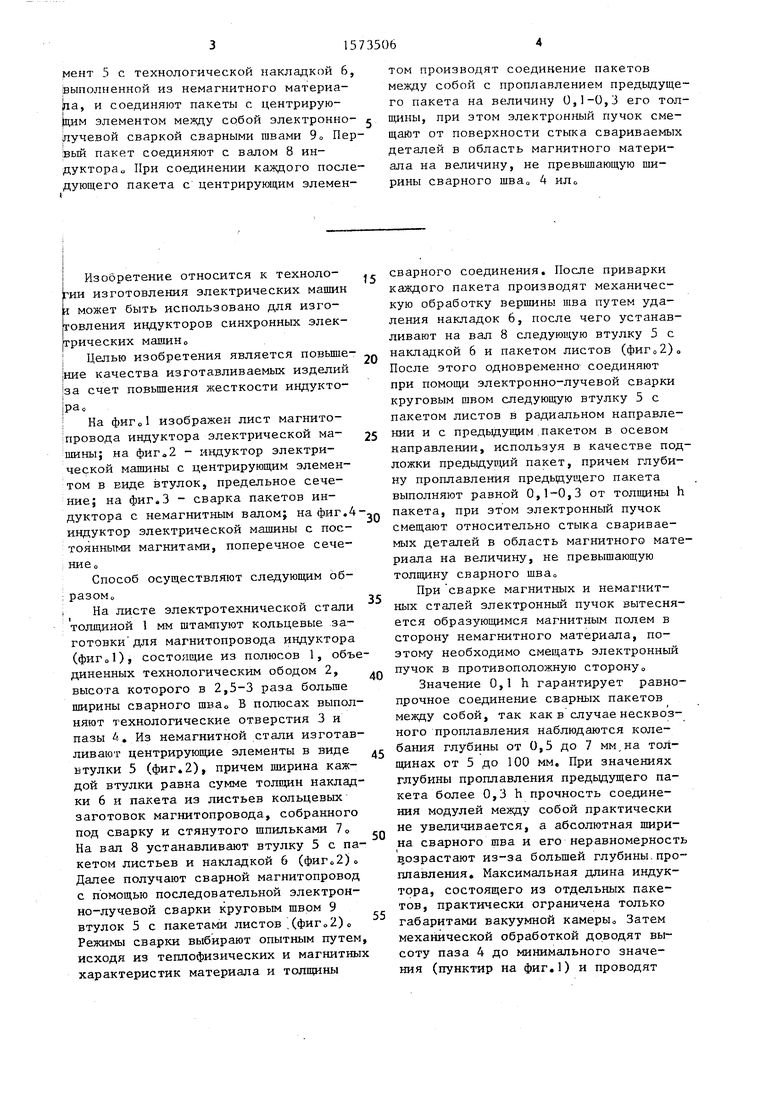

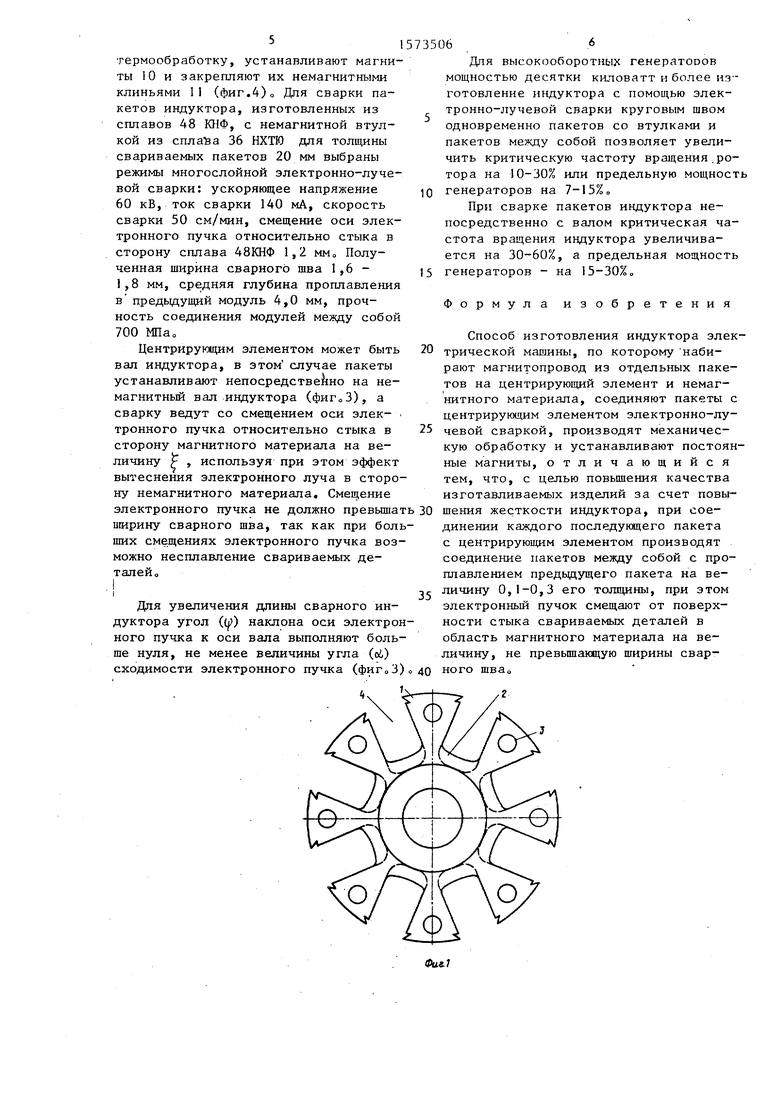

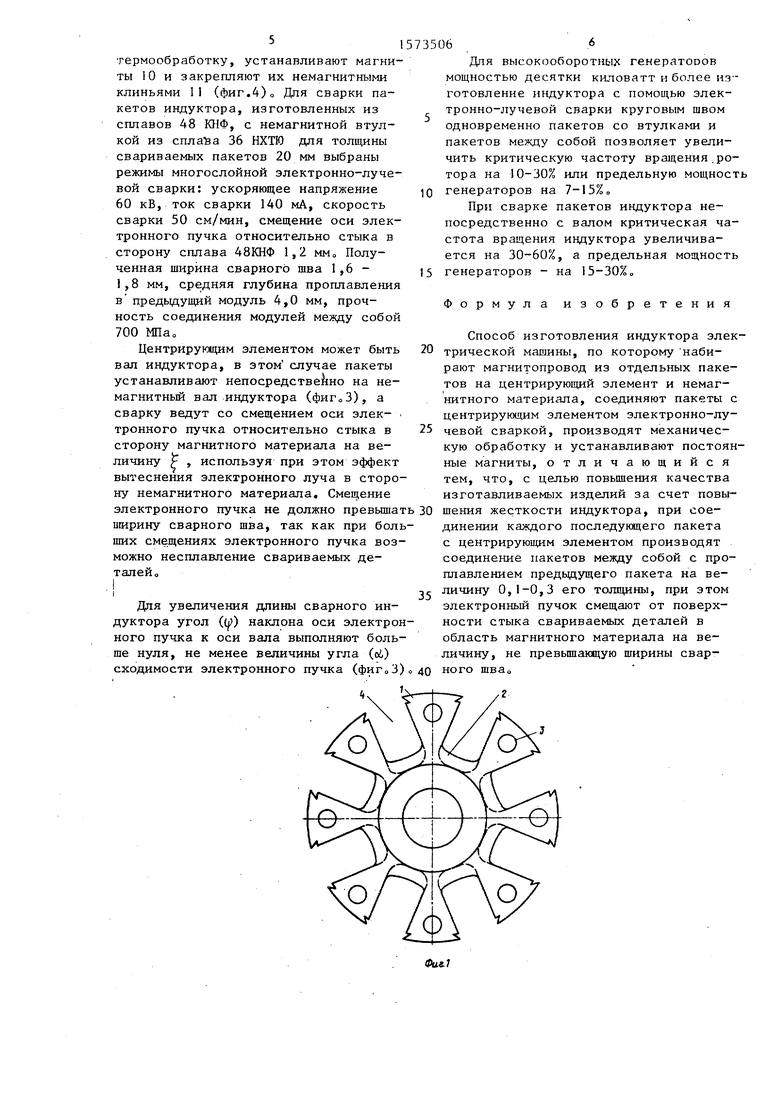

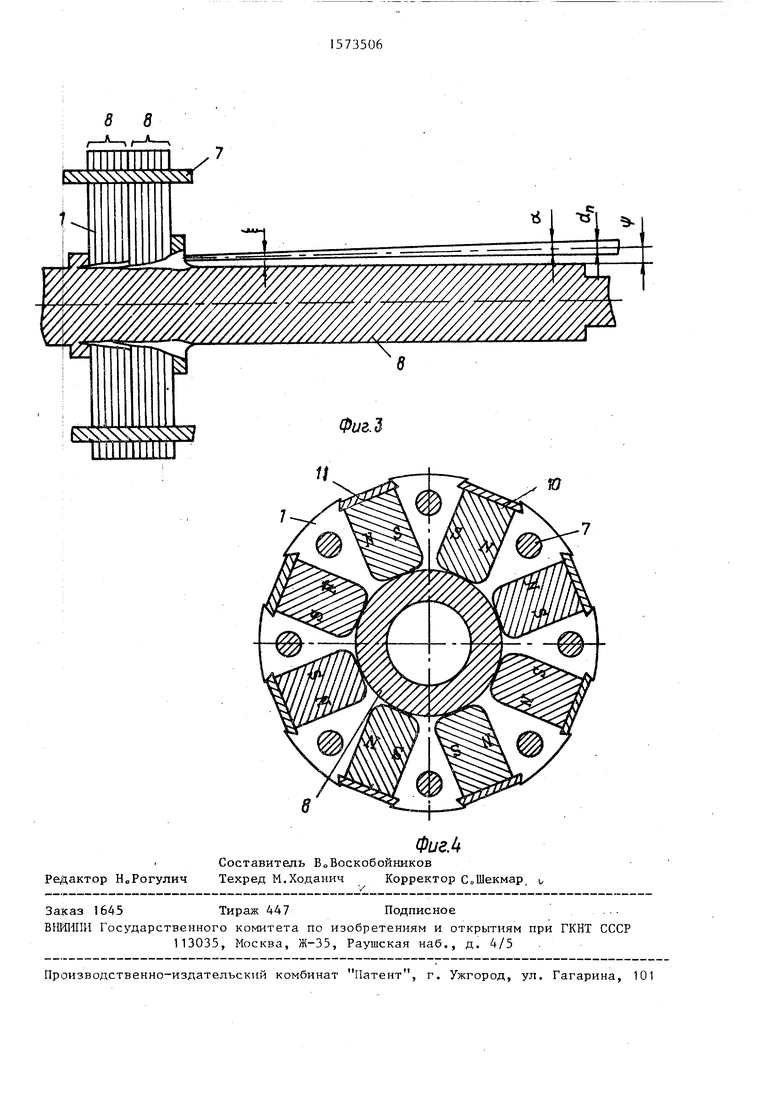

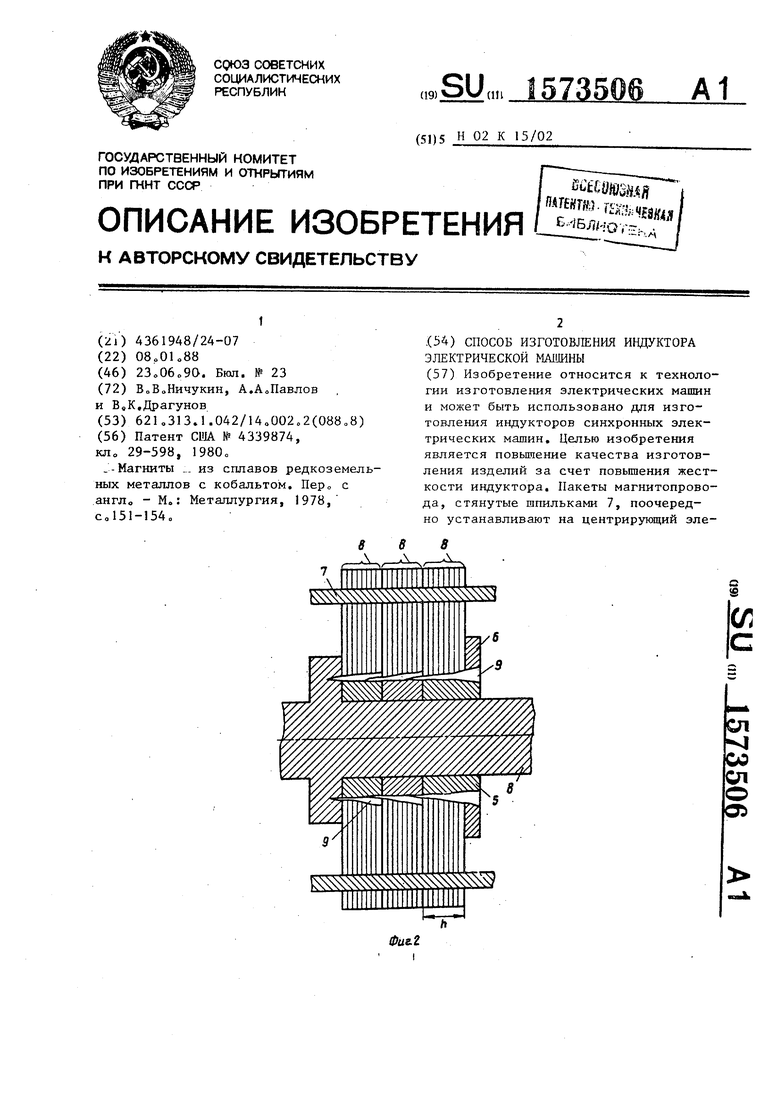

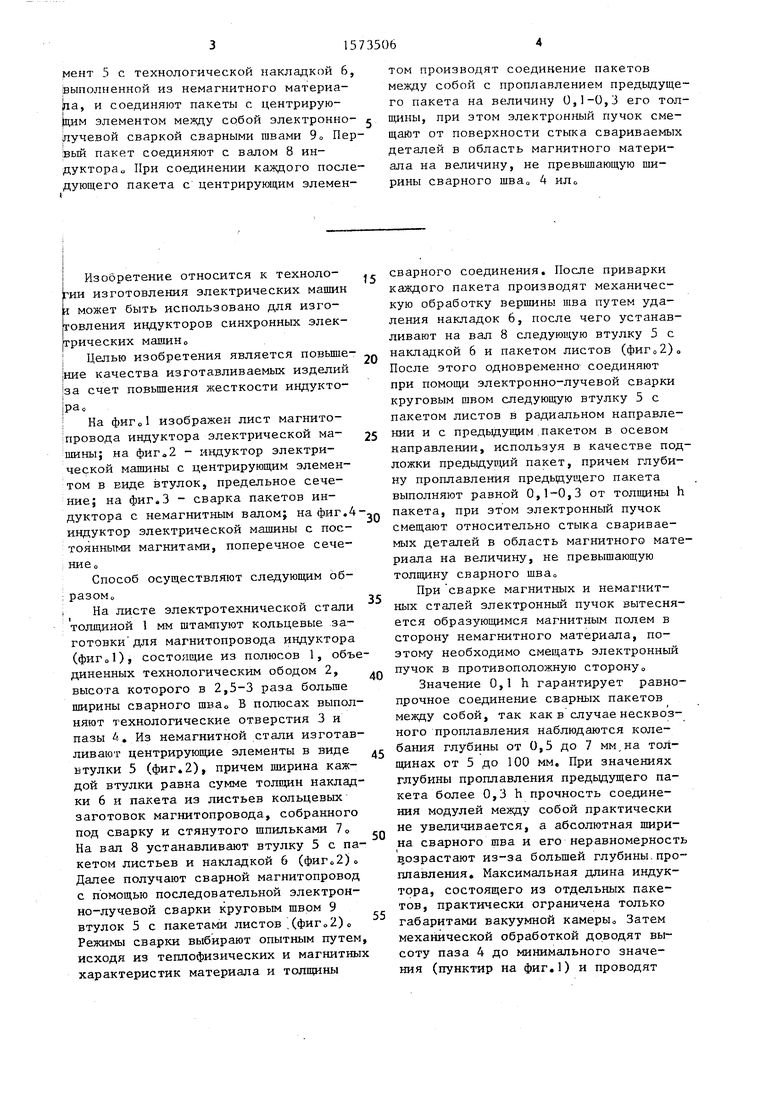

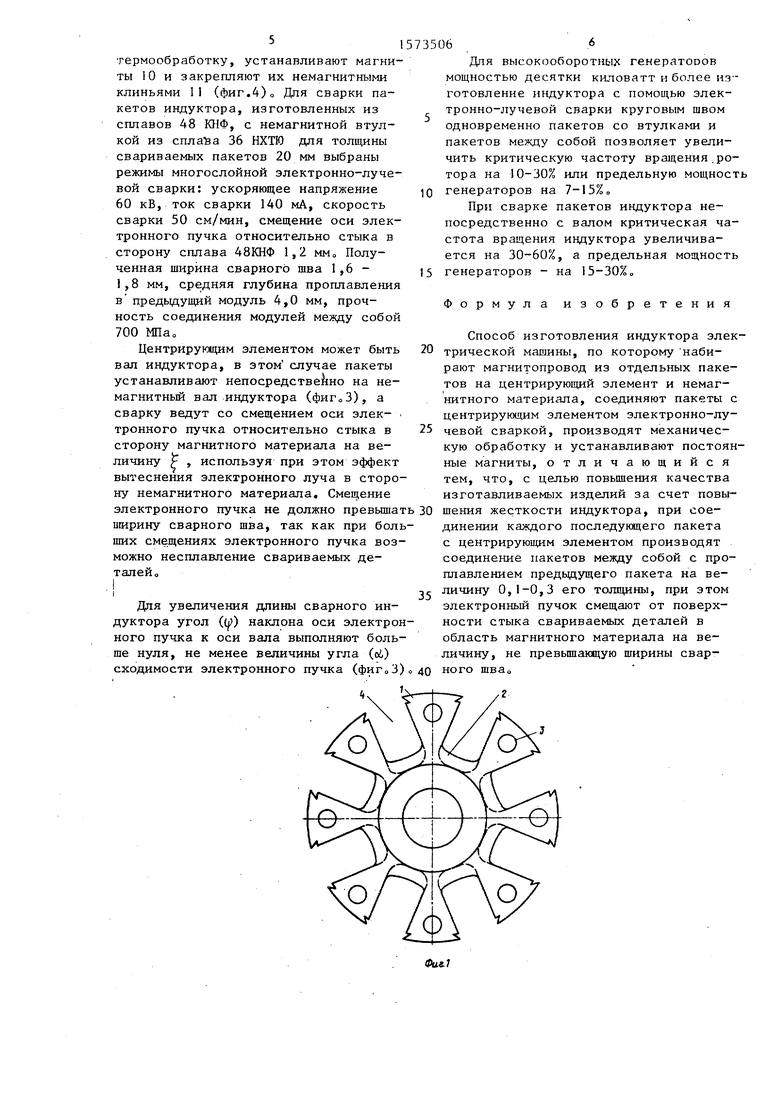

На фиг01 изображен лист магнито- провода индуктора электрической машины; на фиго2 - индуктор электрической машины с центрирующим элементом в виде втулок, предельное сечение; на фиг.З - сварка пакетов индуктора с немагнитным валом; на фиг.4 индуктор электрической машины с постоянными магнитами, поперечное сечение0

Способ осуществляют следующим образом

На листе электротехнической стали толщиной 1 мм штампуют кольцевые заготовки для магнитопровода индуктора (фиг) состоящие из полюсов 1, объединенных технологическим ободом 2, высота которого в 2,5-3 раза больше ширины сварного шва В полюсах выполняют технологические отверстия 3 и пазы 4. Из немагнитной стали изготавливают центрирующие элементы в виде ьтулки 5 (фиг.2), причем ширина каждой втулки равна сумме толщин накладки 6 и пакета из листьев кольцевых заготовок магнитопровода, собранного под сварку и стянутого шпильками 7 0 На вал 8 устанавливают втулку 5 с пакетом листьев и накладкой 6 ()о Далее получают сварной магнитопровод с помощью последовательной электронно-лучевой сварки круговым швом 9 втулок 5 с пакетами листов ,()0 Режимы сварки выбирают опытным путем исходя из теплофизических и магнитны характеристик материала и толщины

5

0

5

0

5

0

5

0

5

сварного соединения. После приварки каждого пакета производят механическую обработку вершины шва путем удаления накладок 6, после чего устанавливают на вал 8 следующую втулку 5 с накладкой 6 и пакетом листов (фиг02)0 После этого одновременно соединяют при помощи электронно-лучевой сварки круговым швом следующую втулку 5 с пакетом листов в радиальном направлении и с предыдущим пакетом в осевом направлении, используя в качестве подложки предыдущий пакет, причем глубину проплавления предыдущего пакета выполняют равной 0,1-0,3 от толщины h пакета, при этом электронный пучок смещают относительно стыка свариваемых деталей в область магнитного материала на величину, не превышающую толщину сварного шва

При сварке магнитных и немагнитных сталей электронный пучок вытесняется образующимся магнитным полем в сторону немагнитного материала, поэтому необходимо смещать электронный пучок в противоположную сторону

Значение 0,1 h гарантирует равнопрочное соединение сварных пакетов между собой, так как в случае несквозного проплавления наблюдаются колебания глубины от 0,5 до 7 мм,на толщинах от 5 до 100 мм« При значениях глубины проплавления предыдущего пакета более 0,3 h прочность соединения модулей между собой практически не увеличивается, а абсолютная ширина сварного шва и его неравномерность возрастают из-за большей глубины проплавления. Максимальная длина индуктора, состоящего из отдельных пакетов, практически ограничена только габаритами вакуумной камеры Затем механической обработкой доводят высоту паза 4 до минимального значения (пунктир на фиг.1) и проводят

термообработку, устанавливают магниты 10 и закрепляют их немагнитными клиньями 11 (фиг.4) , Для сварки пакетов индуктора, изготовленных из сплавов 48 КНФ, с немагнитной втулкой из сплава 36 НХТЮ для толщины свариваемых пакетов 20 мм выбраны режимы многослойной электронно-лучевой сварки: ускоряющее напряжение 60 кВ, ток сварки 140 мА, скорость сварки 50 см/мин, смещение оси электронного пучка относительно стыка в сторону сплава 48КНФ 1,2 мм„ Полученная ширина сварного шва 1,6 - 1,8 мм, средняя глубина проплавления в предыдущий модуль 4,0 мм, прочность соединения модулей между собой 700 МПа„

Центрирующим элементом может быть вал индуктора, в этом случае пакеты устанавливают непосредственно на немагнитный вал индуктора (фиг03), а сварку ведут со смещением оси элек- тронного пучка относительно стыка в сторону магнитного материала на величину Ј , используя при этом эффект вытеснения электронного луча в сторону немагнитного материала. Смещение электронного пучка не должно превышат ширину сварного шва, так как при больших смещениях электронного пучка возможно несплавление свариваемых деталей.

Для увеличения длины сварного индуктора угол ((р) наклона оси электронного пучка к оси вала выполняют больше нуля, не менее величины угла (oi,) сходимости электронного пучка (фиг,3)„40

4

Зс

Для высокооборотных генератооов мощностью десятки киловатт и более изготовление индуктора с помощью электронно-лучевой сварки круговым швом одновременно пакетов со втулками и пакетов между собой позволяет увеличить критическую частоту вращения.ротора на 10-30% или предельную мощность генераторов на 7-15%„

При сварке пакетов индуктора непосредственно с валом критическая частота вращения индуктора увеличивается на 30-60%, а предельная мощность генераторов - на 15-30%0

Формула изобретения

Способ изготовления индуктора электрической машины, по которому набирают магнитопровод из отдельных пакетов на центрирующий элемент и немагнитного материала, соединяют пакеты с центрирующим элементом электронно-лучевой сваркой, производят механическую обработку и устанавливают постоянные магниты, отличающийся тем, что, с целью повышения качества изготавливаемых изделий за счет повышения жесткости индуктора, при соединении каждого последующего пакета с центрирующим элементом производят соединение пакетов между собой с про- плавлением предыдущего пакета на ве- личину 0,1-0,3 его толщины, при этом электронный пучок смещают от поверхности стыка свариваемых деталей в область магнитного материала на величину, не превышающую ширины сварного шва

8 8

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ротора электрической машины с тангенциально намагниченными постоянными магнитами | 1987 |

|

SU1495929A1 |

| Способ стыковой сварки труб | 2024 |

|

RU2831672C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ НЕМАГНИТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2010 |

|

RU2433024C1 |

| Способ электронно-лучевой сварки изделий переменного сечения | 1990 |

|

SU1745467A1 |

| Способ электронно-лучевой сварки разнородных ферро- и парамагнитных материалов | 2016 |

|

RU2635445C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2013 |

|

RU2534183C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ ИЛИ КРУГОВЫХ СОЕДИНЕНИЙ ИЗ МЕДНЫХ СПЛАВОВ | 2020 |

|

RU2751203C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ НЕМАГНИТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2014 |

|

RU2570270C2 |

| СПОСОБ СВАРКИ | 1999 |

|

RU2174067C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2013 |

|

RU2547367C2 |

Изобретение относится к технологии изготовления электрических машин и может быть использовано для изготовления индукторов синхронных электрических машин. Целью изобретения является повышение качества изготовления изделий за счет повышения жесткости индуктора. Пакеты магнитопровода, стянутые шпильками 7, поочередно устанавливают на центрирующий элемент 5 с технологической накладкой 6, выполненной из немагнитного материала, и соединяют пакеты с центрирующим элементом и между собой электронно-лучевой сваркой сварными швами 9. Первый пакет соединяют с валом 8 индуктора. При соединении каждого последующего пакета с центрирующим элементом производят соединение пакетов между собой с проплавлением предыдущего пакета на величину 0,1-0,3 его толщины, при этом электронный пучок смещают от поверхности стыка свариваемых деталей в область магнитного материала на величину, не превышающую ширины сварного шва. 4 ил.

| Патент США № 4339874, кл0 29-598, 1980., .-Магниты | |||

| из сплавов редкоземельных металлов с кобальтом | |||

| Пер„ с англо - М.: Металлургия, 1978, с.151-154. |

Авторы

Даты

1990-06-23—Публикация

1988-01-08—Подача