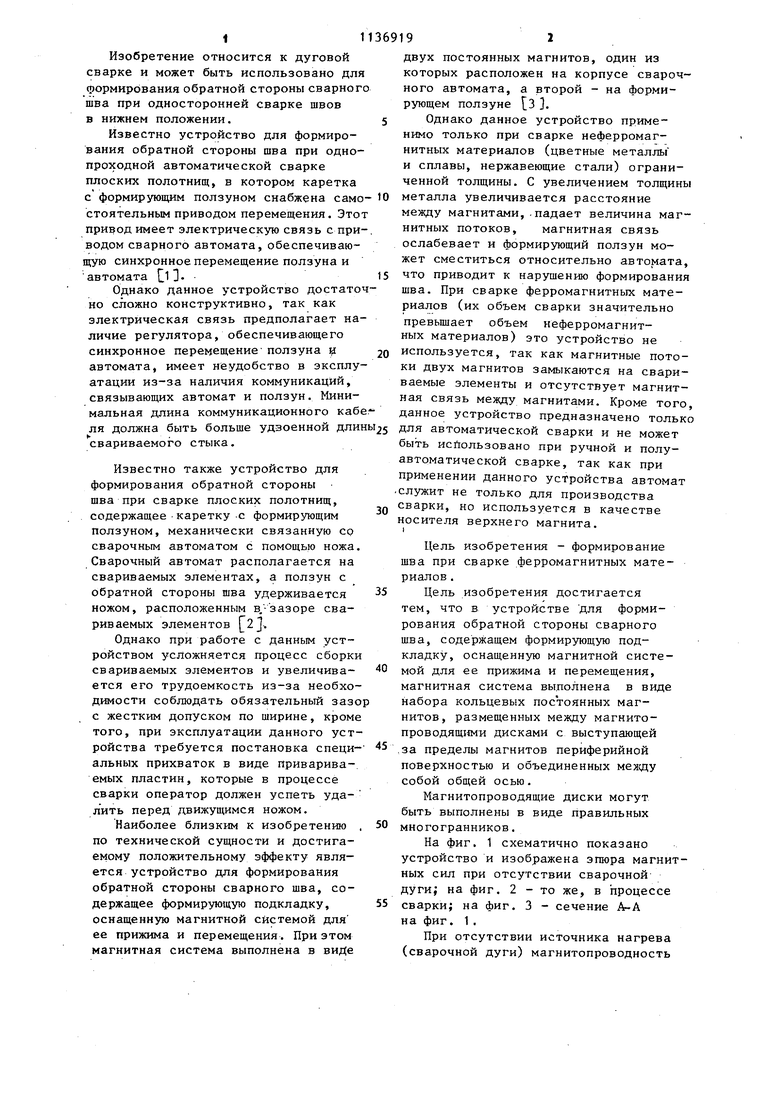

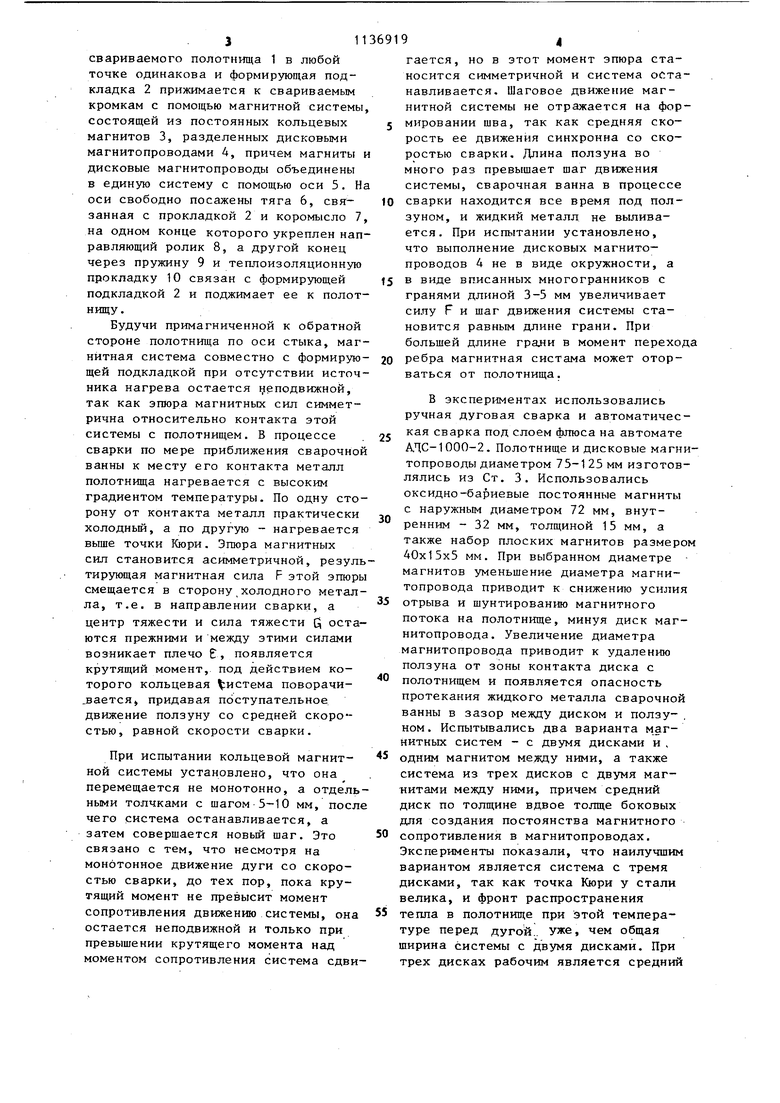

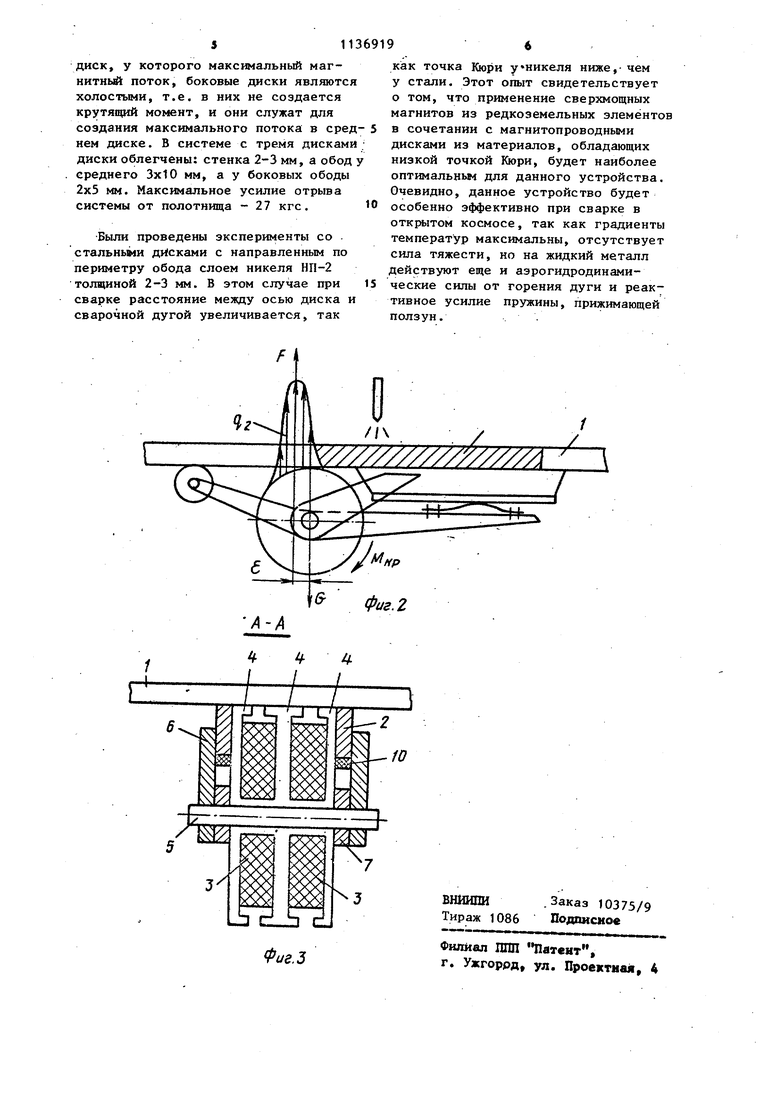

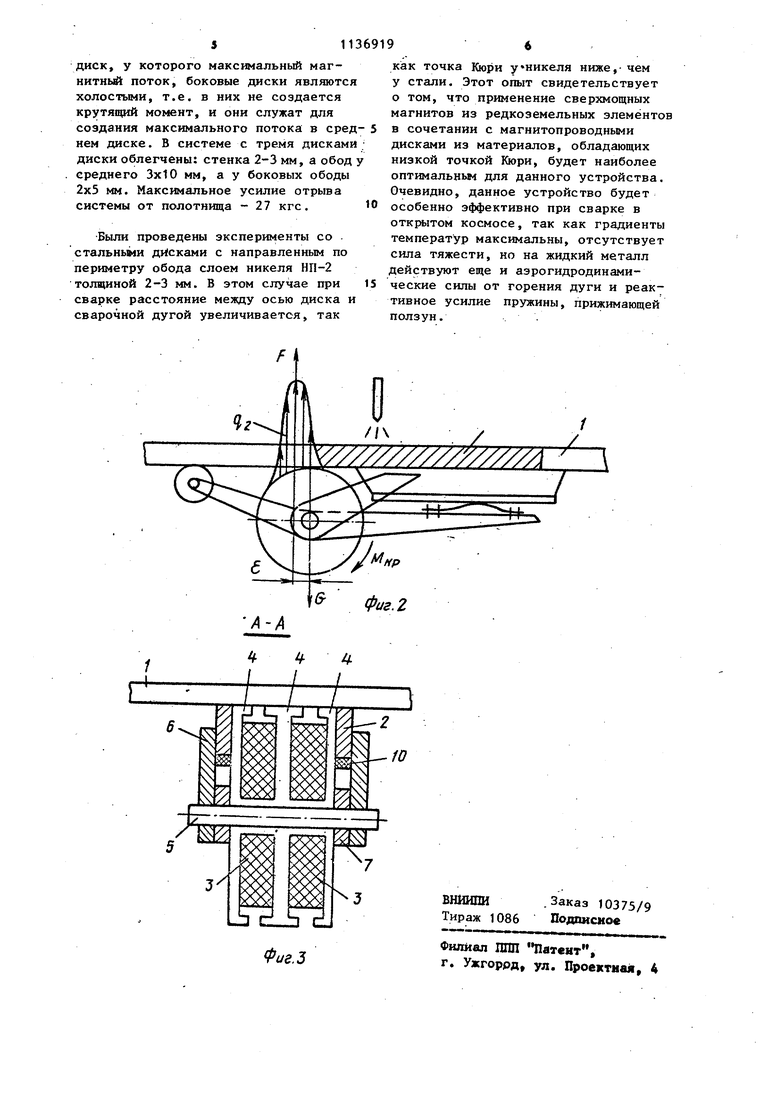

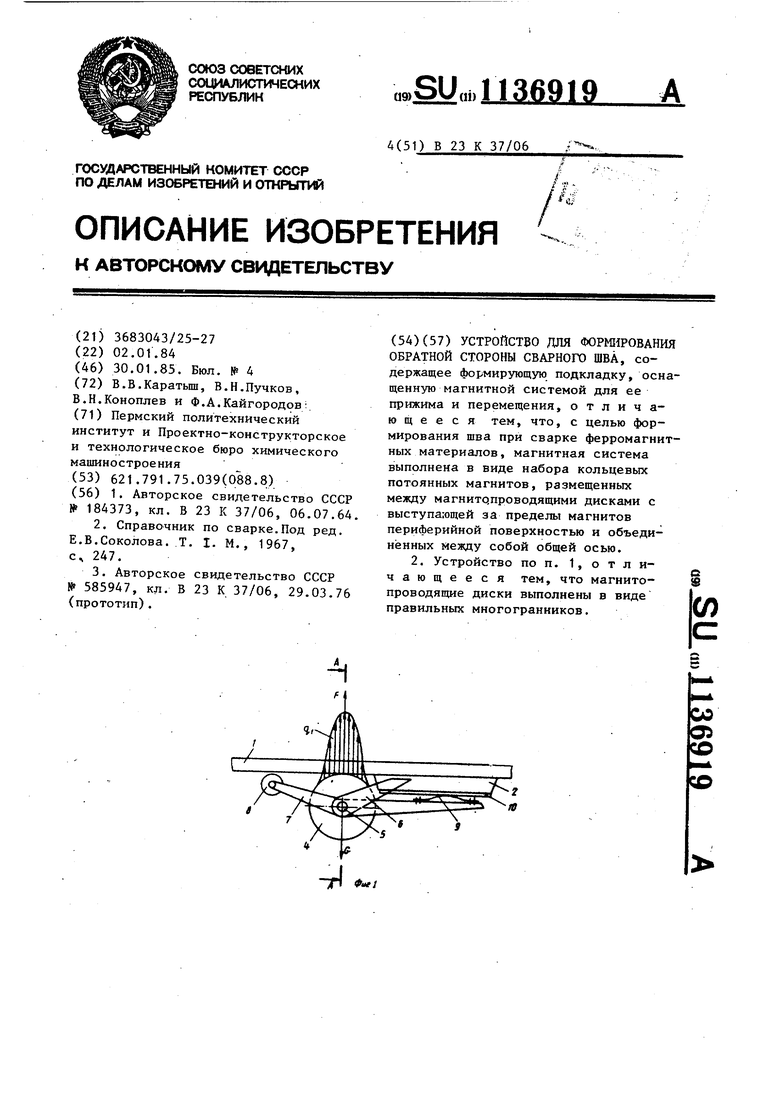

I11 Изобретение относится к дуговой сварке и может быть использовано для формирования обратной стороны сварного шва при односторонней сварке швов в нижнем положении. Известно устройство для формирования обратной стороны шва при однопроходной автоматической сварке плоских полотнищ, в котором каретка с формирующим ползуном снабжена само- Ю стоятельным приводом перемещения. Это привод имеет электрическую связь с при водом сварного автомата, обеспечивающую синхронное перемещение ползуна и автомата L.1 J. Однако данное устройство достато но сложно конструктивно, так как электрическая связь предполагает на личие регулятора, обеспечивающего синхронное перемещение ползуна ц автомата, имеет неудобство в эксплу атации из-за наличия коммуникаций, связывающих автомат и ползун. Минимальная длина коммуникационного каб ля должна быть больше удвоенной дли свариваемого стыка. Известно также устройство для формирования обратной стороны шва при сварке плоских полотнищ, содержащеекаретку-с формирующим Ползуном, механически связанную со сварочным автоматом с помощью ножа Сварочный автомат располагается на свариваемых элементах, а ползун с обратной стороны шва удерживается ножом, расположенным в,-зазоре свариваемых элементов 2j, Однако при работе с данным устройством усложняется процесс сборки свариваемых элементов и увеличивается его трудоемкость из-за необходимости соблюдать обязательный зазо с жестким допуском по ширине, кроме того, при эксплуатации данного уст ройства требуется постановка специальных прихваток в виде привариваемых пластин, которые в процессе сварки оператор должен успеть удалить перед движущимся ножом. Наиболее близким к изобретению по технической сущности и достигаемому положительному эффекту является устройство для формирования обратной стороны сварного шва, содержащее формирующую подкладку, оснащенную магнитной системой для ее прижима и перемещения. При этом магнитная система выполнена в виде 9 двух постоянных магнитов, один из которых расположен на корпусе сварочного автомата, а второй - на формирующем ползуне З . Однако данное устройство применимо только при сварке неферромагнитных материалов (цв.етные металлы и сплавы, нержавеющие стали) ограниченной толщины. С увеличением толщины металла увеличивается расстояние между магнитами,.падает величина магнитных потоков, магнитная связь ослабевает и формирующий ползун может сместиться относительно автомата, что приводит к нарушению формирования шва. При сварке ферромагнитных материалов (их объем сварки значительно превьш1ает объем неферромагнитных материалов) это устройство не используется, так как магнитные потоки двух магнитов замыкаются на свариваемые элементы и отсутствует магнитная связь между магнитами. Кроме того, данное устройство предназначено только для автоматической сварки и не может быть исйользовано при ручной и полуавтоматической сварке, так как при применении данного устройства автомат служит не только для производства варки, но используется в качестве осителя верхнего магнита. Цель изобретения - формирование шва при сварке ферромагнитных материалов . Цель изобретения достигается тем, что в устройстве для формирования обратной стороны сварного шва, содержащем формирующую подкладку, оснащенную магнитной системой для ее прижима и перемещения, магнитная система выполнена в виде набора кольцевых постоянных магнитов, размещенных между магнитопроводящими дисками с выступающей .за пределы магнитов периферийной поверхностью и объединенных между собой общей осью. Магнитопроводящие диски могут быть выполнены в виде правильных многогранников. На фиг. 1 схематично показано устройство и изображена эпюра магнитных сил при отсутствии сварочной дуги; на фиг. 2 - то же, в процессе сварки; на фиг. 3 - сечение на фиг. 1 . При отсутствии источника нагрева (сварочной дуги) магнитопроводность 31 свариваемого полотнища 1 в любой точке одинакова и формирующая подкладка 2 прижимается к свариваемым кромкам с помощью магнитной системы состоящей из постоянных кольцевых магнитов 3, разделенных дисковыми магнитопроводами 4, причем магниты дисковые магнитопроводы объединены в единую систему с помощью оси 5. Н оси свободно посажены тяга 6, связанная с прокладкой 2 и коромысло 7 на одном конце которого укреплен нап равляющий ролик 8, а другой конец через пружину 9 и теплоизоляционную прокладку 10 связан с формирующей подкладкой 2 и поджимает ее к полот нищу. Будучи примагниченной к обратной стороне полотнища по оси стыка, маг нитная система совместно с формирую щей подкладкой при отсутствии источ ника нагрева остается i;ieподвижной, так как эпюра магнитных сил симметрична относительно контакта этой системы с полотнищем. В процессе сварки по мере приближения сварочной ванны к месту его контакта металл полотнища нагревается с высоким градиентом температуры. По одну сто рону от контакта металл практически холодный, а по другую - нагревается выше точки Кюри. Эпюра магнитных сил становится асимметричной, резуль тирующая магнитная сила F этой эпюры смещается в сторону холодного метал ла, т.е. в направлении сварки, а центр тяжести и сила тяжести ( остаются прежними и между этими силами возникает плечо Е, появляется крутящий момент, под действием которого кольцевая истема поворачивается, придавая поступательное движение ползуну со средней скоростью, равной скорости сварки. При испытании кольцевой магнитной системы установлено, что она перемещается не монотонно, а отдель ными толчками с шагом 5-10 мм, посл чего система останавливается, а затем совершается новый шаг. Это связано с тем, что несмотря на монотонное движение дуги со скоростью сварки, до тех пор, пока крутящий момент не превысит момент сопротивления движению системы, она остается неподвижной и только при превышении крутящего момента над моментом сопротивления система сдви гается, но в этот момент эпюра станосится симметричной и система останавливается. Шаговое движение магнитной системы не отражается на формировании шва, так как средняя скорость ее движения синхронна со скоростью сварки. Длина ползуна во много раз превышает шаг движения системы, сварочная ванна в процессе сварки находится все время под ползуном, и жидкий металл не выливается. При испытании установлено, что выполнение дисковых магнито- проводов 4 не в виде окружности, а в виде вписанных многогранников с гранями длиной 3-5 мм увеличивает силу F и шаг движения системы становится равным длине грани. При большей длине гра.ни в момент перехода ребра магнитная систама может оторваться от полотнища. В экспериментах использовались ручная дуговая сварка и автоматическая сварка под слоем флюса на автомате ЛЧС-1000-2. Полотнище и дисковые магнитопроводы диаметром 75-1 25 мм изготовлялись из Ст. 3. Использовались оксидно-бариевые постоянные магниты с наружным диаметром 72 мм, внутренним - 32 мм, толщиной 15 мм, а также набор плоских магнитов размером 40x15x5 мм. При выбранном диаметре магнитов уменьшение диаметра магнитопровода приводит к снижению усилия отрыва и шунтированию магнитного потока на полотнище, минуя диск магнитопровода. Увеличение диаметра магнитопровода приводит к удалению ползуна от зоны контакта диска с полотнищем и появляется опасность протекания жидкого металла сварочной ванны в зазор между диском и ползу- , ном. Испытывались два варианта магнитных систем - с двумя дисками и , одним магнитом между ними, а также система из трех дисков с двумя магнитами между ними, причем средний диск по толщине вдвое толще боковых для создания постоянства магнитного сопротивления в магнитопроводах. Эксперименты показали, что наилучшим вариантом является система с тремя дисками, так как точка Кюри у стали велика, и фронт распространения тепла в полотнище при этой температуре перед дугой.. Уже, чем общая ширина системы с двумя дисками. При трех дисках рабочим является средний

диск, у которого максимальный магнитный поток, боковые диски являются холостыми, т.е. в них не создается крутящий момент, и они служат для создания максимального потока в сред нем диске. В системе с тремя дисками диски облегчены: стенка 2-3 мм, а обод у среднего 3x10 мм, а у боковых ободы 2x5 мм. Максимальное усилие отрыва системы от полотнища - 27 кгс.

Были проведены эксперименты со стальными дисками с направленным по периметру обода слоем никеля НП-2 толщиной 2-3 мм. В этом случае при сварке расстояние между осью диска и сварочной дугой увеличивается, так

как точка Кюри у«никеля ниже,- чем у стали. Этот опыт свидетельствует о том, что применение сверхмощных магнитов из редкоземельных элементо в сочетании с магнитопроводными дисками из материалов, обладшощих низкой точкой Кюри, будет наиболее оптимальным для данного устройства. Очевидно, данное устройство будет особенно эффективно при сварке в открытом космосе, так как градиенты температур максимальны, отсутствует сила тяжести, но на жидкий металл действуют еще и аэрогидродинамические силы от горения дуги и реактивное усилие пружины, прижимающей ползун..

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ односторонней автоматической сварки под флюсом | 1990 |

|

SU1787086A3 |

| Способ дуговой сварки | 1976 |

|

SU647075A1 |

| Способ изготовления ротора электрической машины с тангенциально намагниченными постоянными магнитами | 1987 |

|

SU1495929A1 |

| Способ изготовления особотонкостенных труб малого диаметра | 1990 |

|

SU1755706A3 |

| УСТРОЙСТВО для ОДНОПРОХОДНОЙ АВТОМАТИЧЕСКОЙ | 1966 |

|

SU184373A1 |

| УСТАНОВКА ДЛЯ ОДНОСТОРОННЕЙ АВТОМАТИЧЕСКОЙ СВАРКИ ПОЛОТНИЩ | 2014 |

|

RU2555288C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОЙ СВАРКИ ПЛАВЛЕНИЕМ ПО ЩЕЛЕВОЙ РАЗДЕЛКЕ | 2015 |

|

RU2598746C1 |

| Способ односторонней дуговой автоматической сварки и устройство для его осуществления | 1990 |

|

SU1837003A1 |

| УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ АВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ | 1990 |

|

RU2018428C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СВАРНОГО ШВА | 2010 |

|

RU2425744C1 |

УСТРОЙСТВО ДЛЯ ФОРШРОВАНИЯ ОБРАТНОЙ СТОРОНЫ СВАРНОГО ШВА, содержащее формирующую подкладку, оснащенную магнитной системой для ее прижима и перемещения, отличающееся тем, что, с целью формирования шва при сварке ферромагнитных материалов, магнитная система выполнена в виде набора кольцевых потоянных магнитов, размещенных между магнито.проводящими дисками с выступающей за пределы магнитов периферийной поверхностью и объединённых между собой общей осью. 2. Устройство по п. 1, о т л и- чающееся тем, что магнитопроводящие диски выполнены в виде (Л правильных многогранников. со 05 со ;о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для ОДНОПРОХОДНОЙ АВТОМАТИЧЕСКОЙ | 0 |

|

SU184373A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Е.В.Соколова | |||

| Т | |||

| I | |||

| М., 1967, с, 247 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1985-01-30—Публикация

1984-01-02—Подача