1

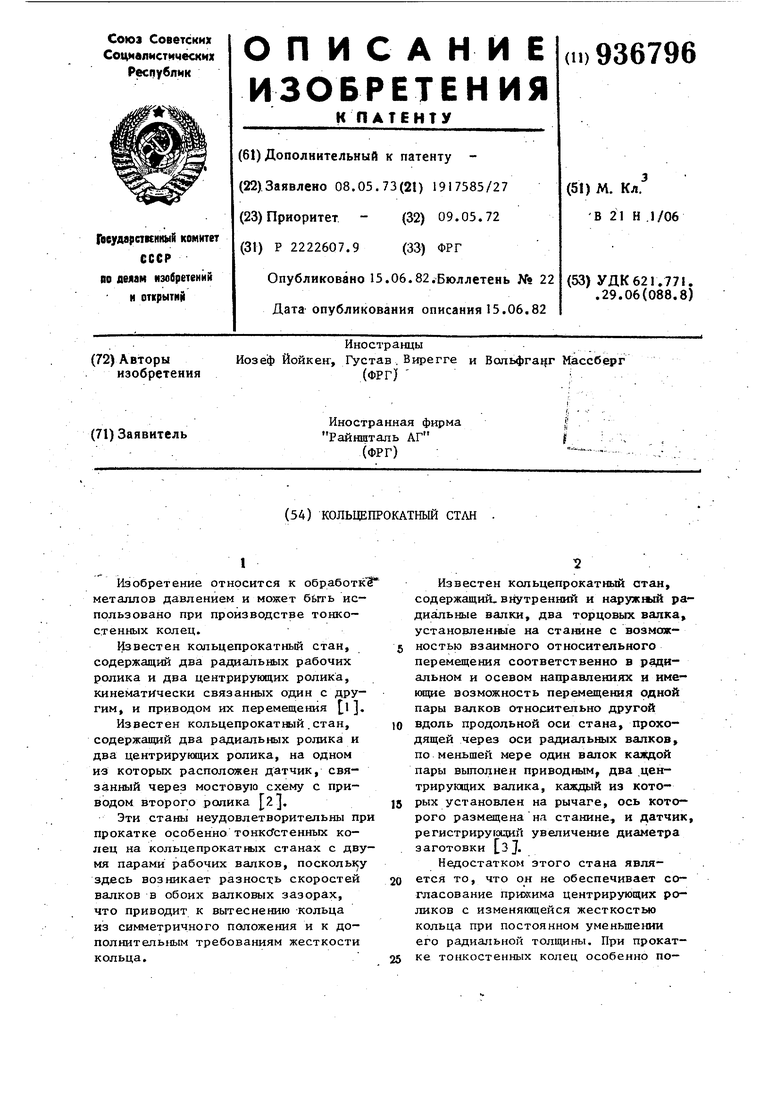

Изобретение относится к обработк металлов давлением и может бьггь использовано при производстве тонкостенных колец.

Известен кольцепрокатный стан,j

содержащий два радиальных рабочих ролика и два центрирующих ролика, кинематически связанных один с другим, и приводом их перемещения i.

Известен кольцепрокатный.стан,ю

содержащий два радиальных ролика и два центрирующих ролика, на одном из которых расположен датчик, связанный через мостовую схему с приводом второго ролика 2J.js

Эти станы неудовлетворительны при прокатке особенно тонкостенных колец на кольцепрокатных станах с двумя парами рабочих валков, посколы у здесь возникает разность скоростей 20 валков в обоих валковых зазорах, что приводит к вытеснению кольца из симметричного положения и к дополнительным требованиям жесткости кольца.25

Известен кольцепрокатный стан, содержащий, внутренний и наружной ра- диальш11е валки, два торцовых валка, установленмле на станине с возмояс- ностью взаимного относительного перемещения соответственно в радиальном и осевом направлениях и имекнцие возможность перемещения одной пары валков относительно другой вдоль продольной оси стана, проходящей через оси радиальных валков по меньшей мере один валок каждой пары выполнен приводным, два .центрирующих валика, каждый из которых установлен на рычаге, ось кото рого размещена на станине., и датчик, регистрирующий увеличение диаметра заготовки 1,3 J.

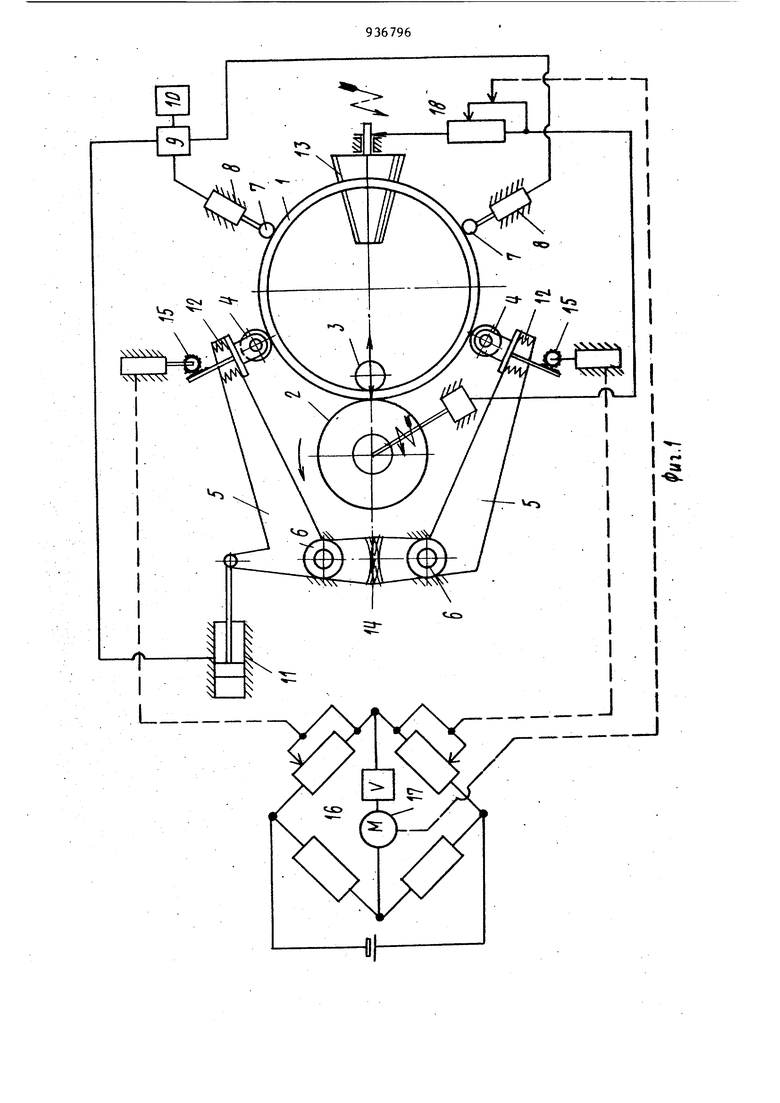

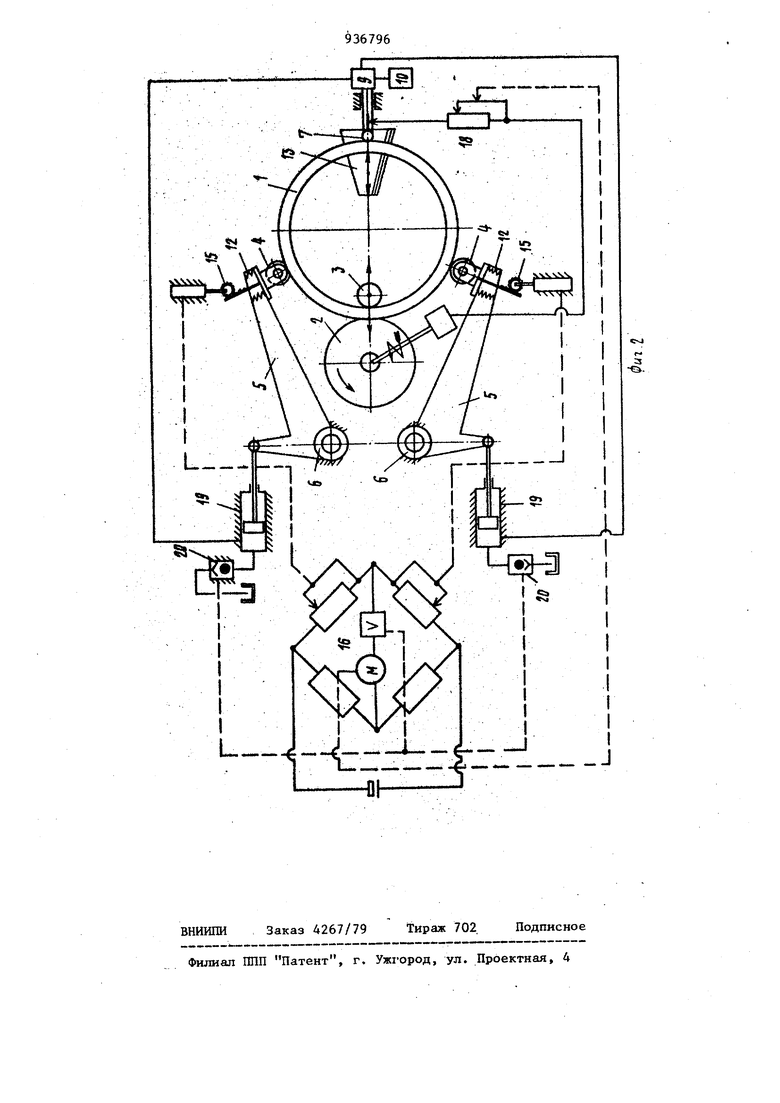

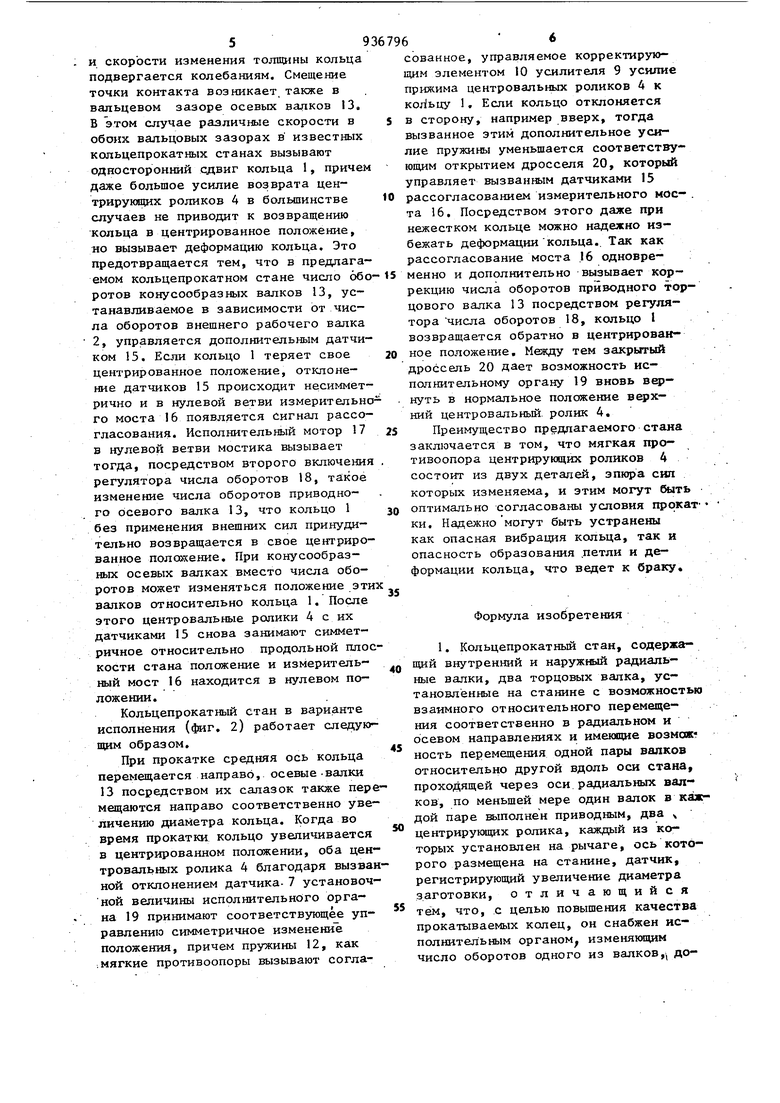

Недостатком этого стана является то, что он не обеспечивает согласование прижима центрирующих роликов с изменяющейся жесткостью кольца при постоянном уменьшении его радиальной толщины. При прокатке тонкостенных колец особенно повьпиается опасность того, что кольцо между зоной прокатки и центровальным роликом выгнется наружу и обра эует neTjiroy что ведет к браку колец. Цель изобретения - повышение качестна прокатываемых колец. Цель достигается тем, что кольцепрокатный стан снабжен исполни- т,ельным органом, изменякицим число оборотов одного из рабочих валков, дополнительными датчиками, регистри рукмцими несимметричное положение заготовки и связанными с указанными исполнительным органом а также исполнительным .органом перемещения центрирующих роликов, связанным с да чиком, регистрирукщим диаметр заготовки. Дополнительные датчики расположены симметрично относительно продольной плоскости стана, проходящей через оси радиальных валков. Один из центрирукщих роликов уста новлен с возможностью несимметричного отклонения по отношению к продольной плоскости стана. Дополнительные датчики установлень на центрирующих роликах. Центрирующие ролики выполнены под пруямненными в радиальном направленииНа фиг 1 показан предлагаемый стан, вид в плане; на фиг, 2 - то же, вариант исполнения. Кольцепрокатный стан содержит ус тановленше снаружи и внутри кольца радиалыше валки Z и 3, один из которых 2, имеющий больший диаметр, выполнен, приводным. Оба радаальных валки имеют возможность перемещения вдоль продольной оси, проходящей через оси радиальных валков. Два Центрирующих ролика:: 4 установлены соответственно на одном из плеч двуплечих фычагов 5, вращающихся вокруг осей 6, установленных на станине с возможностью перемещения вдоль про-, дольной оси. Два расположенных симметрично относительно продольной пло1:кости стан датчика 7 регистрируют увеличение ди аметра кольца 1, Датчики 7 через изм рительные преобразователи 8 связаны электрически с усилителем 9 и с корректирующим злементом 10, Усилитель 9 связан с исполнительшхш органом 1 центрирующих роликов 4, Датчики регу лируют также перемещение радиальных роликов вдоль продольной оси стана. Центрирунацие ролики 4 установлены на пружинах 12, Два воздействующих на торцовые стороны кольца 1 конусообразных валка 13, один из которых приводной, установлены в станине с возможностью изменения расстояния между ними. Кроме того, валки могут быть установлены на салазках, перемещаемых вдоль продольной оси стана. Один из центрирующих роликов может быть механически связан с другим роликом, например зацеплением 14. На обоих роликах 4 расположены датчики 15 с измерительными преобразователями., связанными электрически с исполнительным органом, состоящим из измерительного моста 16, исполнительный мотор которого 17, расположенный в нулевой ветви, связан с регулятором числа оборотов 18 конического за ка 13. В кольцепрокатном стане (фиг. 2) внешний радиальный валок 2 и оси рычагов 5 жестко закреплены на станине. Датчик 7 расположен в продольной плоскости стана, проходящей через оси валков 2 и 3. Каждый рычаг 5 связан с испапнительным органом 19, выполненным в виде силового цилиндра, подключенного к управляемому дросселю 20, и образует регулируемую противоопору. Предлагаемый стан работает следующим образом. Изменение расстояния между валками обеих пар ведет к увеличению диаметра кольца, который регистрируется датчиками 7, Через исполнительный орган 11 происходит соответствующее изменение положения цет-рируищих роликов. Нагружающее усилие центрирующих роликов определено только усилием сжатия пружин 12. Корректирующий Элемент 10 обеспечивает возможность программированного или произвольного изменения установочной величины исполнительного органа 11, определяемой отклонением датчика 7, Согласно сигналу датчиков 7 валки 2 и 3 перемещаются радиально на величину, . равную половине увеличения диаметра кольца, так что средняя ось кольца остается на месте. Во время i прокатки колец, особенно с фланцевым профилем, в вальцовом зазоре происходит перемещение точки контакта, вследствие чего отношение между числом оборотов приводного внешнего радиального валка 2

и скорости изменения толщины кольца подвергается колебаниям. Смещение точки контакта возникает, также в вальцевом зазоре осевых валков 13. В этом случае различные скорости в обоих вальцовых зазорах в известных кольцапрокатных станах вызывают односторонний сдвиг кольца 1, причем даже большое усилие возврата центрирукяцих роликов 4 в большинстве случаев не приводит к возвращению кольца в центрированное положение, ио вызывает деформацию кольца. Это предотвращается тем, что в предлагаемом кольцепрокатном стане число оборотов конусообразных валков 13, устанавливаемое в зависимости от числа оборотов внешнего рабочего валка 2, управляется дополнительным датчиком 15. Если кольцо I теряет свое центрированное положение, отклонение датчиков 15 происходит несимметрично и в нулевой ветви измерительного моста 16 появляется сигнал рассогласования. Исполнительный мотор 17 в нулевой ветви мостика вызывает тогда, посредством второго включения регулятора числа оборотов 18, такое изменение числа оборотов приводного осевого валка 13, что кольцо 1 без применения внешних сил принудительно возвращается в свое центрированное положение. При конусообразных осевых валках вместо числа оборотов может изменяться положение эти валков относительно кольца 1. После этого центровальные ролики 4 с их датчиками 15 снова занимают симметричное относительно продольной плоскости стана положение и измерительный мост 16 находится в нулевом положении.

Кольцепрокатный стан в варианте исполнения (фиг. 2) работает следующим образом.

При прокатке средняя ось кольца перемещается направо, осевые-валки 13 посредством их салазок также перемещаются направо соответственно увеличению диаметра кольца. Когда во время прокатки кольцо увеличивается в центрированном положении, оба центровальных ролика 4 благодаря вызванной отклонением датчика- 7 установочной величины исполнительного органа 19 принимают соответствующее управлению симметричное изменениЪ положения, причем пружины 12, как .мягкие противоопоры вызывают согласованное, управляемое корректирующим элементом 10 усилителя 9 усилие прижима центровальных роликов 4 к кольцу 1. Если кольцо отклоняется в сторону, например вверх, тогда вызванное этим дополнительное усилие пружины уменьшается соответствующим открытием дросселя 20, который управляет вызванм 1м датчиками 15 рассогласованием измерительного мое- та 16. Посредством этого даже при нежестком кольце можно надежно избежать деформациикольца. Так как рассогласование моста .16 одновременно и дополнительно вызывает коррекцию числа оборотов приводного торцового валка 13 посредством регулятора числа оборотов 18, кольцо 1 возвращается обратно в центрированное положение. Между тем закрытый дроссель 20 дает возможность исполнительному органу 19 вновь вер- нуть в нормальное положение верхний центровальный, ролик 4,

Преимущество предлагаемого стана заключается в том, что мягкая про- тивоопора центрирующих роликов 4 состоит из двух деталей, эпюра сип которых изменяема, и этим могут быть оптимально согласованы условия прока ки. Надежно могут быть устранены как опасная вибрация кольца, так и опасность образования петли и деформации кольца, что ведет к браку.

Формула изобретения

1. Кольцепрокатньм стан, содержащий внутренний и наружный радиальные валки, два торцовых валка, установленные на станине с возможностью взаимного относительного перемещения соответственно в радиальном и осевом направлениях и имеющие возмок ность перемещения одной пары валков относительно другой вдоль оси стана, проходящей через оси радиальных валков, по меньшей мере один валок в каждой паре выполнен приводным, два ч центрирующих ролика, каждый из которых установлен на рычаге, ось которого размещена на станине, датчик, регистрирующий увеличение диаметра заготовки, отличающийся тем, что, с целью повышения качества прокатываемых колец, он снабжен исполнительным органом изменяющим число оборотов одного из валков, до-

полнитёлыыми датчиками, регистриру1сици «и несимметричное положение загстовки и связанными с указанным исполнительным органом, а также исполнительным органом перемещеш1я центрируклцих роликов, связанным с датчиком, регистрирующим диаметр заго товки.

2.Стан по п. 1, о т л и ч а ю щ и и с я тем, что дополнительные датчики расположены симметрично относительно продольной плоскости стана, проходящей через оси радиальных валков.

3,Стан по пп. 1и2, отлич а ю щ и и с я тем, что, один из центриру1ацих роликов установлен с возможностью несимметричного отклонения .по отношению к .продольной плоскости стана.

4.Стан по пп. 1-3, отличающийся тем, что дополнительные датчики установлены на центрирующих роликах.

5.Стай по пп. 1-4, отличающий с я тем, что центрирующие ролики выполнеи 1 подпружиненными в радиальном направлении.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 242П2, кл. В 21 Н 1/06, 1967.

2.Авторское свидетельство СССР № 214505, кл. В 21 Н 1/06, 1967.

3.Акцептованная заявка Великобритании № 126655.4, кл. В 3 М, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Кольцепрокатный стан | 1973 |

|

SU650485A3 |

| Кольцепрокатный стан | 1980 |

|

SU1050551A3 |

| Способ прокатки кольцевых изделий | 1991 |

|

SU1782694A1 |

| Способ управления частотой вращения торцового деформирующего инструмента кольцепрокатного стана | 1990 |

|

SU1750821A1 |

| СТАН ДЛЯ РАСКАТКИ КОЛЕЦ | 1993 |

|

RU2042463C1 |

| Способ производства колец с внутренним гребнем | 1989 |

|

SU1697955A1 |

| Способ управления центрирующими роликами кольцепрокатного стана | 1987 |

|

SU1496886A1 |

| Способ прокатки колец | 1990 |

|

SU1787060A3 |

| СТАН ДЛЯ ПРОКАТКИ ПРОФИЛЬНЫХ КОЛЕЦ | 1972 |

|

SU348266A1 |

| Кольцепрокатный стан | 1975 |

|

SU599419A1 |

Авторы

Даты

1982-06-15—Публикация

1973-05-08—Подача