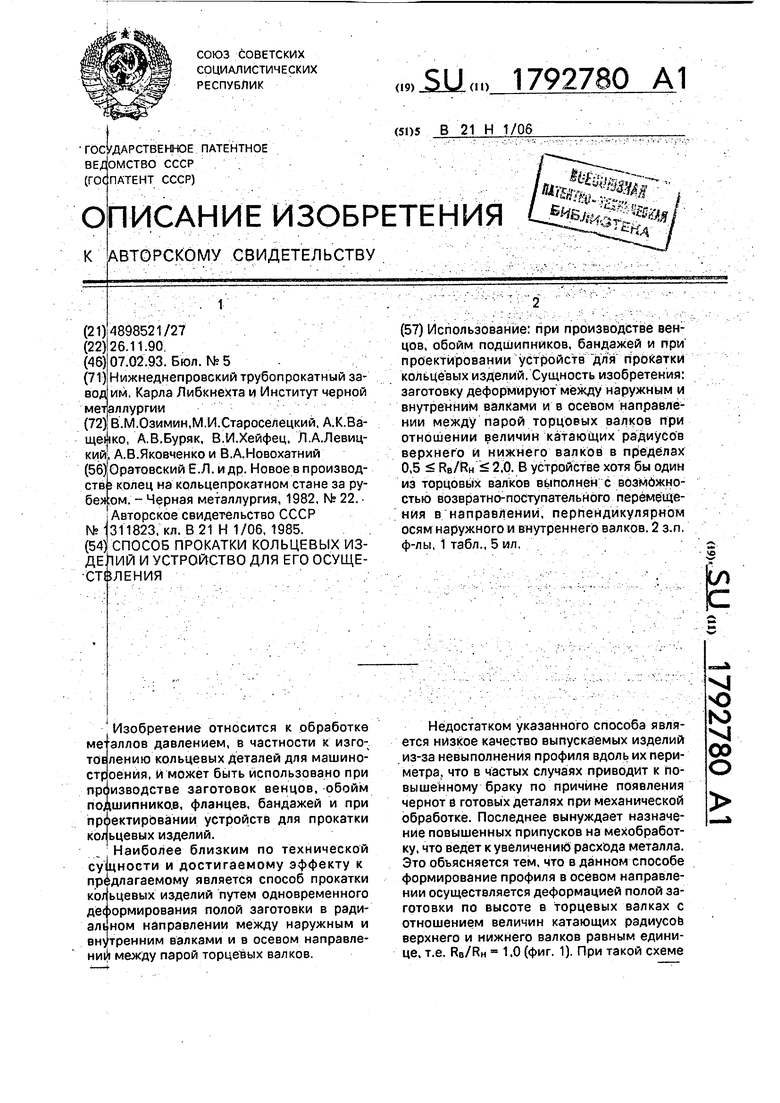

деформаций rid мере увеличения диаметра прокатываемого изделия, с учетом радиальной деформации заготовки между валками 1 и 2 (фиг. 1). возникает неравномерность обжатий по высоте со стороны верхнего 4 и нижнего 5 торцевых валков, следствием чего и является невыполнение профиля прокатываемого изделия по периметру со стороны верхнего или нижнего Торцевых валков. Это явление искажения правильной формы поперечного сечения вдоль периметра изделия приводит к нарушению геометрии очагов деформации в радиальном и осевом направлениях, т.е к нарушению стабильности прокатки, что, в свою очередь, ухудшает динамику процесса. В частых случаях это; явление приводит к аварийной ос-; тано в ке п роцесса прдкатки из-за подъема прокатываемого изделия в радиальном очаге деформации и выбросу его из осевого очага деформации, что увеличивает брак по прокату. В особенности это проявляется при прокатке профильных кольцевых изделий, для формирования формы поперечного .сечения которых необходимо осуществлять в процессе деформации изменения величины обжатий со стороны верхнего или нижнего т о р ц е в ы х в а л к о в, что та кж е не обеспечивается данным способом, так как в процессе прокатки отношение катающих .радиусов торцевых валков не изменяется/

Целью изобретения является, повышение качества получаемых изделий и расширение технологических возможностей.

Для этого в способе прокатки кольцевых изделий путем одновременного деформирования полой заготовки в радиальном направлении между наружным и внутренним валками и в осевом направлении между парой торцевых валков, деформацию полой заготовки в осевом направлении между торцевыми валками в процессе прокатки ведут при отношении величин катающих радиусов верхнего и нижнего валков в пределах

0,5 2,0.

Кн

Деформирование полой заготовки в осевом направлении между торцевыми валками при изготовлении изделий типа шайб осуществляют при отношении величин катающих радиусов верхнего и нижнего валков в пределах

Re

1.0

R

Ј2,0,

а при изготовлении изделий типа втулок деформирование полой заготовки в осевом направлении между торцевыми валками осуществляют при отношении величин катающих радиусов верхнего и нижнего валков в пределах

50,5 - 1,0.

Кн

В ряде случаев деформацию полой заготовки в осевом направлении между торцевыми валками в процессе прокатки осуществляют с изменением в процессе прокатки величины отношения катающих

радиусов в пределах

. . v: 0.5 sfКн

2,0.

Предлагаемый способ не может быть, реализован на известных устройствах для прокатки кольцевых изделий.

Наиболее близким по технической сущности к предлагаемому является устройство для прокатки кольцевых изделий, содержащее станину.;укрепленный в ней приводной наружный валок, нажимной холостой внутренний валок с двухопорным креплением в суппорте, два торцевых приводных валка, смонтированные в клети , перемещаемой

в станине в радиальной плоскости прокатываёмого изделия и направляющие ролики, При этом верхний торцевой валок смонтирован в клети подвижным в направлении, параллельном осям наружного и внутреннего валков:

В указанном устройстве из-за конструктивных особенностей невозможно осуществить предлагаемый способ прокатки кольцевых изделий, так как на нем не обес- печиваются возможности, как на стадии

настройки, так и в процессе прокатки, изменения отношения величины катающих радиусов верхнего и нижнего торцевых валков, отличающегося от единицы (RB/RH 1), т.е. отсутствует возможность изменения положения хотя бы одного из торцевых валков в плоскости, параллельной плоскости прокатываемого изделия.

Для осуществления заявляемого способа в устройстве, содержащем приводной наружный валок, нажимной внутренний валок и два торцевых приводных валка, нижний из которых установлен в каретке неподвижно, а верхний выполнен подвижным в направлении, параллельном осям наружного и

внутреннего валков, хотя бы один из торцевых валков установлен с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном осям наружного и внутреннего валков.

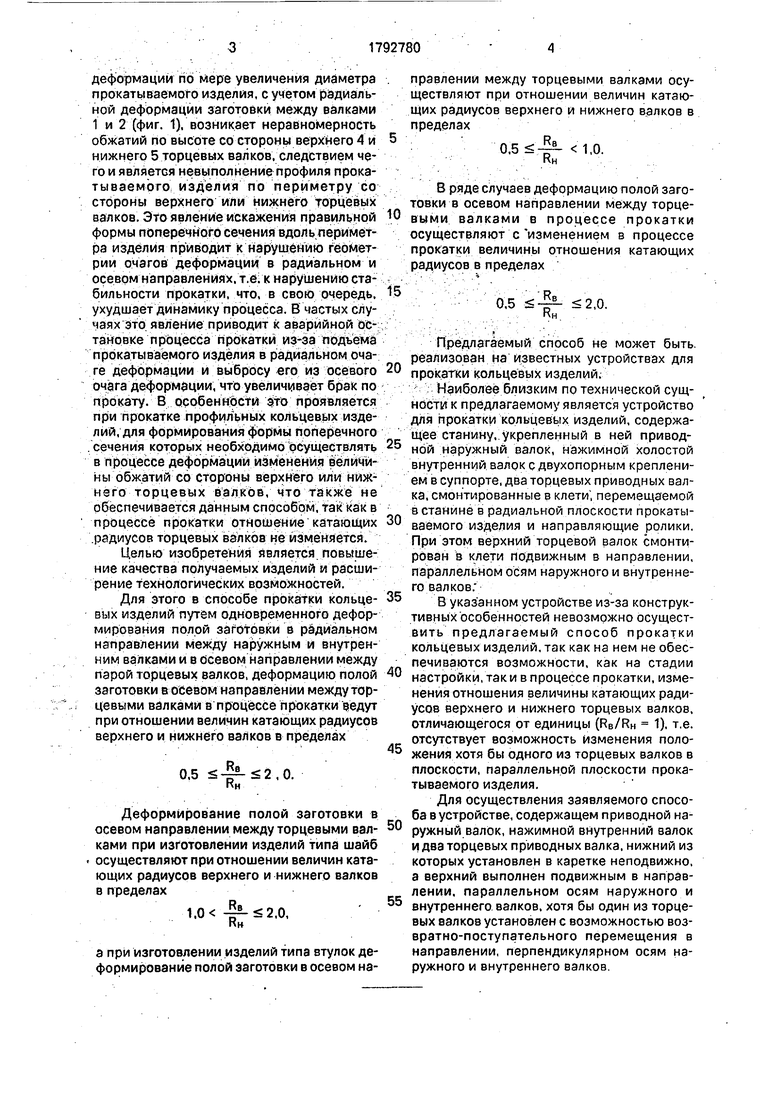

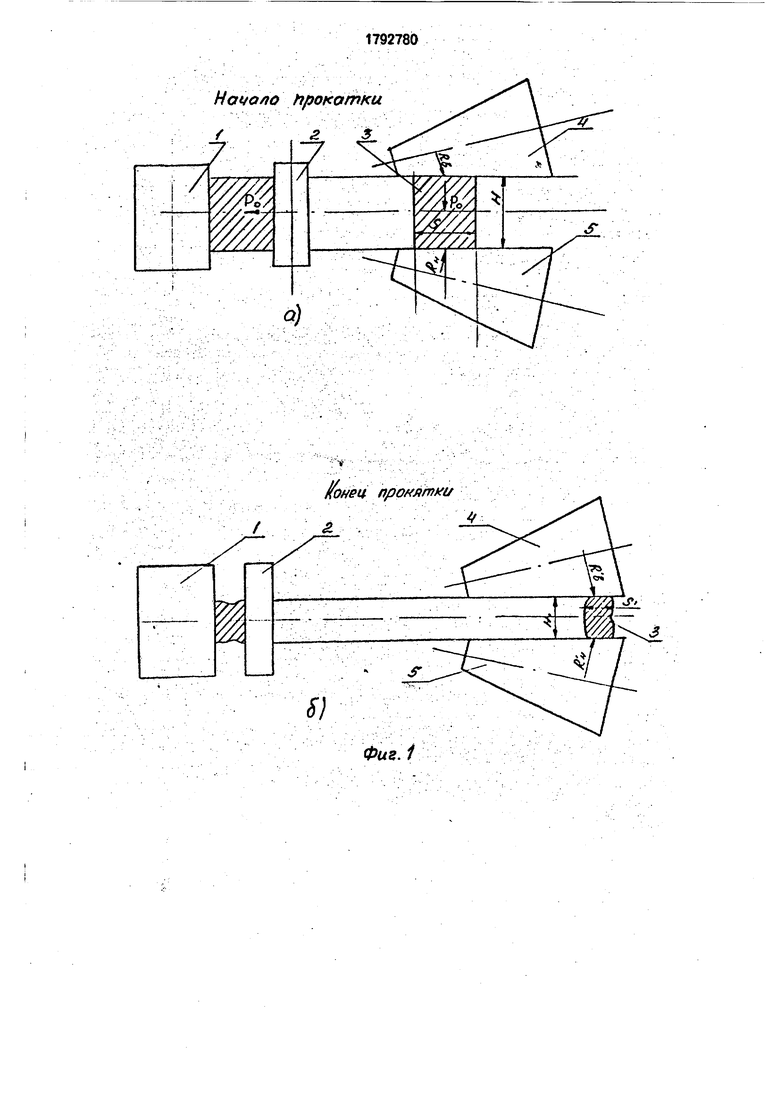

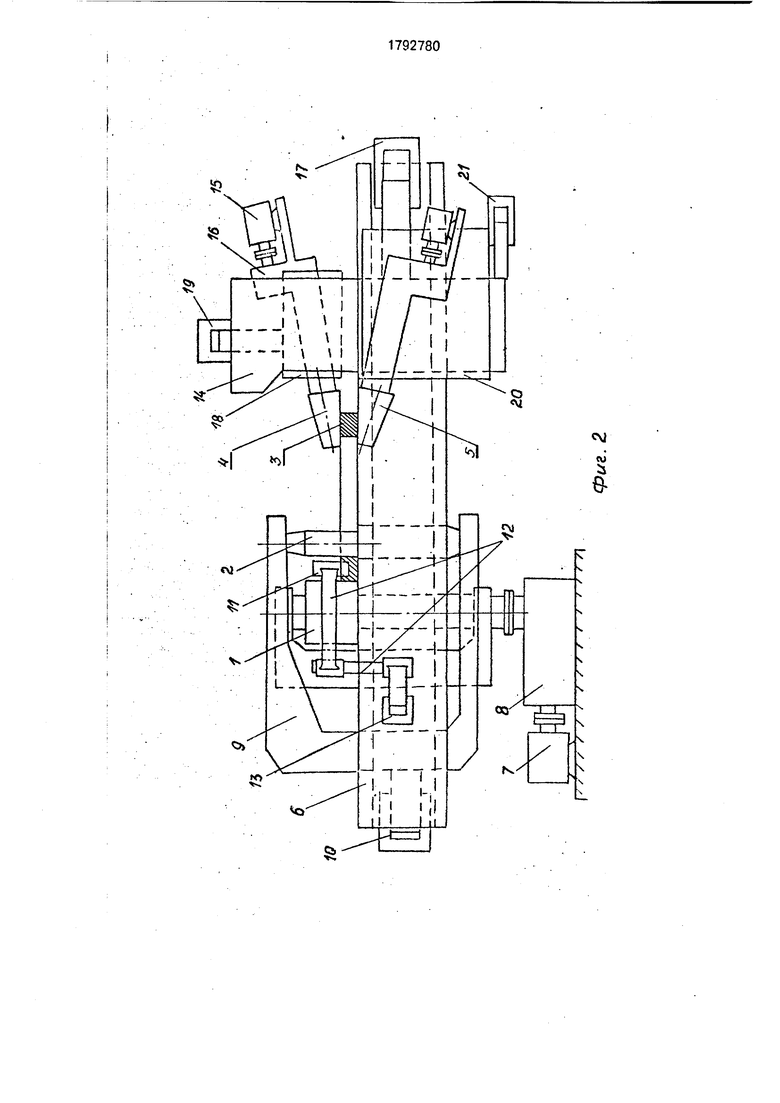

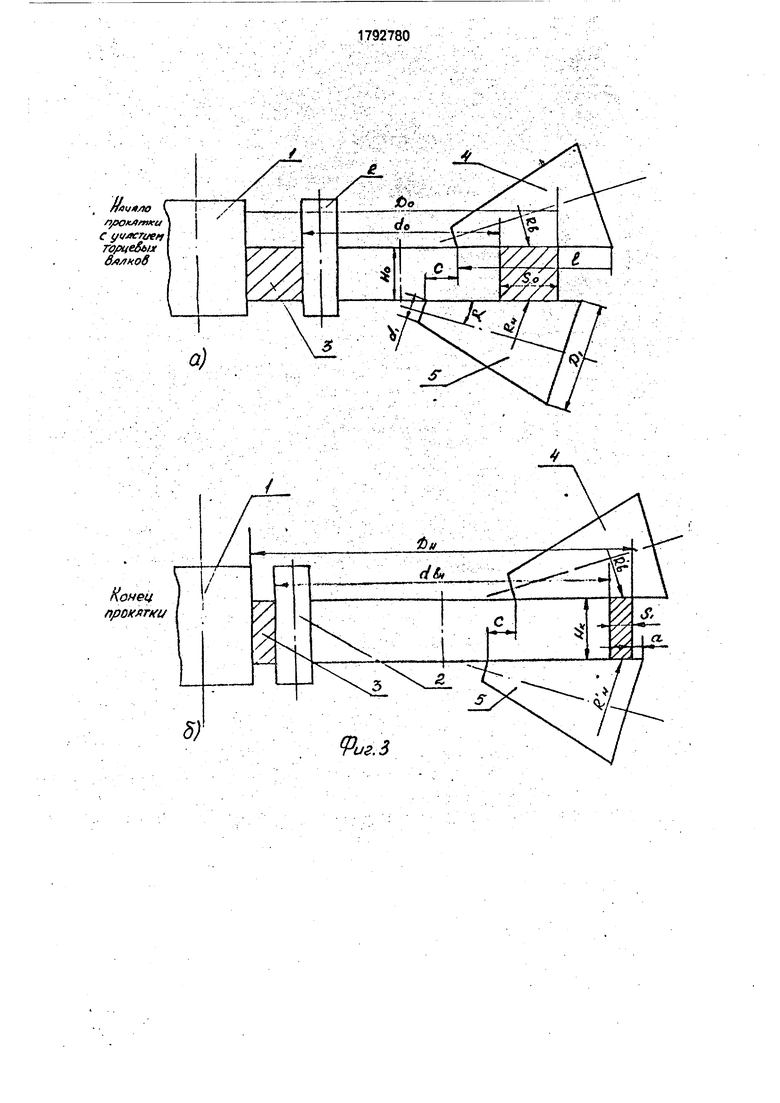

На фиг. 2 изображено устройство для осуществления предлагаемого способа; на фцг. 3, 4. 5 - схемы конкретного примера осуществления способа.

. Устройство состоит из станины 6, в ко- тоЬой стационарно смонтирован приводной валок 1, приводящийся во вращение двигателем 7 через редуктор 8; нажимного внутреннего валка 2, смонтйроваьно о в су торте 9. который снабжен силовые гид- рсцилиндром горизонтального пёрёмеще- нv я 10 относительйо наружного валка 1; центрирующих роликов 11 связанных через тя-и Т2 с гйдроцилийдром 13; клети 14, содержащей привбдйые торцевые валки 4 и 5, пр иводящиеся во вращение двигателями 15 че эез передачу 16. Клеть 14 снабжена сило- вьм гидроцилиндром 17 для перемещения ее в горизонтальной плоскости прокатывае- мсто изделия 3. Верхний торцевой валок 4 монтирован в кассете 18, перемещаемой в клети 14 в направлении, параллельном осям наружного 1 и внутреннего 2 валков посредством гидроцилиндра 19. Нижний торцевой валок 5 смонтирован в кассете 20, переме- щ.аемой в клети 14 возвратно-поступатель- нс в направлении, перпендикулярном осям наружного 1 и внутреннего 2 валков посредством гидроцилиндра 21. При этом пс ложение нижнего торцевого валка 5 от- не сительно верхнего 4 сможет быть при помощи гидроцилиндра 21 зафиксировано в заданном положении, т.е. для заданной ве- отношения катающих радиусов в пределах ; RB

1.0

RH

2,0;

III вид-кольца фасонные с профильным поперечным сечением.

На основании проведенного анализа экепёрймёйтальйых данных установлено, что при прокатке кольцевых изделий типа втулок величина отношения катающих радиусов торцевых валков должна находиться в RB

пределах 0,5 :

RH

1,0. Указанный верхний предел величины отношения RB/RH 1,0 ограничивается йзвёстны м способом изготовления кольцевых изделий квадратного сечения, т.е. для йзйёпий в которых отношения высоты Н к толщине S равно единице. Нижний предел величины Отношения RB/RH 2 0,5 при прокатке изделий типа втулок определён из условия получения качественного изделия. Установлено, что при уменьшении величины отйошёния, равным 0,5 процесс прокатки колец типа втулок дестабилизируется и на торцевых гранях в местах пёрёх5да™К наружной и внутренней поверхностям образуются закаты в виде плен. Это приводит к пйвьгшейно му браку изделий по прокату.

Величина отношения катающих радиусов торцевых валков при прокатке кольцевых изделий типа шайб должна находиться

R в пределах 1,0 -- 2,0. Нижний предел

RH

величины отношения

А.

RH

1,0 ограничивается, как уже говорилось, известным способом изготовления кольцевых изделий квадратного сечения. Верхний же предел

RB

2,0 определен

величины отношения

RH

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки кольцевых изделий | 1985 |

|

SU1480941A1 |

| ЗУБЧАТО-РЕЕЧНЫЙ ПРИВОД ВАЛКА СТАНА ПЕРИОДИЧЕСКОЙ ПРОКАТКИ ТРУБ | 2011 |

|

RU2482933C2 |

| Станок для прокатки кольцевых изделий | 1977 |

|

SU742016A1 |

| Способ изготовления профильных кольцевых изделий | 1988 |

|

SU1606245A1 |

| Способ прокатки кольцевых изделий | 1991 |

|

SU1782694A1 |

| УСТРОЙСТВО ДЛЯ ПРОКАТКИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ | 2024 |

|

RU2834940C1 |

| Стан для прокатки кольцевых изделий | 1980 |

|

SU940959A1 |

| СПОСОБ ХОЛОДНОЙ ПЕРИОДИЧЕСКОЙ ПРОКАТКИ ТРУБ | 2010 |

|

RU2436640C1 |

| СТАН ДЛЯ РАСКАТКИ КОЛЕЦ | 1993 |

|

RU2042463C1 |

| Узел валков прокатной клети кварто полосового стана | 1989 |

|

SU1713696A1 |

0,5 Rs

RH

1,0,

при помощи гидроцилиндра 21, в про- ц« ссе прокатки может изменяться в указан- mix крайних граничных значениях.. Крайние граничные значения отношений величин катающих радиусов верхнего и нижнего торцевых валков установлены на основании экспериментальных данных, полученных при изготовлении различного сортамента кольцевых изделий. Весь сортамент, выпускаемых кольцевых изделий, при экспериментах, был разделен на три основ- HIJIX вида;

| I вид- кольца типа втулок, которые ха- р ктеризуются отношением высота кольца НГк его толщине SB пределах H/S 1,1...8,0.

i l l вид - кольца типа шайб, в которых указанное отношение находится в пределах H/S 0,2...0.99;; .

0

5

0

5

также из условия получения качественного изделия. Экспериментами установлено, что увеличение величины отношения выше 2.0 процесс прокатки колец типа шайб прекращается из-за нарушения правильной формы поперечных сечений в очагах деформации, прокатываемая заготовка ползет вверх между наружным 1 и внутренним 2 валками и в конечном итоге выбрасывается из осевого очага деформации, что приводит к неисправимому браку, а в некоторых случаях, и к аварийным поломкам оборудования.

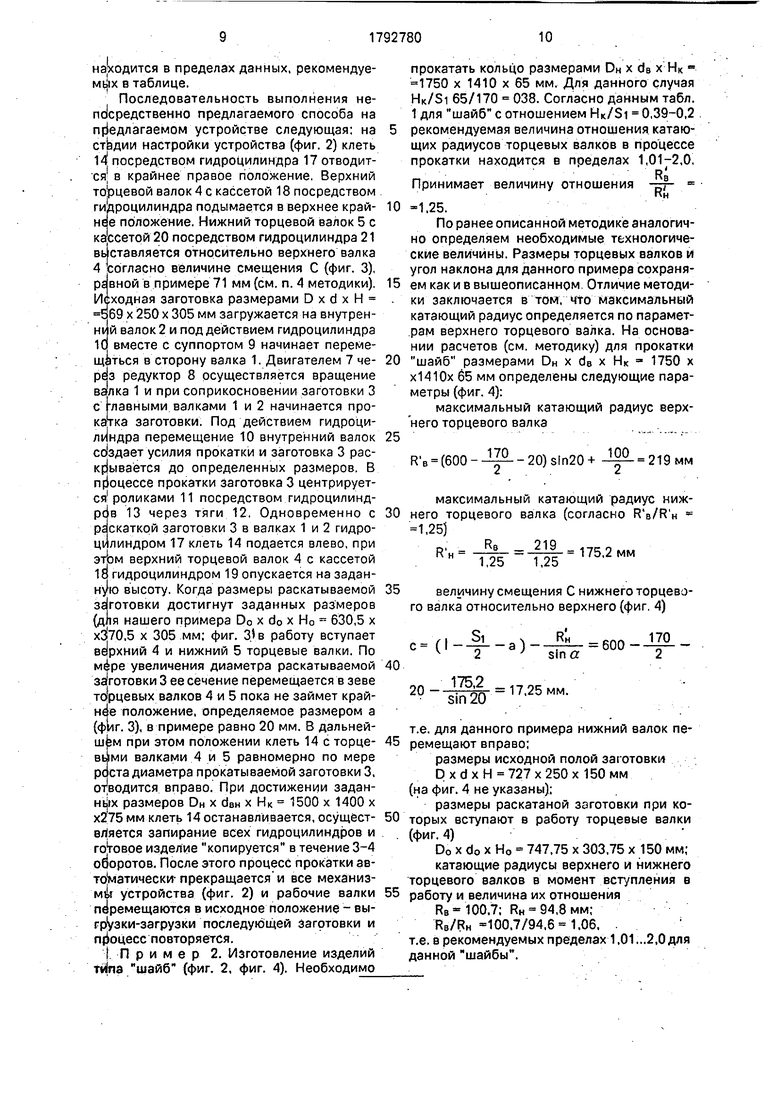

Отношение величин катающих радиусов верхнего и нижнего торцевых валков для рассмотренных случаев в процессе прокатки не изменяются и остаются постоянными. В результате экспериментальных данных установлены оптимальные предельные их значения при прокатке изделий различного вида, приведенные в таблице.

При изготовлении колец III вида, т.е. фасонных с профильным поперечным сечением, установлено, что отношение величин катающих радиусов торцевых валков в процессе прокатки следует последовательно изменять в указанных крайних граничных

R пределах, т.е. 0,5 iЈ-zr- 2.0. Изменение

RH

величины отношения

RB RH

от начального

значения в первый момент прокатки до конечного значения в момент завершения процесса прокатки рекомендуется осуществлять согласно величине отношения текущих значений толщин стенок у нижнего и верхнего оснований поперечного сечения

RB .-. SH RH SB

прокатываемой заготовки, т.е.

де SH и SB - соответственно текущие значеия толщин стенок (фиг. 5).

Предлагаемый способ осуществляется ледующим образом..

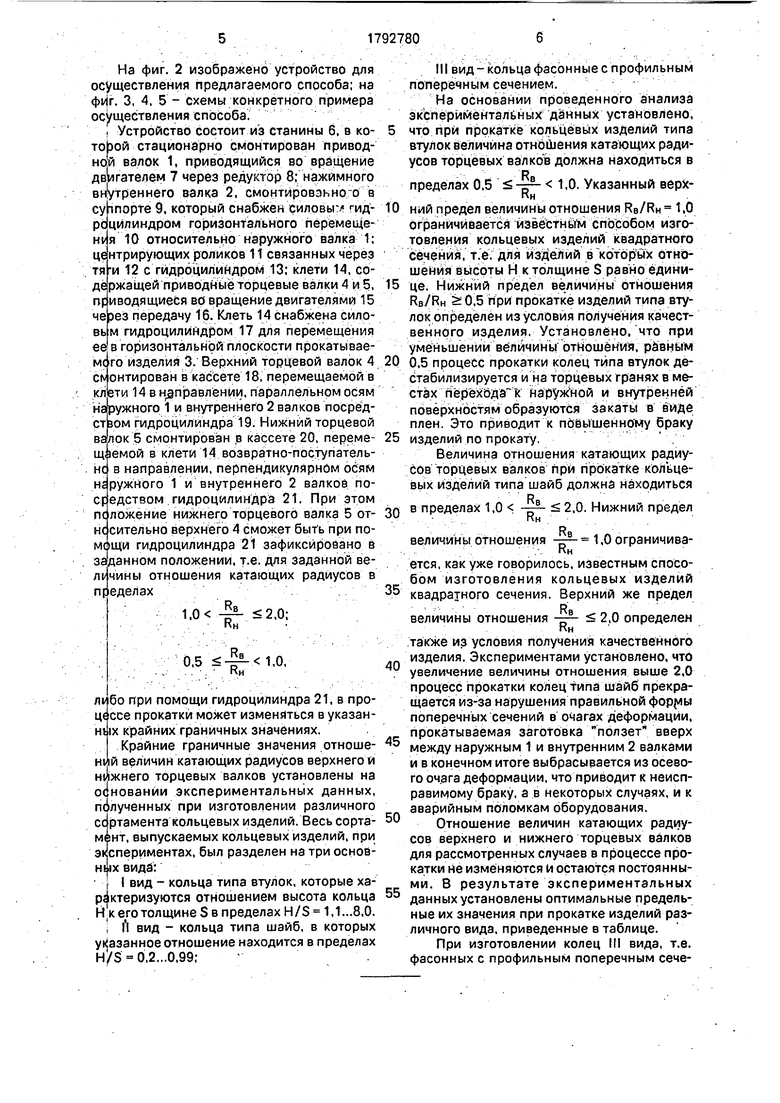

П р и м е р 1. Изготовление изделий ипа втулок (фиг. 2 и 3). Необходимо прокатать кольцо размерами DH x DBH х Нк 1500 х 1400x275 мм. На предварительной тадии определяют величину отношения Нк/Si 275/50 5,5. Согласно данным, представленным в таблице для втулок с отношением HK/Si 4.1...6,0 рекомендуемая величина отношения катающих радиусов торцевых валков в процессе прокатки находится в пределах 0.55-0,99. Величину отношения катающих радиусов для данного

R

случая выбираем равной ,69.

Кн

В дальнейшем для определения необходимых технологических величин пользуются методикой, заключающейся в следующем:

для нашего примера (фиг. 3) I 600 мм, Si - 50 мм; а - величина постоянная и для всех случаев равна 20 мм; « 206, di - 100 мм. т.е;

R H (600 - - 20) sin20° + 240 мм.

0

5

R

радиусов валков 0,69 находится ката- кн

ющий радиус верхнего торцевого валка в конце прокатки (фиг. 3): R B 0,69-R H 165,6мм.

c(lА

2

а)RL

sin a

600 50

20

20

: 71 мм.

Для нашего примера размеры исходной заготовки с учетом принятого диаметра внутреннего валка 2 равным 230 мм составляет: D-d-H 569 х 250 х 305 мм массой 492 кг, толщина етенки S 159,5 мм (на фиг. 3 не

указан).

учетом величины смещения С определяют значения катающих радиусов торцевых вал- Re ков и величину отношения

RH

в начальный

момент вступления их в работу, Для нашего примера размеры кольцевой заготовки в момент вступления в работу торцевых валков составляют D0 х do х Н0 630,5 х 370,5 х 305 мм, So 130 мм. При этом в момент вступления в работу торцевых валков катающий радиус нижнего составил RH 103,4 мм. а верхнего ,1 мм. Значит величина RB 79,1

отношения

RH Ю3,4

0,76 (фиг. 3), т.е.

находится в пределах данных, рекомендуе- Mtjix в таблице.

Последовательность выполнения не- по средственно предлагаемого способа на предлагаемом устройстве следующая: на стадии настройки устройства (фиг. 2) клеть 14 посредством гидроцилиндра 17 отводит- ся| в крайнее правое положение, Верхний торцевой валок 4 с кассетой 18 посредством гИ|Дроцилиндра подымается в верхнее крайнее положение. Нижний торцевой валок 5 с ка ссетой 20 посредством гидроцилиндра 21 выставляется относительно верхнего валка 4 согласно величине смещения С (фиг. 3), равной в примере 71 мм (см. п. 4 методики). Исходная заготовка размерами D x d x H НЕ 69 х 250x305 мм загружается на внутренне и валок 2 и под действием гидроцилиндра 1C вместе с суппортом 9 начинает перемещаться в сторону валка 1. Двигателем 7 через редуктор 8 осуществляется вращение валка 1 и при соприкосновении заготовки 3 с лавными. валками 1 и 2 начинается прокатка заготовки. Под действием гидроцилиндра перемещение 10 внутренний валок со здает усилия прокатки и заготовка 3 раскрывается до определенных размеров. В процессе прокатки заготовка 3 центрируется роликами 11 посредством гидроцилинд- рс в 13 через тяги 12. Одновременно с PC скаткой заготовки 3 в валках 1 и 2 гидро- щ-линдром 17 клеть 14 подается влево, при этом верхний торцевой валок 4 с кассетой 18 гидроцилиндром 19 опускается на заданную высоту. Когда размеры раскатываемой заготовки достигнут заданных размеров (для нашего примера D0 x do x Н0 630,5 х х370,5 х 305 мм; фиг. 3)в работу вступает верхний 4 и нижний 5 торцевые валки. По увеличения диаметра раскатываемой за готовки 3 ее сечение перемещается в зеве торцевых валков 4 и 5 пока не займет крайнее положение, определяемое размером а (фиг. 3), в примере равно 20 мм. В дальней- при этом положении клеть 14с торце- валками 4 и 5 равномерно по мере роста диаметра прокатываемой заготовки 3, отводится вправо. При достижении заданных размеров DH х х Нк 1500 х 1400 х х275 мм клеть 14 останавливается, осуществляется запирание всех гидроцилиндров и готовое изделие копируется в течение 3-4 оборотов. После этого процесс прокатки ав- то|матически-прекращается и все механиз- Mtlf устройства (фиг. 2} и рабочие валки перемещаются в исходное положение - выгрузки-загрузки последующей заготовки и процесс повторяется.

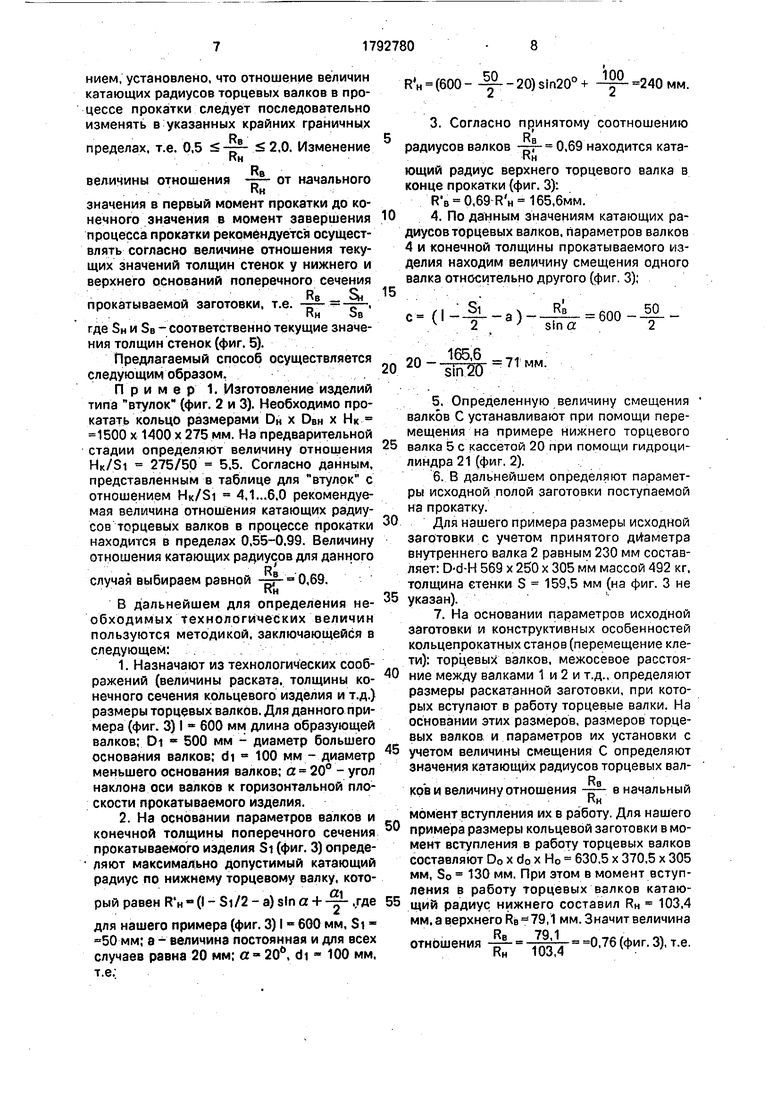

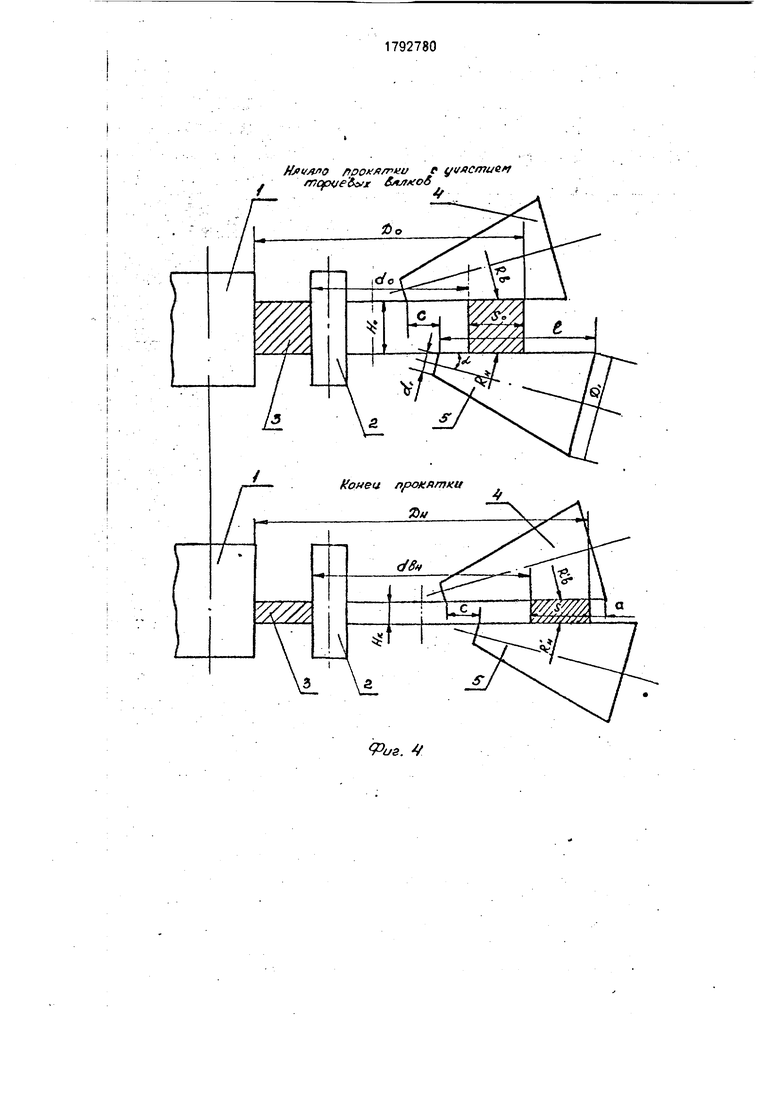

(. П р и м е р 2. Изготовление изделий типа шайб (фиг. 2, фиг. 4). Необходимо

и

прокатать кольцо размерами DH x de x H «. 1750 х 1410 х 65 мм. Для данного случая HK/Si 65/170 038. Согласно данным табл. 1 для шайб с отношением HK/Si 0,39-0,2 рекомендуемая величина отношения катающих радиусов торцевых валков в процессе прокатки находится в пределах 1,01-2,0,

R Принимает величину отношения в

R H

По ранее описанной методике аналогично определяем необходимые технологические величины. Размеры торцевых валков и угол наклона для данного примера сохраняем как и в вышеописанном. Отличие методики заключается в том, что максимальный катающий радиус определяется по параметрам верхнего торцевого валка. На основании расчетов (см. методику) для прокатки шайб размерами DH x de х Нк 1750 х х1410х 65 мм определены следующие параметры (фиг. 4):

максимальный катающий радиус верх- него торцевого валка

R B (600 - - 20) sln20 + - 219мм

максимальный катающий радиус ниж- 30 него торцевого валка (согласно R B/R H 1,25)

R H

RB 219 17с j 1,25 - 1,25

35 величину смещения С нижнего торцевого валка относительно верхнего (фиг, 4)

40

г ( --§1 RH С U 2 а; sine

20- 17.25 мм.

600170

т.е. для данного примера нижний валок пе- ремещают вправо;

размеры исходной полой заготовки D x d х Н 727 х 250 х 150 мм (на фиг. 4 не указаны);

размеры раскатаной заготовки при ко- торых вступают в работу торцевые валки (фиг. 4)

Do x do х Н0 747,75 х 303,75 х 150 мм; катающие радиусы верхнего и нижнего торцевого валков в момент вступления в работу и величина их отношения Ru 100,7; Рн 94,8мм; RB/RH 100.7/94,.06, . т.е. в рекомендуемых пределах 1,01...2,0 для данной шайбы.

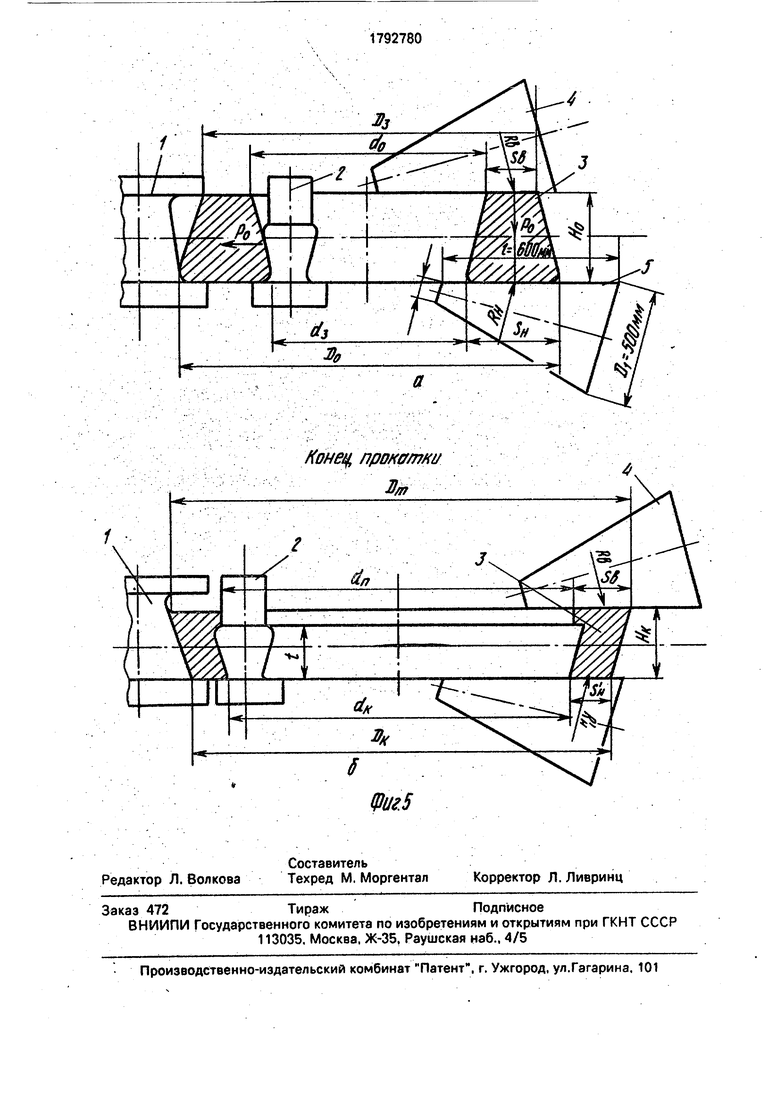

Согласно определенным выше параметрам настраивают стан (фиг.) после чего осуществляют процесс прокатки в последовательности, описанной в примере 1.Ј Пример 3, Изготовление профильных изделий {фиг. 2 и 5). Необходимо прокатать кольцо габаритными размерами (фиг. 5); Dm 2100 м; DK - 2050 мм; dn 1890 мм; oV 1900 мм; S B 105 мм; S H 75 мм; Нк € 200 мм; t 140 мм. Для получения данного кольцевого изделия необходима профильная кольцевая заготовка параметрами (фиг. 5); Do 1050 мм; do - 658 мм; D3 942 мм; d3 550 мм; Н0 210 мм; SH 250 мм; SB 142мм. Для прокатки профильных изделий величину отношения RB/RH. как указывалось выше, рекомендуется в процессе раскатки изменять согласно величине отношения толщин стенок, т.е. SH/SB. Для нашего примера в начальный момент прокатки

. ;0 1,76, а в конечный момент вi

О -. . -

прокатки -Ј- 0,71. Из принятой технолоОВ- - .-....

гии прокатки данного кольца (фиг. 5), с уче- том, что SH SB определяем по ранее описанной методике, максимальную величину катающего радиуса верхнего торцевого валка в начальный момент прокатки, который для этого изделия составил RB 224

мм. Исходя из величины соотношения S ..

- .1,76 определяем величину катающего

Ъв .

радиуса нижнего торцевого валка:

RH - - -тЦ-в 127 мм. Величина

1,701,70

смещения С валков друг относительно друга составит С 284 мм (см. ранее изложенную методику). В конечный момент прокатки величине соотношения

s

- 0.71 будут соотi)B

ветствовать следующие расчетные значения катающих радиусов торцевых вал

Формула изобретения 1. Способ прокатки кольцевых изделий путем одновременно деформирования полой заготовки в радиальном направлении мёжДу наружным и внутренним валками и в осевом направлении между парой торцовых валков, олтличающийся тем, что. с целью повышения качества получаемых из0 5 0

5 0

ков; R H 235,5 мм и R B 168 мм, а величина смещения валков С будет равна С - -197,5 мм. Таким образом, в процессе прокатки вследствие изменения толщин стенок прокатываемого сечения SB и SH соответственно изменяется и величина отношения катающих радиусов торцевых валков от

RB А ,Re

5

0

1,76 до0,71. На практике это

R. , vy Mv , ИМН

осуществляется путем постоянного замера толщин стенок поперечного сечения прокатываемой заготовки (например фотоэлементами) и через счетное устройство подается импульс на гидроцилиндр 21 (фиг. 2) для изменения величины смещения С (фиг. 5) одного валка относительно другого (на примере - нижнего). При достижении в конце прокатки заданных размеров готового изделия торцевые валки 4 и 5 запираются при

R1 S в он „-,„ ..этом

соотношении

-0,71 и

RH SB

положении осуществляется полировка изделий в Течение 3-4 оборотов. Принцип работы устройства (фиг. 2) при. прокатке, загрузке и выгрузке сложнопрофильных изделий (фиг. 5) аналогичен работе устройства при прокатке изделий типа втулок и шайб. .: .

В результате прокаток по 1,2 и 3 примерам были получены изделия с выполнением профиля вдоль всего периметра. Процесс прокатки характеризовался стабильностью и не наблюдались выбросы изделия из осевого очага деформации. Брак гю указанным причинам практически не наблюдался, что повысило выход годного по прокату с 95 до 98%.

Применение предлагаемого способа с устройством для его осуществления позволяет повысить качество получаемых изделий и расширить технологические возможности.

делий и расширения технологических.возможностей, деформацию полой заготовки в осевом направлениимежду торцовыми валками в процессе прокатки осуществляют при отношении величин катающих радиусов верхнего RB и нижнего RH валков в пределах

RB

0,5 Ј

RH

Ј2,0,

: 2. Способ по п. 1,отличающийся тем, что деформирование полой заготовки в осевом направлении между торцовыми вал- каМи при изготовлении изделий типа шайб осуществляют при отношении величин катающих радиусов верхнего и нижнего валков в пределах

i1,0 .0. RH

а при изготовлении изделий типа втулок де- фбрмирование полой заготовки в осевом направлении между торцовыми валками осуществляют при отношении величин катающих радиусов верхнего и нижнего валков в пределах. .

э р

0.5 ,0

Кн

; 3. Способ по пп. 1 и 2, о т л и ч а ю щ и й- с Я тем, что деформацию полой заготовки в

рекомендуемые оптимальные предельные значения отношений величин катающих редиу- |. сое орцевых валкое

осевом направлении между торцовыми валками осуществляют с изменением в процессе прокатки величиньфтношёния катающих радиусов в пределах;

Фиг. 1

Фиг. 2

Фиг. Ч

Авторы

Даты

1993-02-07—Публикация

1990-11-26—Подача