Изобретение относится к автоматизации технологических процессов и может быть использовано для стабилизации плотности прессуемых изделий, в частности силикатного кирпича.

Известно устройство для контроля работы пресса, содержащее электродвигатель, в одну из фаз которого включен трансформатор тока, узел согласования, первый элемент памяти, два коммутатора, датчик уровня, блок контроляуровня массы, датчик максимального дав- ления, пороговый элемент, блок индикации, второй и третий элементы памяти, при чем выход трансформатора тока подключен к входу узла согласования, выход которого соединен с первым входом первого коммутатора, первый выход которого через первый элемент памяти соединен с первым входом второго коммутатора, выход датчика уровня подключен к входу блока контроля уровня массы, выход которого соединен с первым входом блока индикации, выход узла согла-. сования подключен к входу порогового элемента, выход которого соединен с вторыми входами коммутаторов, второй выход первого коммутатора через второй элемент памяти соединен с третьим входом второго коммутатора, выход которого соединен с вторым входом блока индикации, выход датчика максимального давления подключен к входу третьего элемента памяти, выходы которого соединены с третьим и четвертым входами первого коммутатора и четвертым и пятым входами второго коммутатора.

Устройство позволяет получить информацию о максимальном токе прессования каждой пары штампов пресса, о среднем значении максимального тока прессования всех пар штампов за предшествующий измерению цикл прессования и осуществить сигнализацию о зависании штампов.

Однако устройство имеет большое запаздывание из-за наличия элементов памяти, производящих суммирование сигналов, для него характерна непропорциональность усилия прессования току двигателя,

СО

с

и

ю ;0 ;0 Ю

не осуществляется также регулирование заполнения лр ос-форм.

Нснюо/ „ близким по технической сущности и дост гаемому результату техническим решением к предлагаемому является устройство для регулирования заполнения пресс-форм, включающее приводной двигатель подъемного механизма с датчиком тока, преобразователь засыпки пресс-форм, соединенны1 с исполнительным механизмом заполнения пресс-форм, суммирующий узел, задатчик веса прессуемых изделий, за- датчик веса подъемного механизма и датчик номера укладываемого слоя изделий, причем вход преобразователя засыпки пресс- форм соединен с выходом суммирующего узла, входы которого подсоединены к выходу датчика тока приводного двигателя, за- датчику веса подъемного механизма и задатчику веса прессуемых изделий, вход которого подключен к выходу датчика номера укладывемого слоя изделия.

Устройство позволяет получить достаточно высокую точность регулирования заполнения пресс-форм в статике, однако наличие датчика номера укладываемого слоя и управляемого задатчика веса прессуемых изделий определяет большое запаздывание регулирования, низкие динамические свойства устройства. Имеет место также непропорциональность усилия прессования тому двигателя.

Цель изобретения - повышение качества регулирования.

Поставленная цель достигается тем, что устройство регулирования заполнения пресс- форм массой из мешалки, содержащее датчик тока приводного двигателя подъемного механизма и регулятор заполнения пресс-форм с соответствующим исполнительным механизмом, снабжено датчиками положения прессующего поршня и уровня массы в мешалке, ключом, инвертором, элементом ИЛИ, амплитудным детектором, датчиками положения пар пресс-форм, делителями напряжения, соответствующими числу пар пресс-форм, коммутатором и источником напряжения, причем датчик тока подключен к одному из входов ключа, выход которого подключен к первому входу амплитудного детектора, датчик уровня массы в мешалке подключен к одному из входов элемента ИЛИ, датчик положения прессующего поршня подключен соответственно к другим входам ключа и элемента ИЛИ и через инвертор к второму входу амплитудного детектора, выход которого подключен к первому входу регулятора заполнения пресс-форм, датчики положения пресс-форм подключены к одним соответствующим входам коммутатора, к другим

соответствующим входам которого подключены выходы делителей напряжения, входы которых соединены с выходом источника напряжения, выход коммутатора подключен

к второму входу регулятора заполнения пресс-форм, к третьему входу которого подключен выход элемента ИЛИ.

Введение амплитудного детектора (преобразующего импульс напряжения в посто0 янный ток), датчика положения прессующего поршня, датчиков положения пресс-формы, определяющих регулирующее воздействие на регулятор засыпки пресс-форм за время одного цикла Тц прессования изделия, позволяет повысить качество регулирования в ди5 намике за счет ввода, опережающего воздействия на регулирующий орган засыпки, т.е. регулирование уровнем засыпки пары пресс-форм в предлагаемом устройстве производится по току прессования пред0 ыдущей пары пресс-форм. Кроме того, наличие в предлагаемом устройстве датчиков положения пресс-форм, коммутатора, делителей напряжения, входы которых соединены с выходом источника напряжения,

5 позволяет также устранить зависимость плотности прессуемых изделий от разности в геомерических размерах пресс-форм.

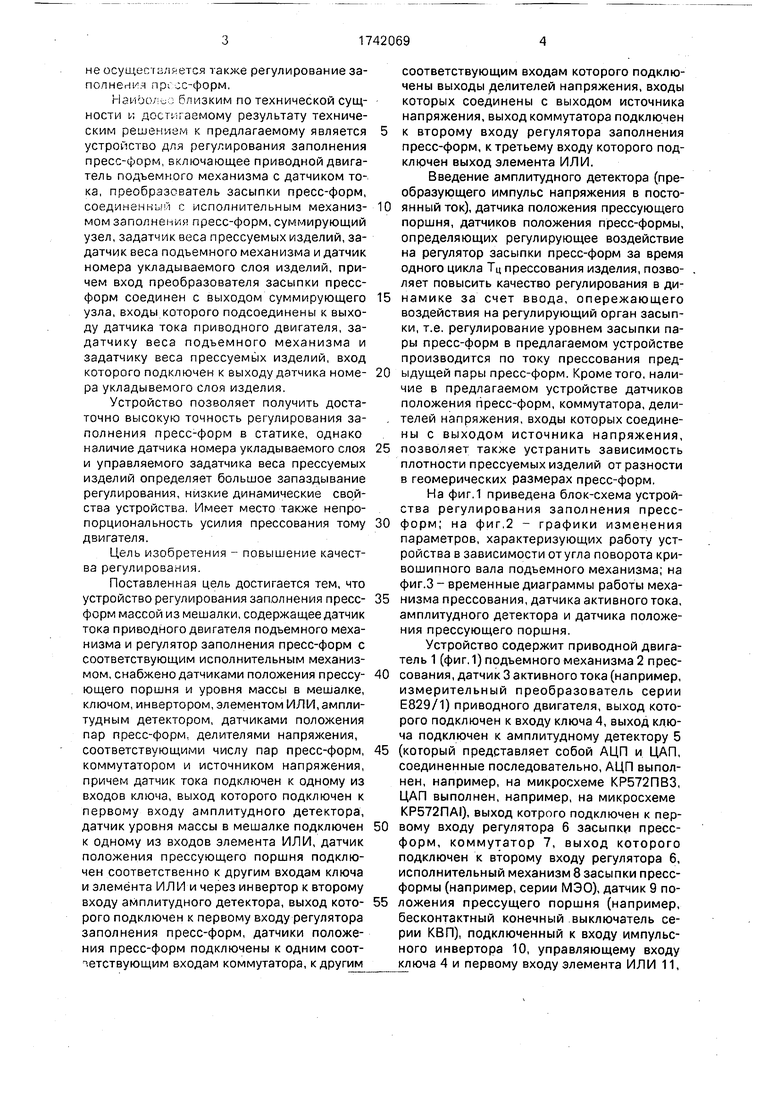

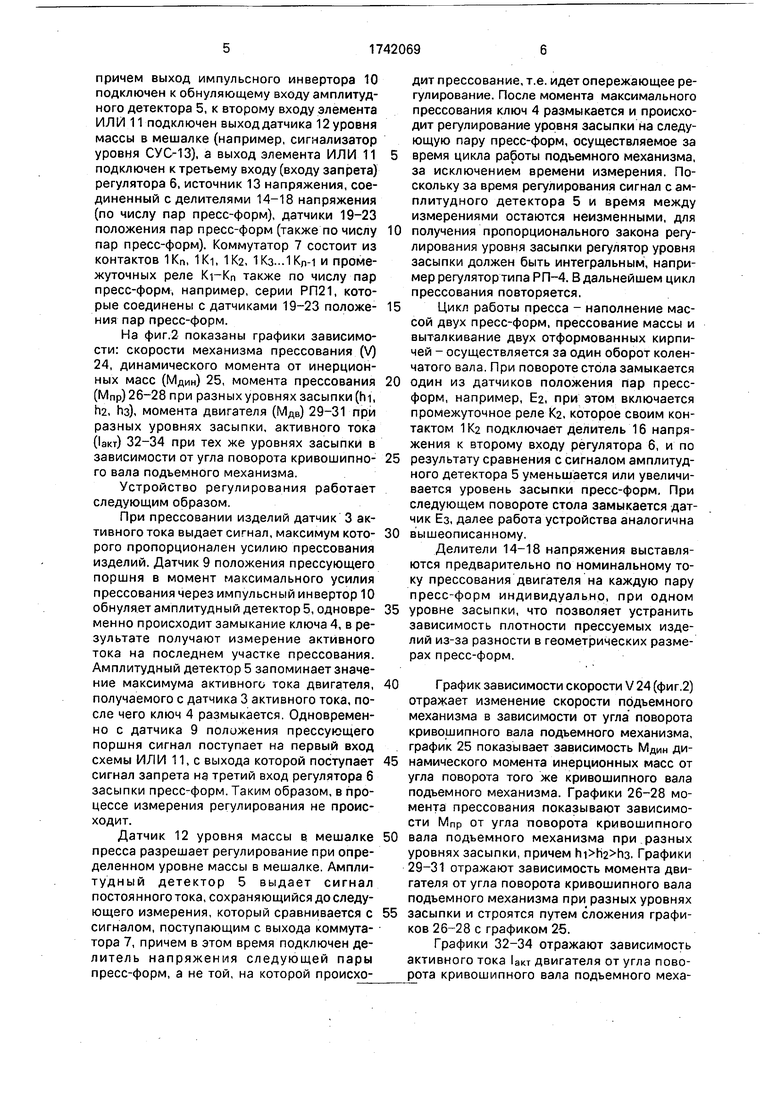

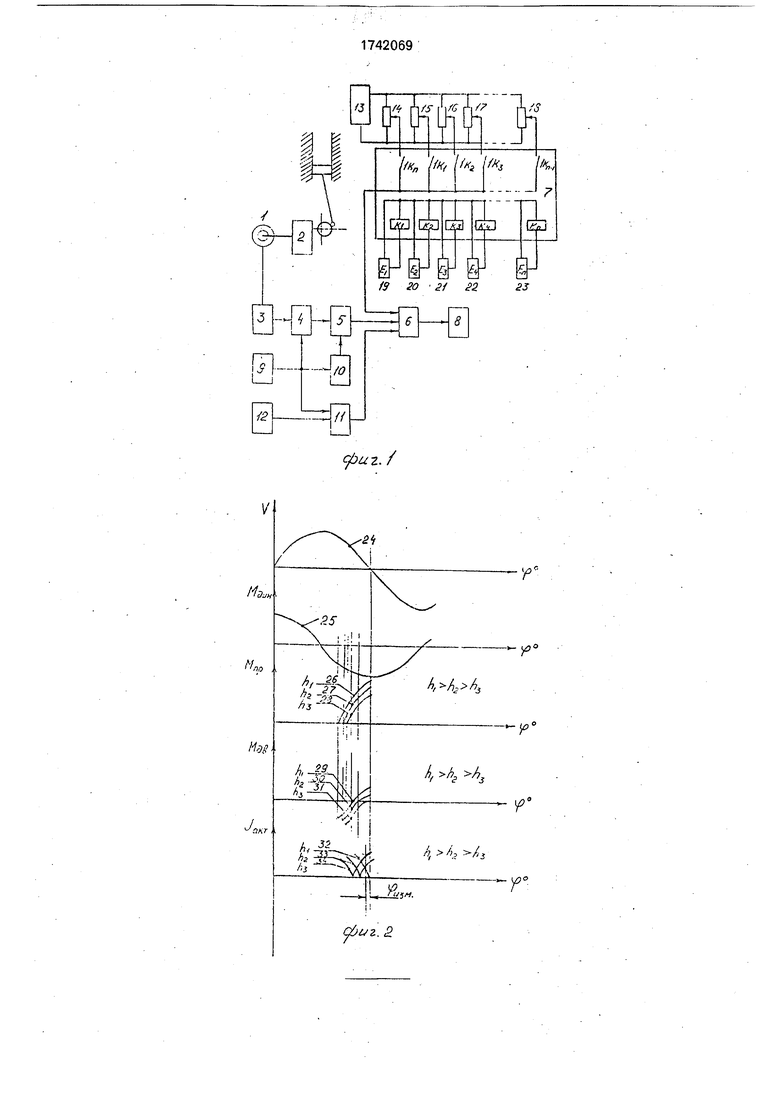

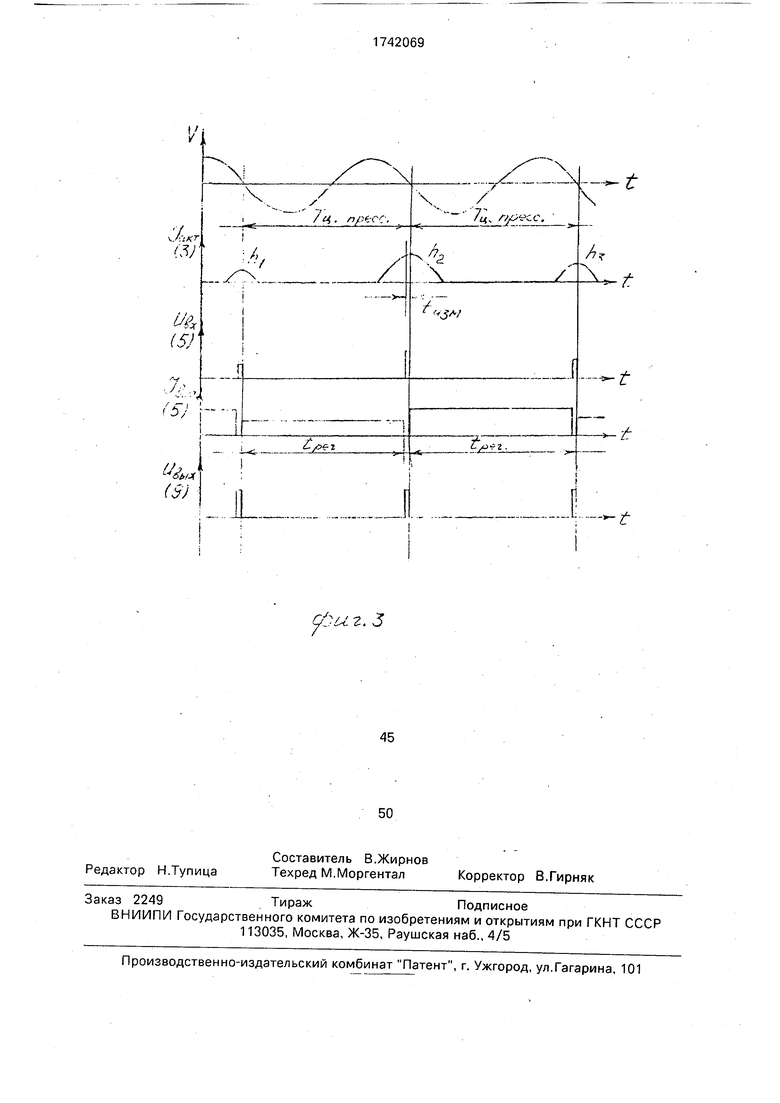

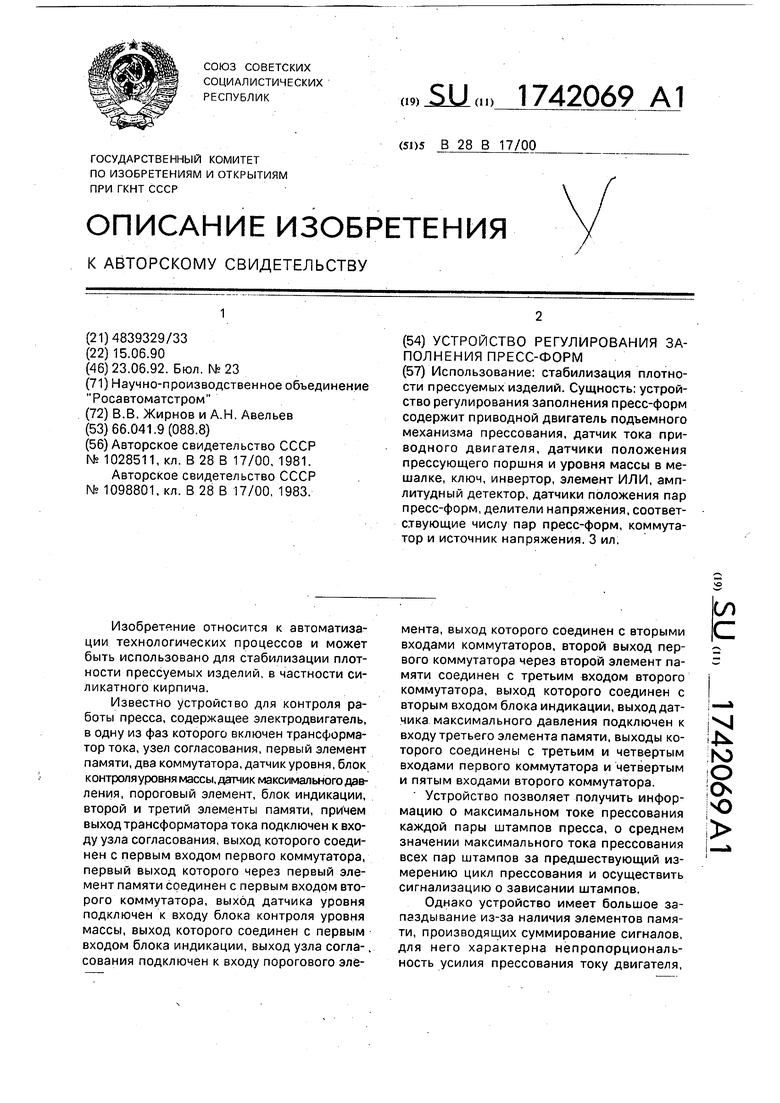

На фиг.1 приведена блок-схема устройства регулирования заполнения пресс0 форм; на фиг,2 - графики изменения параметров, характеризующих работу устройства в зависимости от угла поворота кривошипного вала подъемного механизма; на фиг.З - временные диаграммы работы меха5 низма прессования, датчика активного тока, амплитудного детектора и датчика положения прессующего поршня.

Устройство содержит приводной двигатель 1 (фиг.1) подъемного механизма 2 прес0 сования, датчик 3 активного тока (например, измерительный преобразователь серии Е829/1) приводного двигателя, выход которого подключен к входу ключа 4, выход ключа подключен к амплитудному детектору 5

5 (который представляет собой АЦП и ЦАП, соединенные последовательно, АЦП выполнен, например, на микросхеме КР572ПВЗ, ЦАП выполнен, например, на микросхеме КР572ПА1), выход котрого подключен к пер0 вому входу регулятора 6 засыпки пресс- форм, коммутатор 7, выход которого подключен к второму входу регулятора 6, исполнительный механизм 8 засыпки пресс- формы (например, серии МЭО), датчик 9 по5 ложения прессущего поршня (например, бесконтактный конечный выключатель серии КВП), подключенный к входу импульсного инвертора 10, управляющему входу ключа 4 и первому входу элемента ИЛИ 11,

причем выход импульсного инвертора 10 подключен к обнуляющему входу амплитудного детектора 5, к второму входу элемента ИЛИ 11 подключен выход датчика 12 уровня массы в мешалке (например, сигнализатор уровня СУС-13), а выход элемента ИЛИ 11 подключен к третьему входу (входу запрета) регулятора 6, источник 13 напряжения, соединенный с делителями 14-18 напряжения (по числу пар пресс-форм), датчики 19-23 положения пар пресс-форм (также по числу пар пресс-форм). Коммутатор 7 состоит из контактов 1Kn, 1K-|, 1K2, 1Кз...1Кл-1 и промежуточных реле Ki-Kn также по числу пар пресс-форм, например, серии РП21, которые соединены с датчиками 19-23 положения пар пресс-форм.

На фиг.2 показаны графики зависимости: скорости механизма прессования (V) 24, динамического момента от инерционных масс (Мдин) 25, момента прессования (МПр) 26-28 при разных уровнях засыпки (hi, h2, Из), момента двигателя (Мдв) 29-31 при разных уровнях засыпки, активного тока (акт) 32-34 при тех же уровнях засыпки в зависимости от угла поворота кривошипного вала подъемного механизма.

Устройство регулирования работает следующим образом.

При прессовании изделий датчик 3 активного тока выдает сигнал, максимум которого пропорционален усилию прессования изделий. Датчик 9 положения прессующего поршня в момент максимального усилия прессования через импульсный инвертор 10 обнуляет амплитудный детектор 5, одновременно происходит замыкание ключа 4, в результате получают измерение активного тока на последнем участке прессования. Амплитудный детектор 5 запоминает значение максимума активного тока двигателя, получаемого с датчика 3 активного тока, после чего ключ 4 размыкается. Одновременно с датчика 9 положения прессующего поршня сигнал поступает на первый вход схемы ИЛИ 11, с выхода которой поступает сигнал запрета на третий вход регулятора 6 засыпки пресс-форм. Таким образом, в процессе измерения регулирования не происходит.

Датчик 12 уровня массы в мешалке пресса разрешает регулирование при определенном уровне массы в мешалке. Амплитудный детектор 5 выдает сигнал постоя иного тока, сохраняющийся до следующего измерения, который сравнивается с сигналом, поступающим с выхода коммутатора 7, причем в этом время подключен делитель напряжения следующей пары пресс-форм, а не той, на которой происходит прессование, т.е. идет опережающее регулирование. После момента максимального прессования ключ 4 размыкается и происходит регулирование уровня засыпки на следующую пару пресс-форм, осуществляемое за

время цикла работы подъемного механизма, за исключением времени измерения. Поскольку за время регулирования сигнал с амплитудного детектора 5 и время между измерениями остаются неизменными, для

получения пропорционального закона регулирования уровня засыпки регулятор уровня засыпки должен быть интегральным, например регулятор типа РП-4. В дальнейшем цикл прессования повторяется.

Цикл работы пресса - наполнение массой двух пресс-форм, прессование массы и выталкивание двух отформованных кирпичей - осуществляется за один оборот коленчатого вала. При повороте стола замыкается

один из датчиков положения пар пресс- форм, например, Е2, при этом включается промежуточное реле К2, которое своим контактом 1К2 подключает делитель 16 напряжения к второму входу регулятора б, и по

результату сравнения с сигналом амплитудного детектора 5 уменьшается или увеличивается уровень засыпки пресс-форм. При следующем повороте стола замыкается датчик Ез, далее работа устройства аналогична

вышеописанному.

Делители 14-18 напряжения выставляются предварительно по номинальному току прессования двигателя на каждую пару пресс-форм индивидуально, при одном

уровне засыпки, что позволяет устранить зависимость плотности прессуемых изделий из-за разности в геометрических размерах пресс-форм.

График зависимости скорости V 24 (фиг.2)

отражает изменение скорости подъемного механизма в зависимости от угла поворота кривошипного вала подъемного механизма, график 25 показывает зависимость Мдин динамического момента инерционных масс от угла поворота того же кривошипного вала подъемного механизма. Графики 26-28 момента прессования показывают зависимости Мпр от угла поворота кривошипного

вала подъемного механизма при разных уровнях засыпки, причем . Графики 29-31 отражают зависимость момента двигателя от угла поворота кривошипного вала подъемного механизма при разных уровнях

засыпки и строятся путем сложения графиков 26-28 с графиком 25.

Графики 32-34 отражают зависимость активного тока UKT двигателя от угла поворота кривошипного вала подъемного механизма и строятся в зависимости от графиков момента двигателя 29-31.

Угол измерения узизм отражает область измерения активного тока двигателя при замыкании ключа 4. Как видно из кривых 29- 34, из-за наличия участков генераторного режима двигателя активный ток его пропорционален усилию прессования лишь в узком диапазоне изменения угла поворота кривошипного вала. Именно в этой зоне и производится предлагаемым устройством измерение активного тока двигателя.

На фиг.З представлены временные диаграммы скорости механизма прессования V, активного тока акт (3) датчика 3 активного тока, входного напряжения UBX (5) амплитудного детектора 5, выходного тока Вых (5) амплитудного детектора 5, выходного напряжения Квых(9) датчика 9 положения прессующего поршня.

Время регулирования tper на фиг.З равно времени периода цикла прессования Тц.пресс. минус время измерения и записи сигнала tnsM. амплитудным детектором 5

tper. Тц.пресс 1изм.

Использование предлагаемого устройства обеспечивает по сравнению с известным качество регулирования в динамике за счет опережающего воздействия на регулирующий орган засыпки, а также пропорциональность усилия прессования заданию. Устройство позволяет также устранить зависимость плотности прессуемых изделий от разности в геометрических размерах пресс-форм.

Прессуемые изделия (кирпич) укладываются в пирамиду, средний слой которой состоит из 72 кирпичей, получаемых за 36 циклов прессования, только после которых в известном устройстве может быть получено корректирующее воздействие. В известном устройстве имеет место также непропорциональность усилия прессования току двигателя.

В предлагаемом устройстве корректирующее воздействие производится после каждого цикла прессования, что позволяет устройству регулирования реагировать на случайные флуктуционные изменения

влажности сырья. За счет этого предлагаемое устройство позволяет стабилизировать качество продукции. Применение датчика активного тока, датчика положения прессующего поршня позволяет получить усилие прессования, пропорциональное току двигателя. Марочность изделий дри применении предлагаемого устройства повышается приблизительно на 15%, уменьшение брака

составляет около 12% (от существующего уровня).

Формула изобретения

Устройство регулирования заполнения пресс-форм массой из мешалки, содержащее датчик тока приводного двигателя подъемного механизма и регулятор заполнения пресс-форм с соответствующим исполнительным механизмом, отличающее- с я тем, что, с целью повышения качества регулирования, оно снабжено датчиками положения прессующего поршня и уровня массы в мешалке, ключом, инвертором, элементом ИЛИ, амплитудным детектором, датчиками положения пар пресс-форм, делителями напряжения, соответствующими числу пар пресс-форм, коммутатором и источником напряжения, причем датчик тока

подключен к одному из входов ключа, выход которого подключен к первому входу амплитудного детектора, датчик уровня массы в мешалке подключен к одному из входов элемента ИЛИ, датчик положения прессующего поршня подключен соответственно к другим входам ключа и элемента ИЛИ и через инвертор к второму входу амплитудного детектора, выход которого подключен к первому входу регулятора заполнения

пресс-форм, датчики положения пресс- форм подключены к одним соответствующим входам коммутатора, к другим соответствующим входам которого подключены выходы делителей напряжения, входы

которых соединены с выходом источника напряжения, выход коммутатора подключен к второму входу регулятора заполнения пресс-форм, к третьему входу которого подключен выход элемента ИЛИ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство регулирования заполнения пресс-форм | 1987 |

|

SU1497014A1 |

| Устройство для автоматического регулирования усилия прессования | 1976 |

|

SU617294A1 |

| Устройство управления работой пресса | 1990 |

|

SU1699776A1 |

| Устройство регулирования заполнения пресс-форм | 1983 |

|

SU1098801A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ГЛУБИНЫ ЗАСЫПКИ НА КОЛЕНОРЫЧАЖНЫХ ПРЕССАХ | 1973 |

|

SU400495A1 |

| Устройство для автоматического регулирования усилия прессования | 1981 |

|

SU967859A2 |

| Устройство для регулирования засыпки форм массой при прессовании на поршневых прессах | 1987 |

|

SU1470534A1 |

| Устройство регулирования процесса прессования изделий на поршневых прессах | 1988 |

|

SU1581580A1 |

| Устройство для автоматической стабилизации усилия прессования | 1981 |

|

SU998124A1 |

| Система управления | 1981 |

|

SU996995A1 |

Использование: стабилизация плотности прессуемых изделий. Сущность: устройство регулирования заполнения пресс-форм содержит приводной двигатель подъемного механизма прессования, датчик тока приводного двигателя, датчики положения прессующего поршня и уровня массы в мешалке, ключ, инвертор, элемент ИЛИ, амплитудный детектор, датчики положения пар пресс-форм, делители напряжения, соответствующие числу пар пресс-форм, коммутатор и источник напряжения. 3 ил.

фиг./

J.

г.

у

J lKT

w

U0;

(5)

/- ,

(5)

4fcr

(S)

f

| Устройство для контроля работы пресса | 1981 |

|

SU1028511A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Устройство регулирования заполнения пресс-форм | 1983 |

|

SU1098801A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-06-23—Публикация

1990-06-15—Подача