Изобретение относится к промышленности строительных материалов, преимущественно, к производству цемента по сухому способу.

Цель изобретения - сокращение времени и снижение расхода сжатого воздуха при приготовлении смеси и уноса материала из смесительной ёмкости.

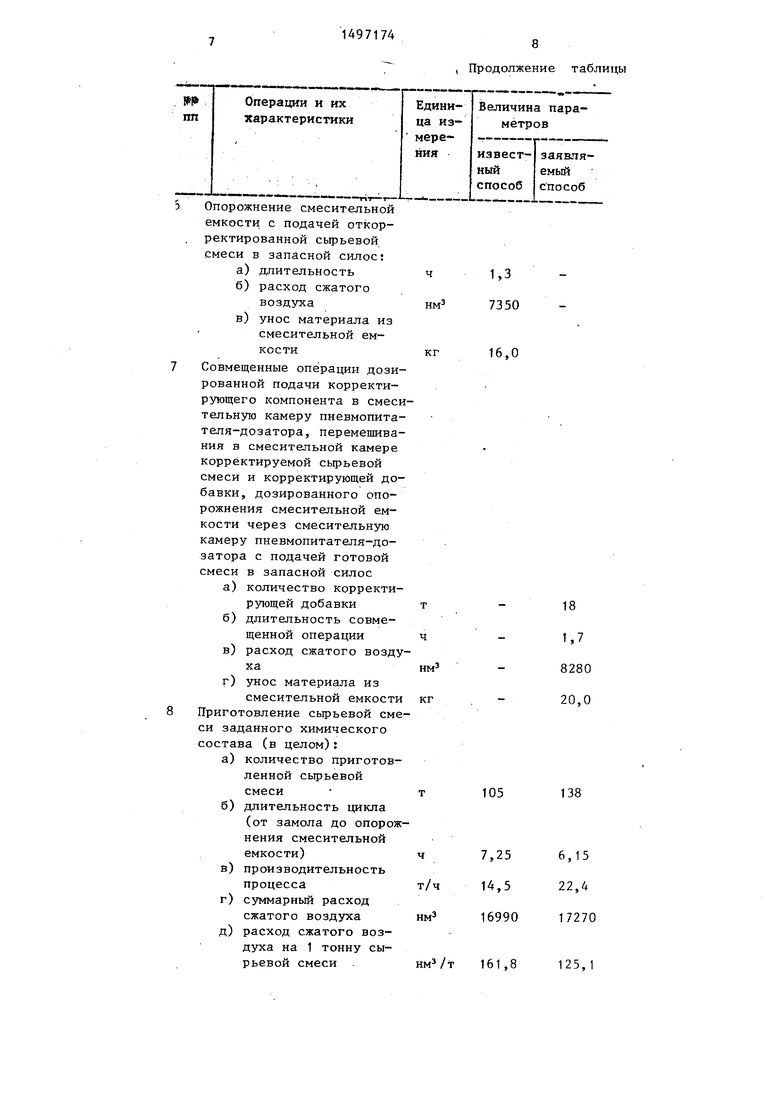

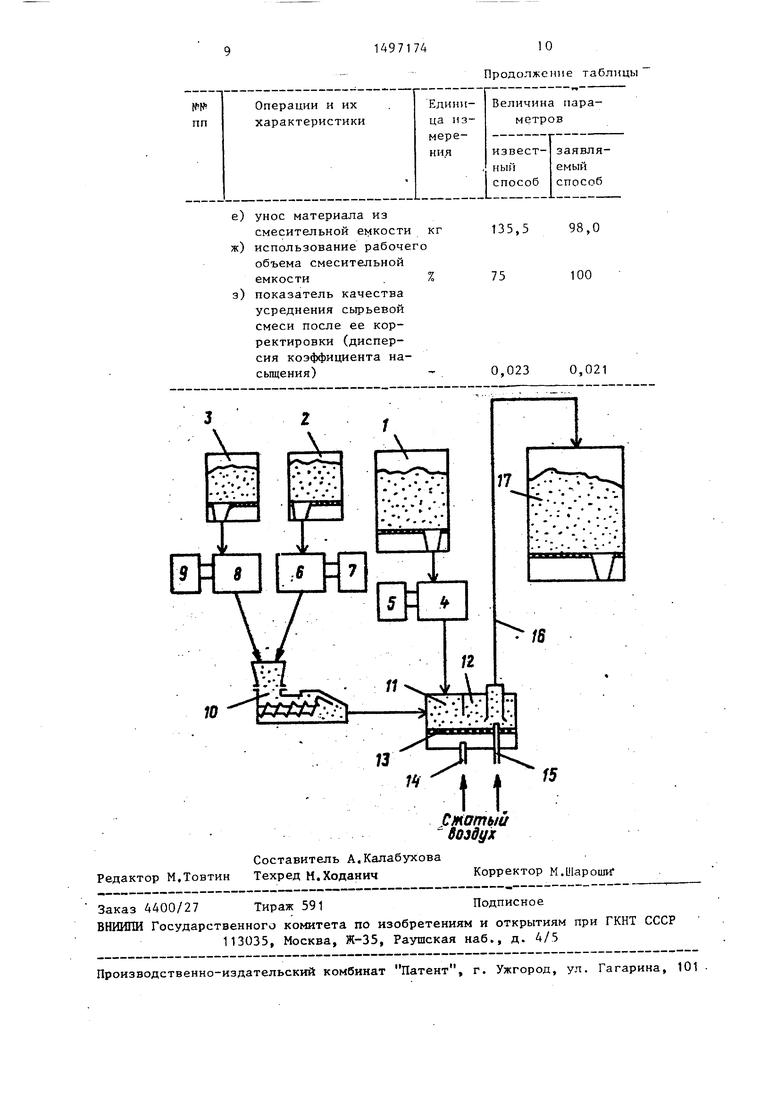

На чертеже представлена схема, поясняющая предлагаемый способ.

Схема включает смесительную емкость 1, предназначенную для гомогенизации сырьевой смеси, поступавшей от мельницы, емкость для известняка 2 и емкость для глины 3, дозаторы непрерывного действия 4, 6 и 8, стабилизируюии1е регуляторы расхода 5, 7 и 9, пневмовинтовой насос 10 для транспортировки корректирующих компонентов, пневмопитатель 11 со смесительной камерой 12, пористой перегородкой 13 и пневмопроводами 14 и 15 для подачи сжатого воздуха под пористую перегородку и для пневмо- транспортирования псевдоожиженной в смесительной камере .сырьевой смеси, материалопровод 16 и накопительную емкость (запасной силос) 17.

Способ осуществляют следуюищм образом.

В смесительную емкость было замолото 120 т сырьевой смеси, т.е. ра- бочий объем смесительной емкости 1 использовался полностью. После усреднения замолотой смеси, отбора проб

4: СО

4

и проведения их химического анализа было установлено, что для получения кондиционной сырьевой смеси ее необходимо откорректировать 18 т известняка. Отношение массы корректируемой смеси (M(j 120 т) к массе корректирующего компонента (т f 18 т) составило 6,67, Следовательно, для получения кондиционной сырьевой смеси в смесительную камеру 12 пневмопитате- ля 11 требовалось подавать корректируемую смесь из смесительной емкости 1 и корректирующий компонент из емкости 2 в соотношении 6,67:1,0, Для осуществления этой операции задатчик расхода 5 дозатора 4 был настроен на величины 66,7 т/ч, а задатчик .расхода 7 дозатора 6 был настроен на величину 10,0 т/ч. Система регулирова- ния, приведенная на.фиг, 2, обеспечивала поддержание расходов на заданных уровнях. Возможность подачи корректирующего компонента в смеситель

0

0

ле ее корректировки по заявляемому способу характеризовалось величиной d,(KH) на уровне 0,021 .

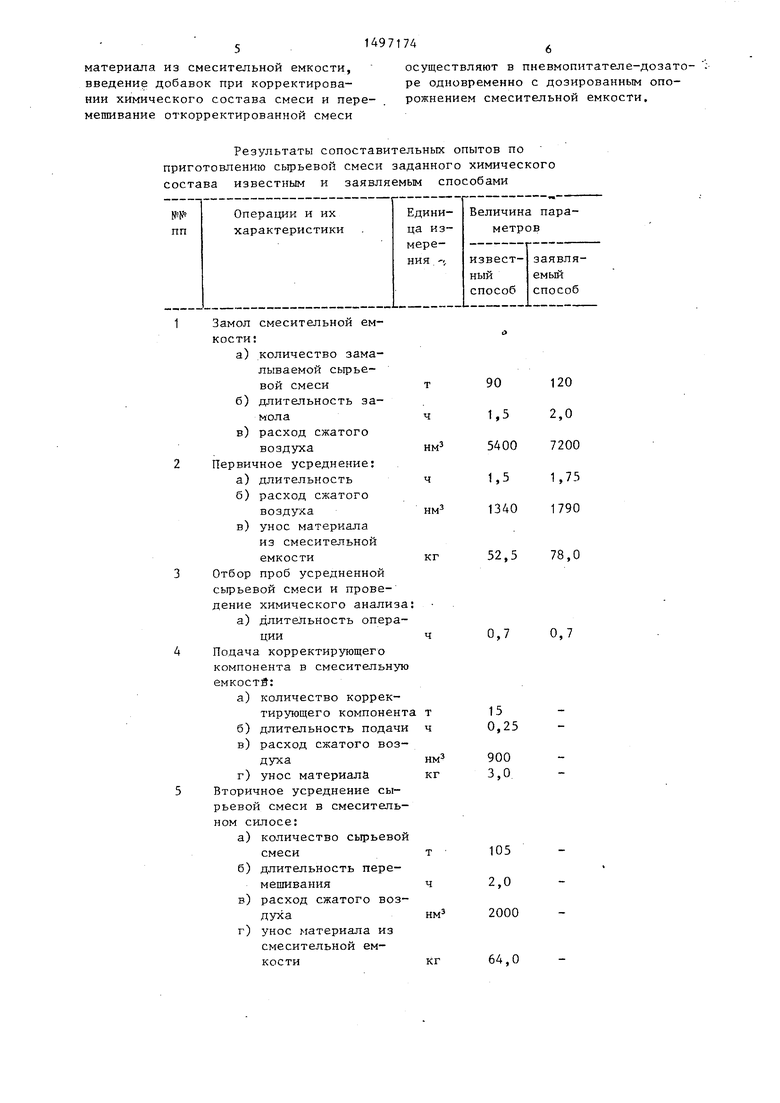

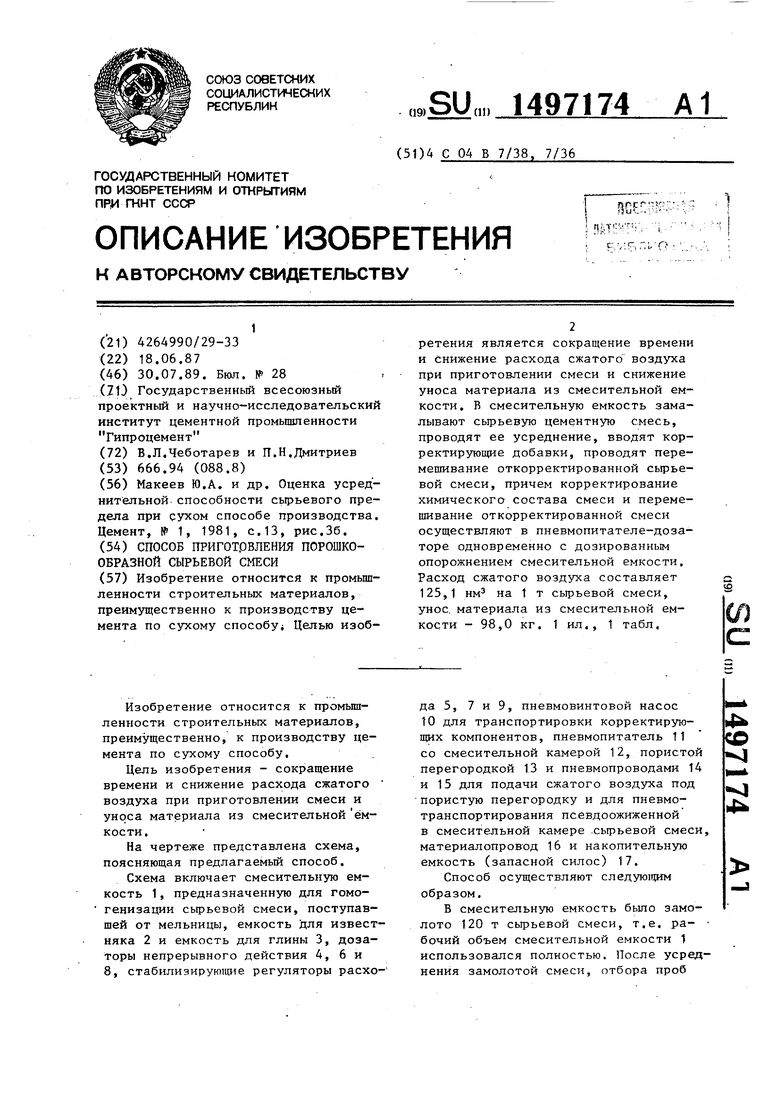

Результаты двух серий опытов по приготовлению сырьевой смеси заданного химического состава известным и предлагаемым способами приведены в таблице.

Как видно из этой таблицы, приготовление порошкообразной сьфьевой смеси по заявляемому способу - за счет переноса операций корректирования химического состава сырьевой смеси и ее вторичного перемешивания из смесительной емкости 1 в смесительную камеру 12 пневмопитателя 11, где эта операция совмещается с операцией псевдоожижения материала в процессе его пневмотранспортирования - позволило сократить цикл приготовления кондиционной смеси с 7,25 ч до 6,15 ч, снизить удельный расход сжатого воздуха на усреднение сьфьевой

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом обжига ма-ТЕРиАлА BO ВРАщАющЕйСя пЕчи | 1979 |

|

SU836498A1 |

| Способ обработки шлака | 1989 |

|

SU1678793A1 |

| СПОСОБ УПРАВЛЕНИЯ СТЕКЛОВАРЕННЫМ ПРОЦЕССОМ | 2001 |

|

RU2206524C1 |

| Способ приготовления цементно-сырьевого шлама | 1981 |

|

SU1006404A1 |

| Дозатор сыпучих материалов | 1975 |

|

SU530184A1 |

| Устройство для предварительной термообработки дисперсного материала | 1985 |

|

SU1239498A1 |

| Способ усреднения сыпучих материалов в непрерывном потоке | 1983 |

|

SU1122516A1 |

| СПОСОБ ОБЪЕМНОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2503932C2 |

| Устройство для приготовления, транспортирования и укладки газозолобетонной смеси | 1991 |

|

SU1779607A1 |

| Система автоматического регулирования работой выносного декарбонизатора вращающейся цементо-обжиговой печи | 1984 |

|

SU1165865A1 |

Изобретение относится к промышленности строительных материалов, преимущественно к производству цемента по сухому способу. Целью изобретения является сокращение времени и снижение расхода сжатого воздуха при приготовлении смеси и снижение уноса материала из смесительной емкости. В смесительную емкость замалывают сырьевую цементную смесь, проводят ее усреднение, вводят корректирующие добавки, проводят перемешивание откорректированной сырьевой смеси, причем корректирование химического состава смеси и перемешивание откорректированной смеси осуществляют в пневмопитателе - дозаторе одновременно с дозированным опорожнением смесительной емкости. Расход сжатого воздуха составляет 125,1 нм3 на 1 т сырьевой смеси, унос материала из смесительной емкости - 98,0 кг. 1 ил., 1 табл.

ную камеру 12 пневмопитателя 11 обес-25 смеси на 36,7 нм /т, снизить унос

печивалась тем, что давление подачи корректирующего компонента (благодаря использованию, например, пневмо- винтового насоса 10) превьш1ало давление в смесительной камере. Обычно смесительная камера 12 в пневмопита- теле 1Т используется только для псевдоожижения сьтучего материала - с целью обеспечения его надежного пневмотранспортирования по материалопро- воду 16. В предлагаемом способе смесительная камера 12 пневмопитателя 11 используется не только для псевдоожижения сырьевой смеси, но и для ее усреднения с корректирующим компонентом. Поскольку объем смесительной камеры пневмопитателя значительно меньше (на два порядка и более), чем объем смесительной емкости Т, то условия для качественного усреднения сырьевой смеси в смесительной камере значительно предпочтительнее. Так как аспирация смесительной камеры пневмопитателя не требуется, то этим обеспечивается возможность снижения уноса материала в процессе корректирования сырьевой смеси. После перемешивания корректируемой смеси и корректирующего компонента в сме ситель- ной камере 12 откорректированная таким образом сьфьевая смесь подавалас пневмопитателем 11 по материалопрово ду 16 в накопительную емкость 17. Качество усреднения сьфьевой смеси пос

материала из смесительной емкости на 37,5 кг 25% увеличить использование рабочего объема смесительной емкости 1.

Таким образом стендовые опыты показали, что заявляемый способ приготовления порошкообразной сьфьевой смеси по сравнению с известным способом обеспечивает сокращение цикла приготовления сьфьевой смеси заданного химсостава (повьш1ение производительности процесса), снижение расхода сжатого воздуха на усреднение 1 т сьфьевой смеси в процессе ее корректирования, снижение величины уноса материала из смесительной емкости, более полное использование рабочего объема смесительной емкости.

Формула изобретения

Способ приготовления порошкообразной сьфьевой смеси, включаю1 щй замол сьфьевой смеси в смесительную емкость, пневмоперемешивание замоло- той смеси, введение добавок при

корректировании химического состава смеси, перемешивание откорректированной смеси и пневматическое дозированное опорожнение смесительной емкости, отличающийся тем, что, с целью сокращения времени и снижения расхода сжатого воздуха при приготовлении смеси и снижения уноса

материала из смесительной емкости, введение добавок при корректировании химического состава смеси и пере- мепшвание откорректированной смеси

Результаты сопоставительных опытов по приготовлению сырьевой смеси заданного химического состава известным и заявляемым способами

Замол смесительной емкости:

а)количество зама- лываемой сьфьевой смеси

б)длительность замола

в)расход сжатого воздуха

Первичное усреднение:

а)длительность

б)расход сжатого воздуха

в)унос материала из смесительной емкости

Отбор проб усредненной сырьевой смеси и проведение химического анализа а) длительность операцииПодача корректирующего компонента в смесительную емкости:

а)количество корректирующего компонент

б)длительность подачи

в)расход сжатого воздуха

г)унос материала Вторичное усреднение сырьевой смеси в смесительном силосе:

а)количество сырьевой смеси

б)длительность перемешивания

в)расход сжатого воздуха

г)унос материала из смесительной емкости

осуществляют в пневмопитателе-дозато- ре одновременно с дозированным опорожнением смесительной емкости.

120

2,0

7200

1,75

1790

52,5 78,0

0,7 0,7

15 0,25

900 3,0

105 2,0 2000

64,0

б) в) г)

Опорожнение смесительной емкости с подачей откорректированной сырьевой смеси в запасной силос:

а)длительность

б)расход сжатого воздуха

в)унос материала из смесительной емкости

Совмещенные операции дозированной подачи корректирующего компонента в смесительную камеру пневмопита- тепя-дозатора, перемешивания в смесительной камере корректируемой сырьевой смеси и корректирующей добавки, дозированного опорожнения смесительной емкости через смесительную камеру пневмопитателя-до- затора с подачей готовой смеси в запасной силос

а) количество корректирующей добавки длительность совмещенной операции расход сжатого воздухаунос материала из смесительной емкости Приготовление сырьевой смеси заданного химического состава (в целом):

а)количество приготовленной сырьевой смеси

б)длительность цикла (от замола до опорожнения смесительной емкости)

в)производительность процесса

г)суммарный расход сжатого воздуха

д)расход сжатого воздуха на 1 тонну сырьевой смеси

, Продолжение таблицы

1,3 7350

16,0

18 1,7 8280 20,0

105

7,25 14,5 16990

T 161,8

138

6,15 22,4 17270

125,1

кг135,598,0

о

% 75 100

- .0,0230,021

Ji- L, ,

ffl .F:

I....- -

CjHomtt/t/ боздух

Составитель А.Калабухова Редактор М.Товтин Техред И.ХоданичКорректор М.Шароши

Заказ 4400/27 Тираж 591Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Продолжение таблицы

11

IS

.

/ i I

CjHomtt/t/ боздух

| Макеев Ю.А, и др | |||

| Оценка усред- нительной способности сырьевого предела при сухом способе производства | |||

| Цемент, № 1, 1981, с.13, рис.36. |

Авторы

Даты

1989-07-30—Публикация

1987-06-18—Подача