Изобретение относится к промьгашен ности строительных материалов и может быть использовано для тепловой обработки тонкодисперсных материалов в потоке горячих газов при производстве цементного клинкера по сухому способу, а также в металлургической, химической и других отраслях промышленности.

Цель изобретения - интенсификация теплообмена и уменьшение расхоДа топлива..

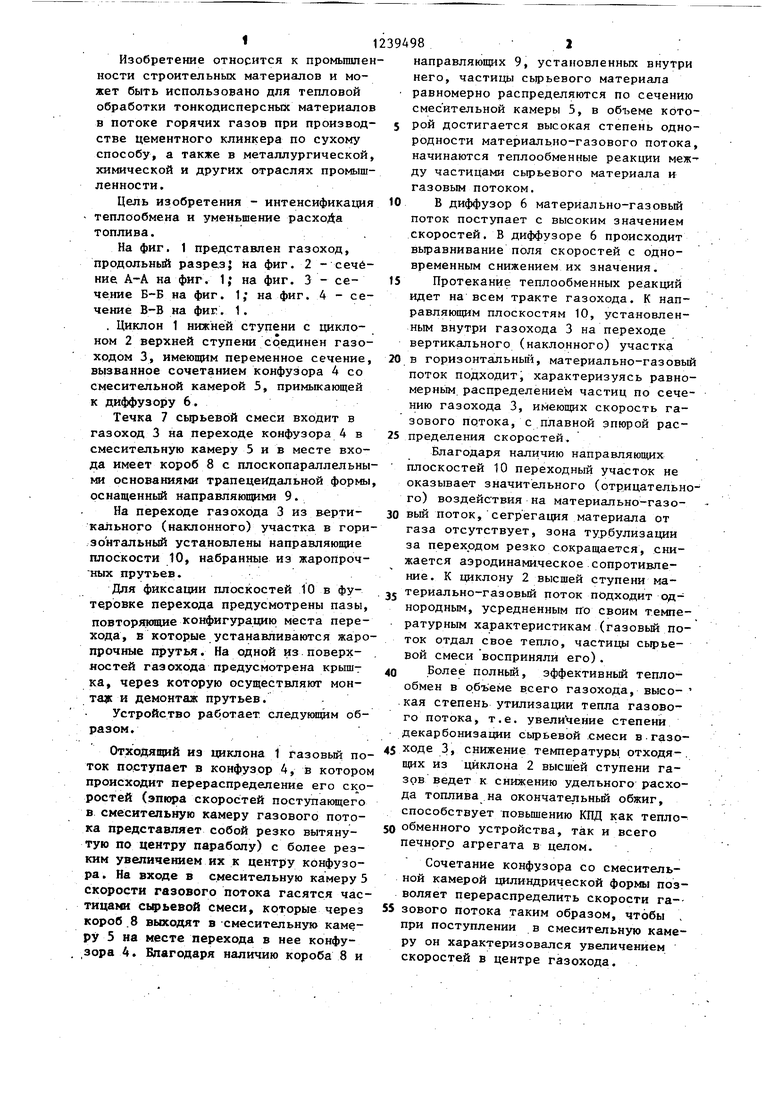

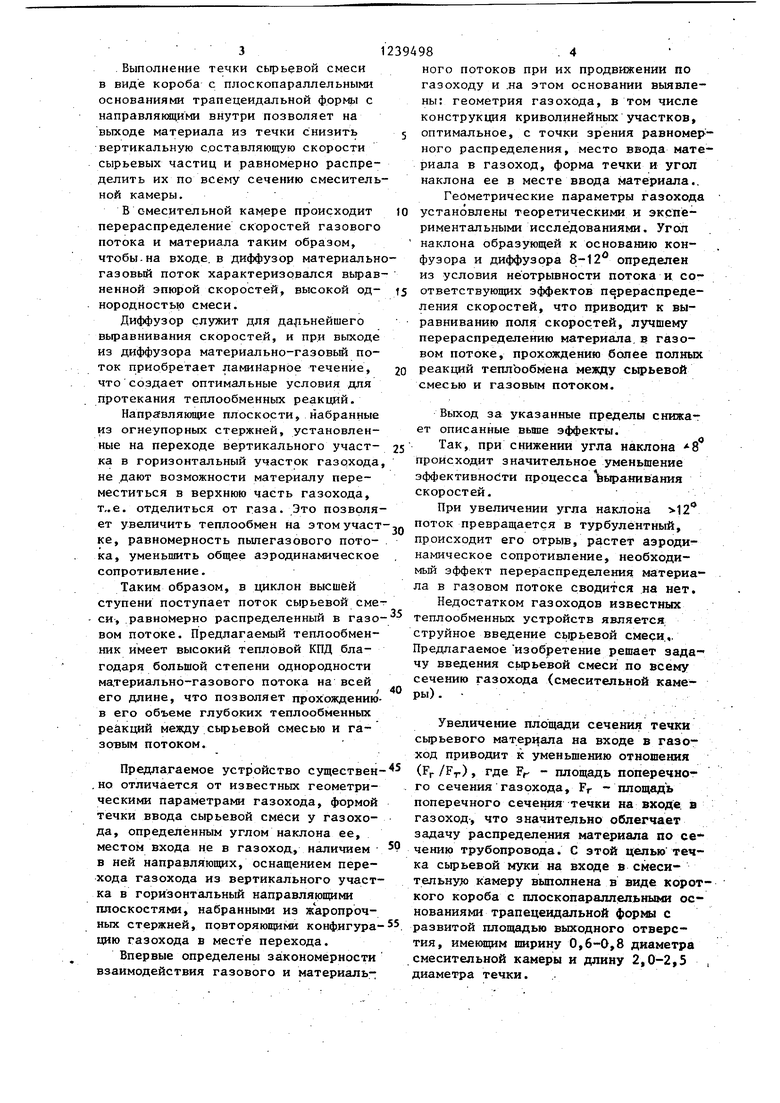

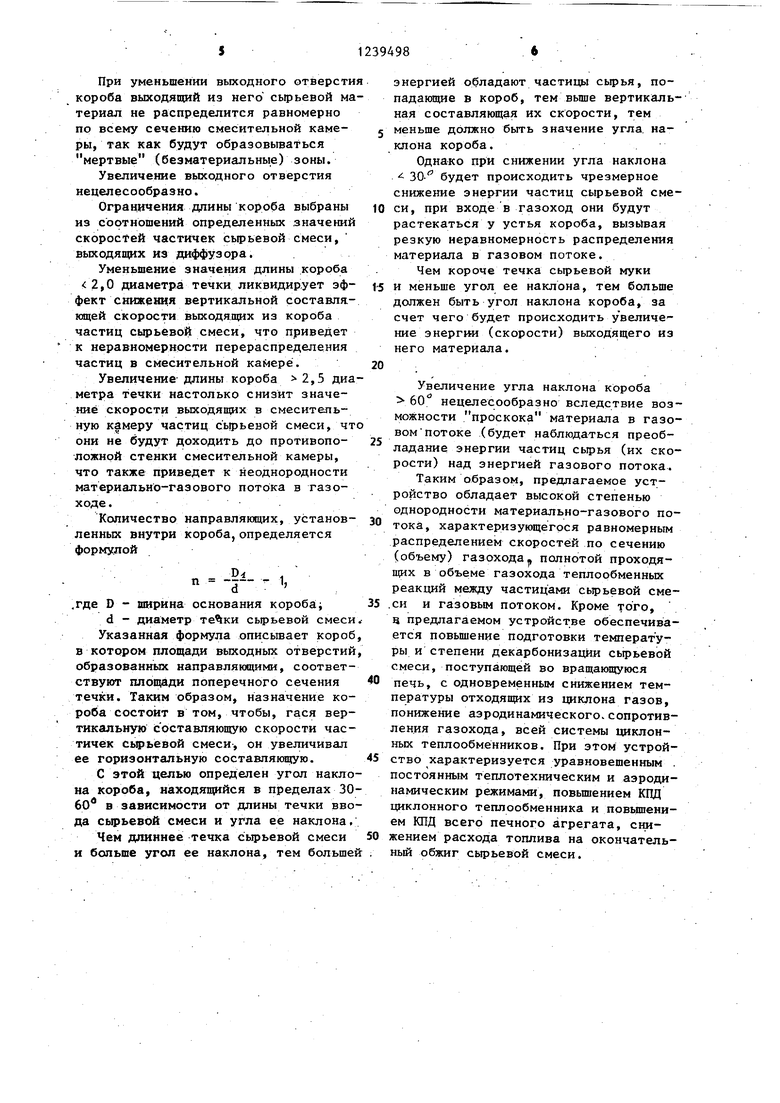

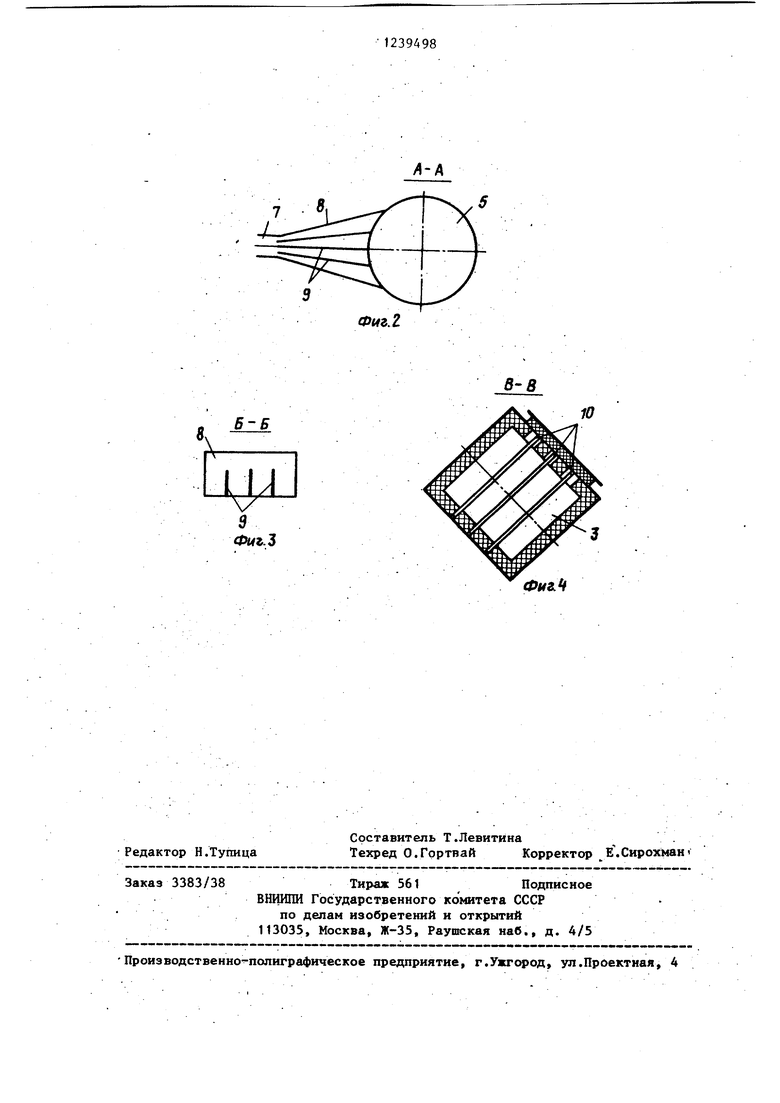

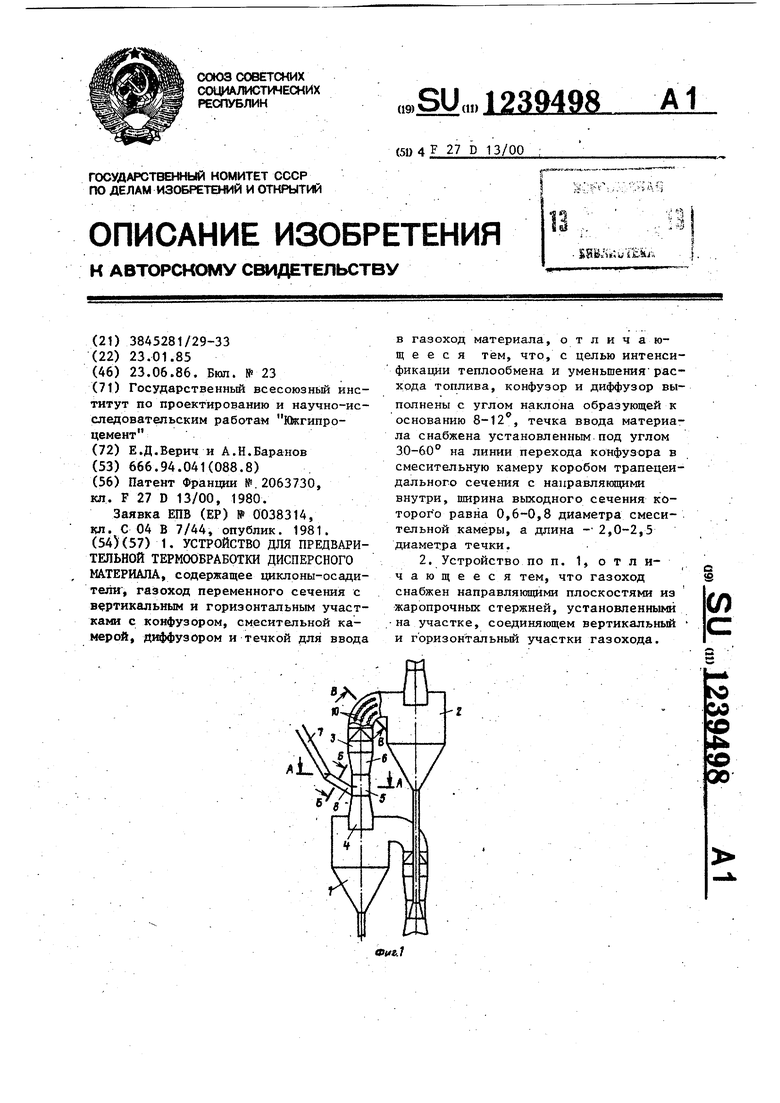

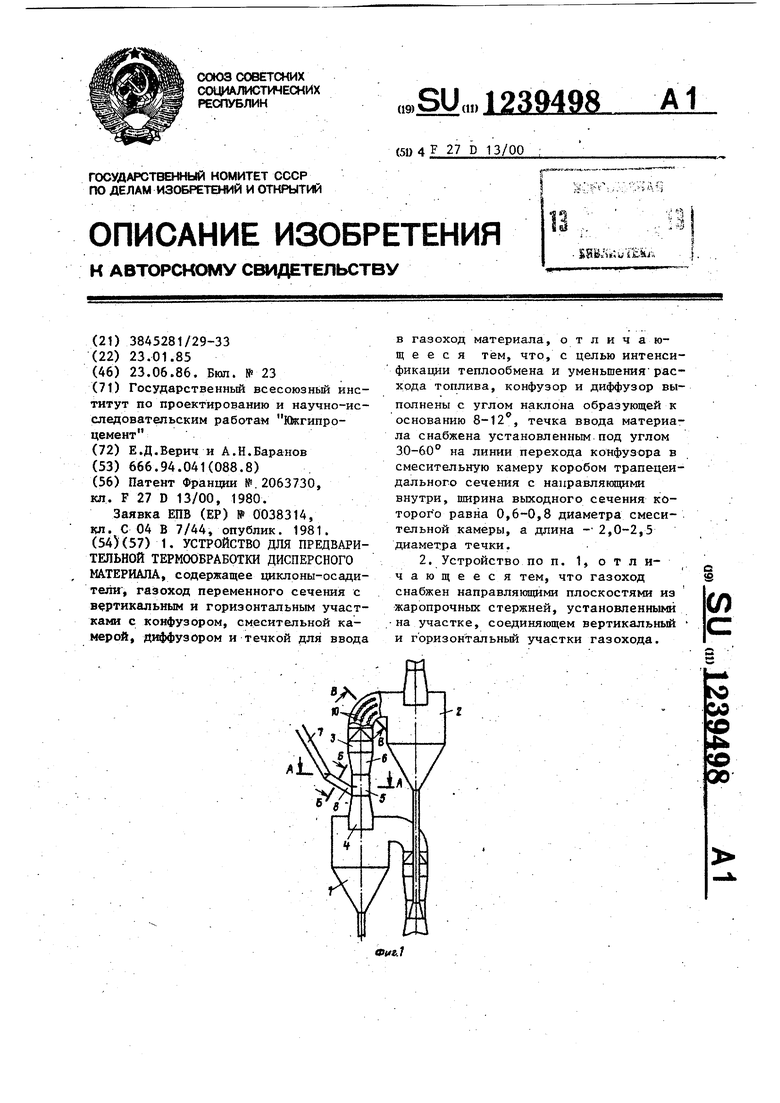

На фиг. 1 представлен газоход, продольньй разрез} на фиг. 2 - сечение, А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1.

. Циклон 1 нижней ступени с циклоном 2 верхней ступени соединен газоходом 3, имеющим переменное сечение, вызванное сочетанием конфузора 4 со смесительной камерой 5, примыкающей к диффузору 6.

Течка 7 сырьевой смеси входит в газоход 3 на переходе конфузора 4 в смесительную камеру 5 ив месте входа имеет короб 8 с плоскопараллельными основаниями трапецеидальной формы оснащенный направляющими 9.

На переходе газохода 3 из вертикального (наклонного) участка в горизонтальный установлены направляющие плоскости 10, набранные из жаропроч- ных прутьев.

Для фиксации плоскостей 10 в футеровке перехода предусмотрены пазы, повторякшще конфигурацию места перехода, в которые устанавливаются жаропрочные прутья. На одной из поверх- яостей газохода предусмотрена крышт ка, через которую осуществляют монтаже и демонтаж прутьев.

Устройство работает следуюпщм образом.

Отходяп й из циклона 1 газовый поток портупает в конфузрр 4, в котором происходит перераспределение его ростей (эпкфа скоростей поступающего в смесительную камеру газового потока представляет собой резко вытянутую по центру параболу) с более резким увелияением их к центру конфузора . На входе в смесительную камеру 5 скорости газового потока гасятся частицами сьфьевой смеси, которые через короб.8 выходят в смесительную камеру 5 на месте перехода в нее конфу- ,зора 4. Благодаря наличию короба 8 и

направляющих 9, установленных внутри него, частицы сьцэьевого материала равномерно распределяются по сечению смесительной камеры 5, в объеме которой достигается высокая степень однородности материально-газового потока, начинаются теплообменные реакции между частицами сырьевого материала и газовым потоком.

В диффузор 6 материально-газовый поток поступает с высоким значением скоростей. В диффузоре 6 происходит выравнивание поля скоростей с одновременным снижением их значения.

Протекание теплообменных реакций идет на всем тракте газохода. К направляющим плоскостям 10, установленным внутри газохода 3 на переходе вертикального (наклонного) участка

в горизонтальны, материально-газовый поток подходит, характеризуясь равномерным, распределением частиц по сечению газохода 3, имеющих скорость газового потока, с плавной эпюрой распределения скоростей.

Благодаря наличию направляющих плоскостей 10 переходный участок не оказывает значительного (отрицательного) воздействия на материально-газовый поток, сегрегация материала от газа отсутствует, зона турбулизации за переходом резко сокращается, снижается аэродинамическое сопротивление. К циклону 2 выещей ступени материально-газовьш поток подходит однородным, усредненным п о своим температурным характеристикам (газовьй поток отдал свое тепло, частицы сырьевой смеси восприняли его).

Более полньй, эффективный теплообмен в объеме всего газохода, высо- кая степень утилизации тепла газового потока, т.е. увеличение степени декарбонизации сьфьевой .смеси в газоходе 3, снижение температуры, отходя-, щих из циклона 2 высшей ступени газов ведет к снижению удельного расхоа топлива на окончательный обжиг, способствует повьшению КПД как теплообменного устройства, так и всего печного агрегата в целом.

Сочетание конфузора со смесительной камерой цилиндрической формы позволяет перераспределить скорости га-- зового потока таким образом, чтобы при поступлении в смесительную камеру он характеризовался увеличением скоростей в центре газохода.

.Выполнение течки сырьевой смеси в виде короба с плоскопараллельными основаниями трапецеидальной формь с направлякицими внутри позволяет на выходе материала из течки Снизить вертикальную составляющую скорости сырьевых частиц и равномерно распределить их по всему сечению смесительной камеры.

В смесительной камере происходит перераспределение скоростей газового потока и материала таким образом, чтобы.на входе, в диффузор материальн газовый поток характеризовался выравненной эпюрой скоростей, высокой од- нородностью смеси.

Диффузор служит для дальнейшего вьфавнивания скоростей, и при выходе из диффузора материально-газовьй поток приобретает ламинарное течение, что создает оптимальные условия для протекания теплообменных реакций.

Направляющие плоскости, набранные из огнеупорных стержней, установленные на переходе вертикального участ- ка в горизонтальный участок газохода не дают возможности материалу переместиться в верхнюю часть газохода, т,.е. отделиться от газа. Это позволяет увеличить теплообмен на этомучаст

ке, равномерность пьшегазового потока, уменьшить общее аэродинамическое сопротивление.

Таким образом, в циклон высшей ступени поступает поток сырьевой смеси, равномерно распределенный в газовом потоке. Предлагаемый теплообменник имеет высокий тепловой КПД благодаря большой степени однородности материально-газового потока на всей его длине, что позволяет прохождению- в его объеме глубоких теплообменных реакций между сырьевой смесью и газовым потоком.

Предлагаемое устройство существен.но отличается от известных геометрическими параметрами газохода, формой течки ввода сырьевой смеси у газохода, определенным углом наклона ее, местом входа не в газоход, наличием в ней направляющих, оснащением перехода газохода из вертикального участка в горизонтальный направляюпцсми плоскостями, набранными из жаропрочных стержней, повторяющими конфигурацию газохода в месте перехода.

Впервые определены закономерности взаимодействия газового и материальj

JO tj

20

5

0

0

0 5

ного потоков при их продвижении по газоходу и .на этом основании выявлены: геометрия газохода, в том числе конструкция криволинейных участков, оптимальное, с точки зрения равномерного распределения, место ввода материала в газоход, форма течки и угол наклона ее в месте ввода материала.. Геометрические параметры газохода установлены теоретическими и экспериментальными исследованиями. Угол наклона образующей к основанию кон- фузора и диффузора 8-12 опредепен из условия неотрывности потока и соответствующих эффектов п рераспреде- ления скоростей, что приводит к выравниванию поля скоростей, лучшему перераспределению материала, в газовом потоке, прохождению более полных реакций теплообмена между сьфьевой смесью и газовым потоком,

Выход за указанные пределы снижает описанные выше эффекты.

Так, при снижении угла наклона s происходит значительное уменьшение эффективности процесса Ъыранивания скоростей.

При увеличении угла наклона 12 поток превращается в турбулентный, происходит его отрыв, растет аэродинамическое сопротивление, необходимый эффект перераспределения материала в газовом потоке сводится на нет.

Недостатком газоходов известных теплообменных устройств является, струйное введение сьфьевой смеси... Предлагаемое изобретение решает зада™ чу введения сь1рьевой смеси по всему сечению газохода (смесительной камеры) ,

Увеличение площади сечения течки сырьевого матер11ала на входе в газоход приводит к уменьшению отношения (РГ /FT-) , где F - площадь поперечного сечения газохода, РГ -площадь поперечного сечения течки на входе, в газоход-, что значительно облегчает задачу распределения материала по се-- чению трубопровода. С этой целью течка сьфьевой муки на входе в смеси- тельнук) камеру выполнена в виде короткого короба с плоскопараллельными основаниями трапецеидальной формы с развитой площадью выходного отверстия, имекнцим ширину 0,6-0,8 диаметра смесительной камеры и длину 2,0-2,5 , диаметра течки.

При уменьшении выходного отверсти короба выходящий из него сырьевой материал не распределится равномерно по всему сечению смесительной каме- ры, так как будут образовьгеаться мертвые (безматериальные) зоны.

Увеличение выходного отверстия нецелесообразно.

Ограничения длины короба выбраны из соотношений определенных значений cкopocteй частичек сырьевой смеси, выходящих из диффузора.

Уменьшение значения длины короба 2,0 диаметра течки ликвидирует эф- фект снижения вертикальной составляющей скорости выходящих из короба частиц сырьевой смеси, что приведет к неравномерности перераспределения частиц в смесительной камере.

Увеличение длины короба 2,5 диаметра течки настолько снизит значение скорости выходящих в смесительную к|меру частиц сырьевой смеси, чт они не будут доходить до противопо- ложной стенки смесительной камеры, что также приведет к неоднородности материально-газового потока в газоходе .

Количество направляющих, установ- ленных внутри короба, определяется формулой

п

D 1 d

.где D - ширина основания Kopo6aii 35 d - диаметр сьрьевой смеси

Указанная формула описывает короб, в котором площади выходных отверстий, образованных направляющими, соответствуют площади поперечного сечения 40 течки. Таким образом, назначение короба состоит в том, чтобы, гася вертикальную составляющую скорости час- тиче:к сырьевой смеси, он увеличивал ее горизонтальную составляющую. 45

С этой целью определен угол наклона короба, находящийся в пределах 30- 60 в зависимости от длины течки ввода сьфьевой смеси и угла ее наклона,

Чем длиннее течка сЫрьевой смеси 50 и больше угол ее наклона, тем большей .

энергией обладают частицы сьфья, попадающие в короб, тем вьщте вертикальная составляющая их скорости, тем меньше должно быть значение угла наклона короба.

Однако при снижении угла наклона i 30- будет происходить чрезмерное снижение энергии частиц сырьевой смеси, при входе в газоход они будут растекаться у устья короба, вызьШая резкую неравномерность распределения материала в газовом потоке.

Чем короче течка сырьевой муки и меньше угол ее наклона, тем больше должен быть угол наклона короба, за счет чего будет происходить у величе - ние энергии (скорости) выходящего из него материала.

Увеличение угла наклона короба 60 нецелесообразно вследствие возможности проскока материала в газовом потоке (будет наблюдаться преобладание энергии частиц сырья (их скорости) над энергией газового потока.

Таким образом, предлагаемое устройство обладает высокой степенью однородности материально-газового потока, характеризующегося равномерным распределением скоростей по сечению (объему) газохода полнотой проходящих в объеме газохода теплообменных реакций между частицами сырьевой сме- .си и газовым потоком. Кроме того, ч предлагаемом устройстве обеспечивается повьш1ение подготовки температуры и степени декарбонизации сьфьевой смеси, поступающей во вращакмцуюся печь, с одновременньпу снижением температуры отходящих из циклона газов, понижение аэродинамического сопротивления газохода, всей системы циклонных теплообменников. При этом устройство характеризуется уравновешенным . постоянным теплотехническим и аэродинамическим режимами, повьш1ением КПД циклонного теплообменника и повьщ1ени- ем КПД всего печного агрегата, снижением расхода топлива на окончательный обжиг сырьевой смеси.

.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения цементного клинкера | 1980 |

|

SU939907A1 |

| Устройство для термообработки сыпучего тонкодисперсного материала | 1987 |

|

SU1435909A1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Запечное теплообменное устройство для подогрева сырьевой смеси | 1975 |

|

SU551495A1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1986 |

|

SU1325277A1 |

| ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1991 |

|

RU2036404C1 |

| Устройство для тепловой обработки цементной сырьевой смеси | 1977 |

|

SU685891A1 |

| Запечный циклонный теплообменник | 1986 |

|

SU1406438A1 |

| Устройство для термообработки мелкодисперсного материала | 1981 |

|

SU977913A1 |

8ч

5-5

1 U

/ а Фиг.З

Редактор Н.Тупица

Заказ 3383/38

Тираж 561Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно- полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Составитель Т.Левитина.

Техред О.ГортвайКорректор Е Сирохман

| Патент Франции №.2063730, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| СПОСОБ ЗАКУПОРИВАНИЯ ВИСКОЗНЫХ ТУБ ВИСКОЗНЫМИ БУШОНАМИ (КОЛПАЧКАМИ) | 1933 |

|

SU38314A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1986-06-23—Публикация

1985-01-23—Подача