Изобретение относится к промышленности строительных материалов, а именно к производству изделий строительной керамики, в том числе крупногабаритных керамических плит, применяющихся в гидротехническом, дорожном и сельскохозяйственном строительстве, а также для укладки коррозионно-стойких полов промьшшенных зданий, специальных сооружений и т.д.

Цель изобретения - упрощение процесса изготовления, эффективного использования тепла и улучшения качества изделий за счет однородности их

структуры, а также интенсификация вспучивания и спекания.

Способ осуществляют следующим образом.

Берут глину, сушат до остаточной влажности 3% и мелют. Для опыта Используются две фракции: Лр 1 размером частиц менее 1,0 мм и Фр 2 размером частиц 1,0-5,0 мм в весовом соотношении 1:3-1:5. Фр.1 вводят. непрерывно в поток горячих дымовых газов кислородно-пропанового пламени, где поддерживается постоянная температура 1500 с.

4

;0 Н

00

Фр2 вводят непрерывно в поток горячих дымовых газов кислородно-про- пакового пламени с температурой IISO C.

Глина - Фр1 плавится в потоке горячих дымовых газов кислородно-про- панового пламени и поступает в смеситель. Фр2 вспучивается и также поступает в смеситель, где вспученные гранулы Фр2 перемешиваются с Фр1 и при этом смачиваются расплавленной Фр1.

1

Смесь двух потоков из смесителя поступает в горячую металлическую форму, которая вибрируется. В результате получают плотное изделие правильной формы размерами 50 50 50 мм.

Добавление в исходные фракции глинистого сырья от 1 до 10 вес.% в пересчете на сухое сгораемое вещество менее ценных видов топлива, таких как: каменноугольная мелочь (пыль), угле содержащая порода, сланцы, торф, различные органические углеводородные остатки углехимической,

нефтехимической, фармацевтической, лакокрасочной, пищевой, биологической и других отраслей промышленности, а также мазутно-катализаторные шламы нефтеперерабатывающей промышленности,.снижает расход основного топлива и удешевляет процесс.

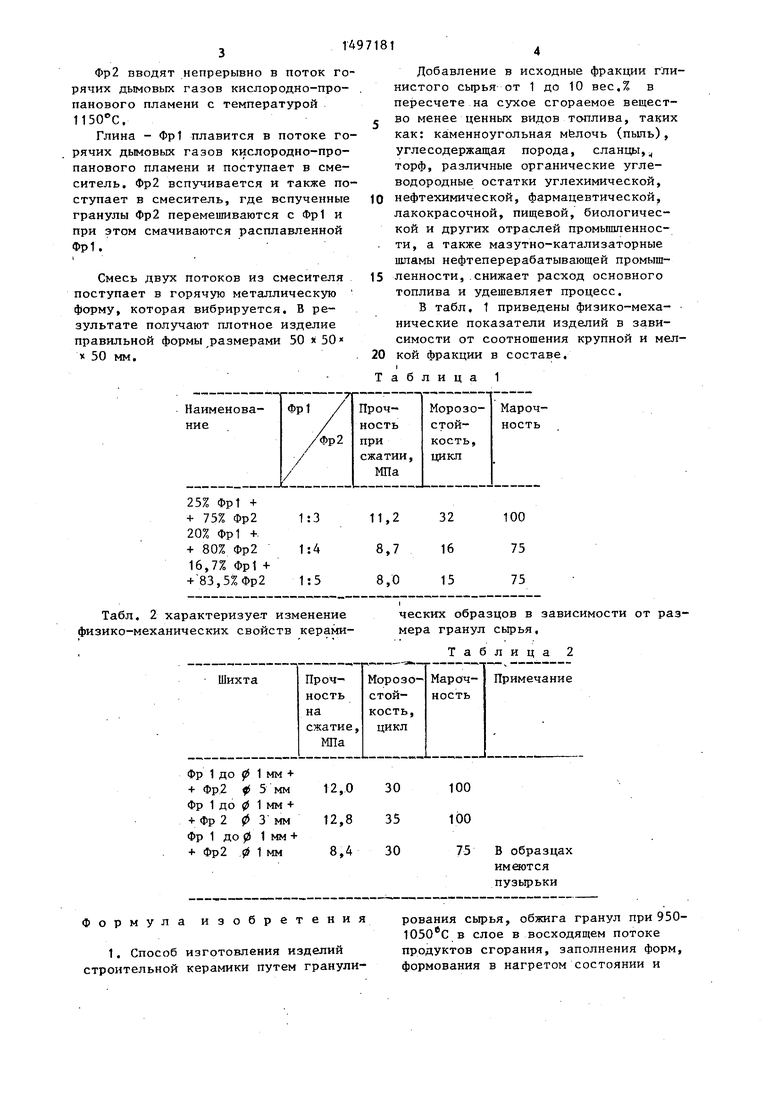

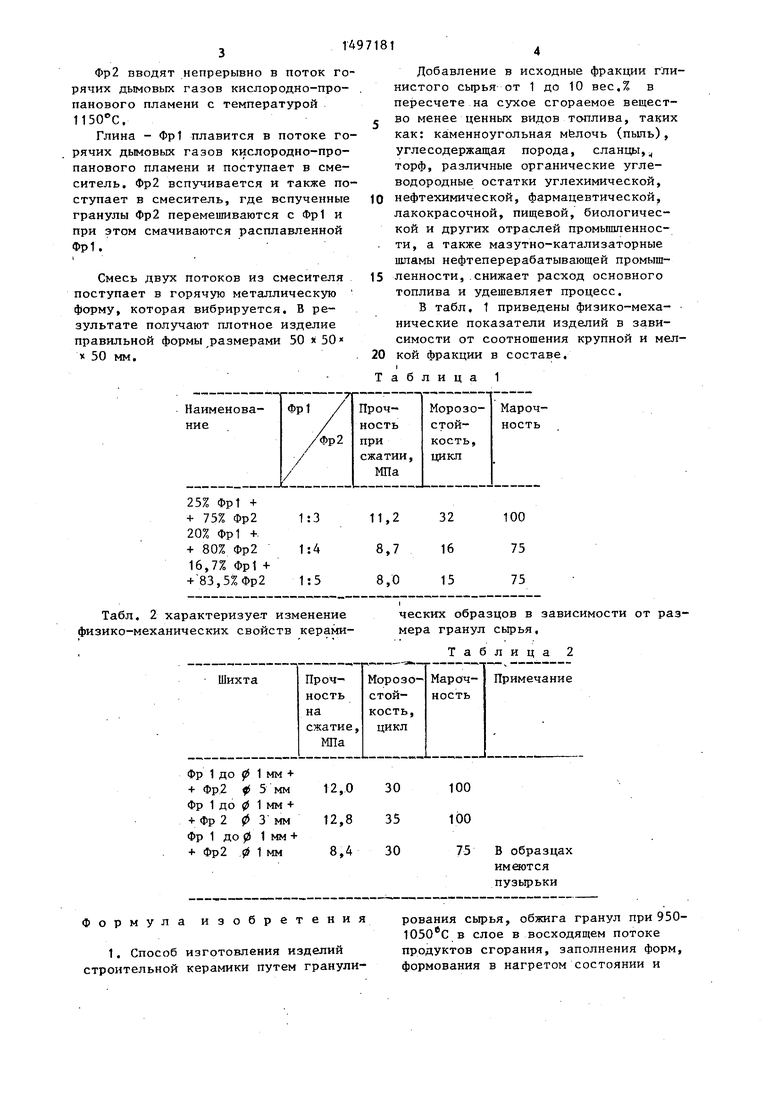

В табл. 1 приведены физико-меха- нические показатели изделий в зависимости от соотношения крупной и мелкой фракции в составе.

I аблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термообработки неорганических порошковых материалов с получением полых легковесных гранул и способ термообработки неорганических порошковых материалов с его использованием | 2020 |

|

RU2757448C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2300507C1 |

| Способ изготовления ячеистой керамики | 1977 |

|

SU643464A1 |

| Способ изготовления силикатобетонных изделий | 1985 |

|

SU1263670A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНА | 1994 |

|

RU2082688C1 |

| Способ изготовления керамзита | 1986 |

|

SU1447777A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛА И ПРОМЫШЛЕННАЯ СТЕКОЛЬНАЯ УСТАНОВКА | 2019 |

|

RU2810911C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1992 |

|

RU2036181C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2015 |

|

RU2614341C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИЗОВАННОГО СТРОИТЕЛЬНОГО КИРПИЧА | 2010 |

|

RU2422409C1 |

Изобретение относится к способам изготовления изделий строительной керамики. С целью упрощения процесса изготовления, эффективного использования сырья и улучшения качества изделий за счет однородности их структуры, гранулы сырья разделяют на мелкую до 1 мм и среднюю 1-5 мм фракции, мелкую фракцию нагревают отдельно в падающем потоке продуктов сгорания до плавленного жидкого состояния при 1100-1600°С, затем этот поток смешивают с обожженной в восходящем потоке при температурах 950-1050°С средней фракцией и формуют в туннеле. Мелкую и среднюю фракции берут в массовом соотношении от 1:3 до 1:5. Кроме того, с целью интенсификации вспучивания и спекания в глинистое сырье можно дополнительно ввести 1-10 мас% смеси выгорающих добавок. Физико-механические показатели изделий следующие: прочность при сжатии 8,0-11,2 МПа, морозостойкость 15-32 циклов, марочность 75-100, при этом расход топлива составляет 38,38 нм3/м3, что в 2,2 раза ниже, чем в общепринятом способе производства. 1 з.п.ф-лы, 2 табл.

Табл. 2 характеризует изменение физико-механических свойств керамиФормула изобретения

Таблица 2

рования сьфья, обжига гранул при 950- в слое в восходящем потоке продуктов сгорания, заполнения форм, формования в нагретом состоянии и

5

охлаждения, отличающийся тем, что, с целью упрощения процесса изготовления, эффективного использования тепла и улучшения качества изделий за счет однородности их структуры, : гранулы сьфья разделяют на 2 фракции - мелкую до размера частиц менее 1 мм и среднюю до размера частиц 1-5 мм, причем среднюю фракцию частиц обжигают в восходящем потоке продуктов сгорания до пиропластичес- кого состояния гранул, а .мелкую фракцию частиц дополнительно обжигают в

1А97181

падающем потоке продуктов сгорания до плавленого жидкого состояния гранул, а заполнение форм осуществляют при массовом соотношении гранул мелкой фракции к гранулам средней фракции 1:3-1:5.

| Патент США № 3673290, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-07-30—Публикация

1987-03-23—Подача