Изобретение относится к синтезу неорганических веществ, а именно электродных материалов для электрохимических датчиков, которые могут быть использованы для определения концентрации оксида алюминия в расплавленных солях, в частности при электролитическом получении алюминия из криолит-оксифторидных расплавов.

Цель изобретения - увеличение чувствительности, повышение коррозионной и термической стойкости.

Пример 1. Берут 9,54 г диоксида олова, 0,21 г оксида тантала или ниобия и 0,25 г оксида меди. Смесь истирают, спрессовывают в виде цилиндра диаметром 10 мм при удельном давлении 2500 кг/см и прокаливают при 10ЙО С в течепне 20 ч. Получают 10 г материала при следующем соотношении компонентов, r.inc.%:

Диоксид олова95,4

Оксид тантала или ниобия2, 1

Оксид меди2,5

По результатам испытаний содержание компонентов материала в расплаве после выдержки в нем при 970 С в тече- аие 48 ч составляет 0,006 мас.% 0,04 мас.% (); 0,001 мас.% СиО, Величина потенциала в зависимости от концентрации оксида алюминия в расплаве составляет 7-160 мВ (табл. 2). Материал выдерживает 14 теплосмен.

Пример 2. Берут 9 г диоксида олова 0,5 г оксида тантала или ниобия, 0,5 г оксида меди, истирают, . спрессовывают в виде цилиндра диаметром 10 t-iM при удельном давлении 2500 кг/см и прокаливают при 1000 С в течение 30 ч. Получают 10 г мате

3U9

риала при следующем соопкиусини ком- nq,HeHTOB, мас,%:

Диоксид олова90

Оксид тантала или ниобия 5 Оксид меди5

По результатам испытаний содержание компонентов материала в расплаве после выдержки в нем при в течение 48 ч составляет 0,003 мас.% 0,008 мас.% Ta Oj-CNbiO) ; 0,002 оксида меди (табл.1). Величина потенциала в зависимости от концентрации оксида алюминия в расплаве составляет 8-161 мВ (табл.2). Материал выдерживает 15 теплосмен.

Примерз. Берут 8 г 0,5 г Ta,() ; 1,5 г СиО. Обрабатывают как в примере 2. Получают 10 г материала при следующем соотно- тении компонентов, мас.%:

Диоксид олова80

Оксид тантала или ниобия0,5 °

Оксид меди15

По рё зультатам испытаний содержание комюнентов материала в расплаве после выдержки в нем при 970°С в течение 48 ч составляет 0,004 мае.7 0,001 мас.% 1af)(Nb (ig) ; оксид ме- ди в расплаве отсутствует (табл. 1) . Величина потенциала в зависимости от концентрации оксида алюминия в расплаве составляет 7-158 мВ (табл. 2). Материал выдерживает 19 теплосмен.

; И р и м е р 4. Берут 8 г SnO,; :l г (); 1 г CuO. Обрабг ты- вают как окисано в примере 1. Получают 10 г материала при следующем соотношении компонентов, мас.%: Диоксид оловаВО

Оксид тантала или ниобия 10 Оксид меди10

По результатам испытаний содержание компонентов материала в расплаве после выдержки в нем при в течение 48 ч составляет 0,005 мас.% SnO,,; 0,0012 мас.% Ta.jOy(NbjOj.); оксид меди в расплаве отсутствует (табл. 1). Величина потенциала в за-г висимости от концентрации оксида алюминия в расплаве составляет 10-161 м

5

0 5

0 5

Р

5 0

(табл. 2). Материал вьи(ерживает 17 теплосмен.

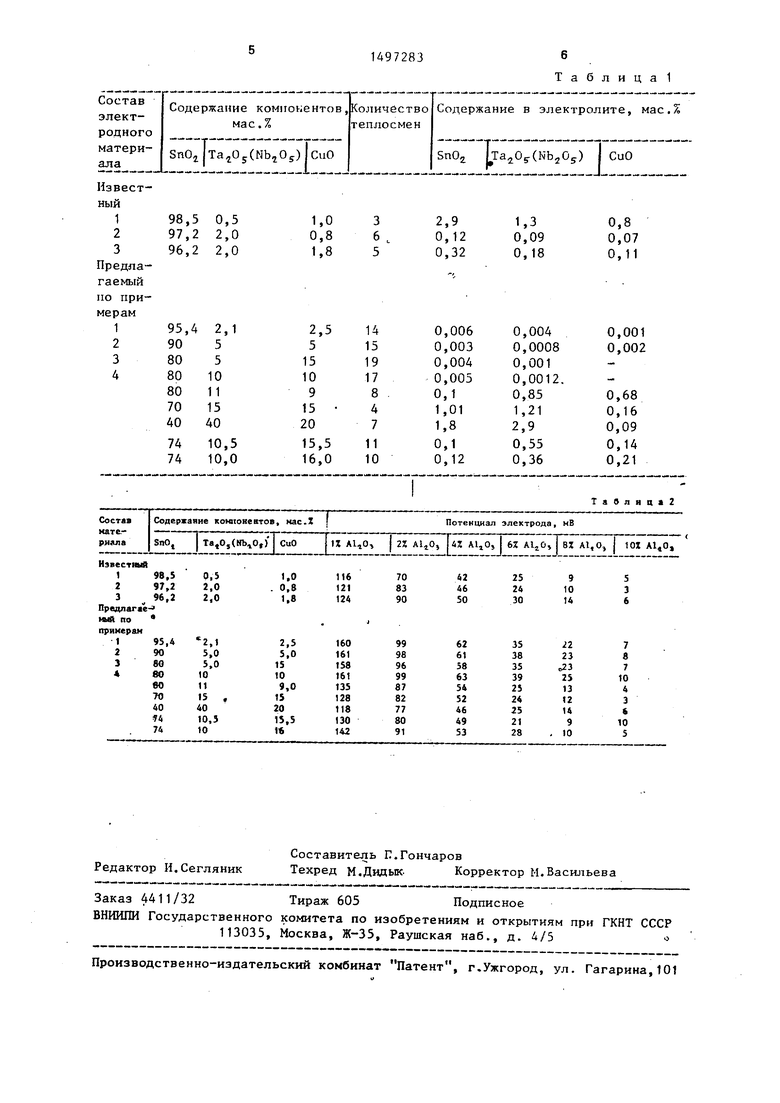

Для сравнения в табл. 1 и 2 приведены данные по термостойкости (количество воздушных теплосмен), коррозионной стойкости (содержание компонентов электродного материала в . электролите) и чувствительности (электродный потенциал в зависимос- и от концентрации оксида алюминия в расплаве известного электродного материала и электродного материала р%з- личного состава, а также при содержаниях компонентов, выходящих за допустимые пределы.

Нз приведенных в таблицах данных видно, что новый материал по сравнению с известным обладает большей чувствительностью к концен1тэации оксида алюминия в расплаве и большей коррозионной стойкостью, поскольку элект-° потенциал предлагаемого материала равен 7-161 мВ при содержании оксида алюминия от 1 до 10%, а у известного материала 124-6 мВ. Содержание компонентов нового материала в электролите после 48 ч вьщержки намного меньше, чем у известного. Данный материал выдерживает от 14 до 19 теплосмен, в то время как известный материал - только 3-6.

Изобретение позволяет увеличить чувствительность электрохимического датчика и повысить коррозионную и термическую стойкость электродного материала.

Формула изобретения

Электродный материал, содержащий оксид олова, оксид тантама или ниобия, оксид меди, отличаюций- с я тем, что, с целью увеличения чувствительность, повышения коррозионной и термической стойкости, он содержит компоненты в следующем соотношении, мас.%: . Оксид тантала или оксид ниобия2,1-10

Оксид меди2,5-15

Оксид олова Остальное

ТаОляпа2

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродный материал | 1987 |

|

SU1468977A1 |

| Электродный материал | 1987 |

|

SU1469429A1 |

| Электродный материал на основе диоксида олова для электрохимических датчиков | 1988 |

|

SU1539188A1 |

| Способ получения электрода | 1989 |

|

SU1705415A1 |

| Электродный материал для электрохимических датчиков | 1988 |

|

SU1601171A1 |

| АНОД НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВОВ | 2013 |

|

RU2570149C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2570130C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОДА, ЭЛЕКТРОД (ВАРИАНТЫ) И ЭЛЕКТРОЛИТИЧЕСКАЯ ЯЧЕЙКА (ВАРИАНТЫ) | 2004 |

|

RU2425176C2 |

| МАТЕРИАЛ ДЛЯ РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174261C1 |

| ЭЛЕКТРОДНЫЙ МАТЕРИАЛ И ЕГО ПРИМЕНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ИНЕРТНОГО АНОДА | 2015 |

|

RU2691290C2 |

Изобретение относится к электродным материалам для электрохимических датчиков, используемых для определения концентраций оксида алюминия в расплавленных солях ,в частности, при электролитическом получении алюминия из криолит-оксифторидных расплавов. Цель изобретения - увеличение чувствительности, повышение коррозионной и термической стойкости. Для этого электродный материал содержит, мас.%: оксид тантала или оксид ниобия 2,1-10

оксид меди 2,1-15,0

оксид олова - остальное. Использование электродного материала в датчиках позволяет повысить чувствительность, термостойкость и коррозионную стойкость материала. 2 табл.

| Патент Швейцарии № 592163, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1989-07-30—Публикация

1987-08-03—Подача