1 ,

Изобретение относится к производ- ству электродных материалов, которые могут быть использованы щя определения концентращги оксида алюминия в расплавленных солях, в частности, при электрическом получении апюми- . ния из криолит-оксифторидных расплавов.

.Цель изобретения - повытение качества материала за счет увеличения его чувствительности и коррозионной стойкости.

Пример, Берут 9,54 г диоксида олова, 0,210 г оксида цинка и 0,250 г оксида сурьМ) (III). Смесь. истирают, спрессовывают в виде цилиндра 0 10 мм при удельном давлении 2500 кг/см и прокаливают при

в течение 20 ч. Получают 10 г. материала при следующем соотношении компонентов, мас,%:

Диоксид олова95,4

Оксид нка2,1

Оксид сурьМ)2,5

По результатам испытаний содержание компонентов материала в расплаве после выдержки в нем при 970 с в течение 48 ч составляет 0,007 мас.% SnO, 0,001 мас.% ZnO, оксид сурь- 1«ы в расплаве отсутствует (табл.1). Величина потенциала в зависимости от концентрации окснда алюминия в расплаве составляет мВ (табл.2).

Пример 8,25 г диоксида олова, 1,30 г оксида цинка и 0,25 г оксида сурьмы, истирают, спрессовывают в

О 00

виде цилиндра 0 10 мм при удетп ном давлении 2500 кг/см и прокаливают при в течение 30 ч. Получает 10 г материала при следующем соотно- шении компонентов, мас.%;

Диоксид олова82,5

Оксид пинка15

Оксид cypbNbi2,5

По результатам испытаний содержа- ние компонентов материала в расплаве после выдержки в нем при 970 С в течение 48 ч составляет 0,008 мас.% SnOg, 0,0015 мас.% ZnO и 0,001 масЛ , (табл 1), Величина потенциала в зависимости от концентрации оксида алюминия в расплаве составляет 7- 156 мВ (табл. 2)о

П р и м е р 3. Берут 9,29 диоксид олова, 0,50 г оксида цинка и 0,21 г оксида cypbNbi, обрабатывают аналогично примеру 2, Получают 10 г материала при следующем соотношении, мас.%:

Диоксид олова92,9

Оксид ид нка5,0

Оксид сурьмы2,1

По результатам испытаний содержание ко мпо пептон мат ei и ал а в расплаве после выдержки в нем при 970 С в течение 48 ч составляет 0,005 мас.%

SnOj, 0,0,01 мае Л ZnO. Оксид сурь№( в расплаве отсутствует (табл. 1). Величина потенциала в зависимости от концентрации оксида алюминия в расплаве составляет 9-160 мВ (табл. 2.),.

П р и м е р 4. Берут 9,00 г диоксида олова, 0,50 г оксида меди и .0,50 г оксида сурьмы (III), обрабатывают аналоп чно примеру 1. Получают 10 г материала при елед-ующем соотношении компонентов, мас.%: Диоксид олова 90

Оксид меди5

Оксид сурьмы 5

По результатам испьттаний содержа ние материала в расплаве .после выдержки в нем при 970°С в течение 48 ч составляет 0,009 мас.% SnO,,, 0,001 мас.% ZnO и 0,001 мас.% ЗЬ,Оз (табл. 1). Величина потенциала в зависимости от концентрации оксида алюминия в распиаве составляет 8- 159 мВ (табл. 2).

П р и м е р 5. Берут 9,54 г диоксида .олова, 0,21 г оксида меда.

s

0

5

0

0,25 г окс1ада сзфьг-с т, обрабатывают аналогично примеру 2. Получают 10 г материала при следующем соотноп1ении компонентов, мас.%г

Диоксид олова95,-4

Оксид меди 2,1

Оксид, с фьмы, 2j5

По результатам испь таний содержание компонентов материала в расплаве после выдержки в нем при 970 С в течение 48 ч составляет 0,007 мас.% SnO.., 0,001 мас.% СиО. Оксид сурьмы в расгшаве отсутствует (табл, 0 Величина потенциала в зависимости от концентрации оксида алюминия в расплаве составляет 8-158 мВ (табл, 2),

П р и м е р 6, Берут 8,25 г диоксида олова, 1,50 г оксида меди и 0,25 г.оксида сурьмы, обрабатывают аналогично примеру 2. Получагот 10 г материала при следую1дем соотношеггаи компонентов, мас.%:

Диоксид олова82,5

Оксид меди15,0

Оксид сурьмы. 2,5

.По результатам истпытаний содержание компонентов материала в расплаве псише выдер гки в иен при 970 С

Ш

в течение 48 ч составляет 0,008 мас.%. SnO,, 0,0015 масо% СиО и 0,00 мас.% Sb.j,03 (табл. 1), Величина потеьпци- ала в зависимости от концентрации оксида алюминия в расплаве составля- 5 gY 7-156 мВ (табл.. 2),

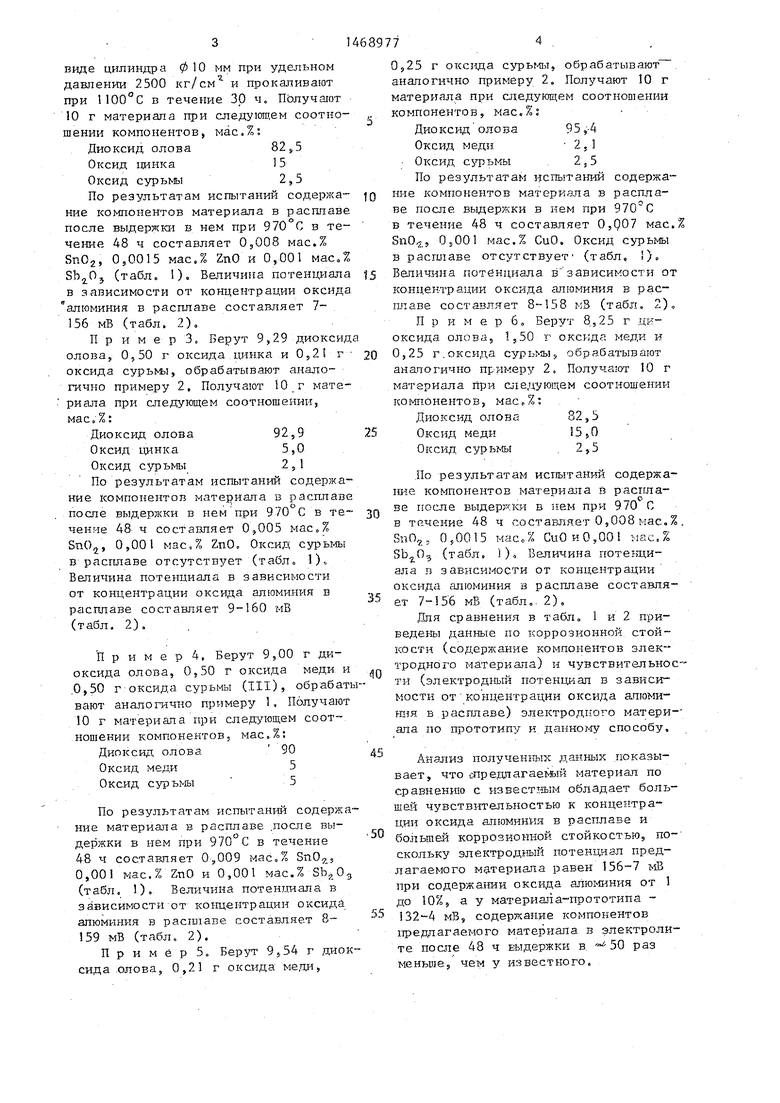

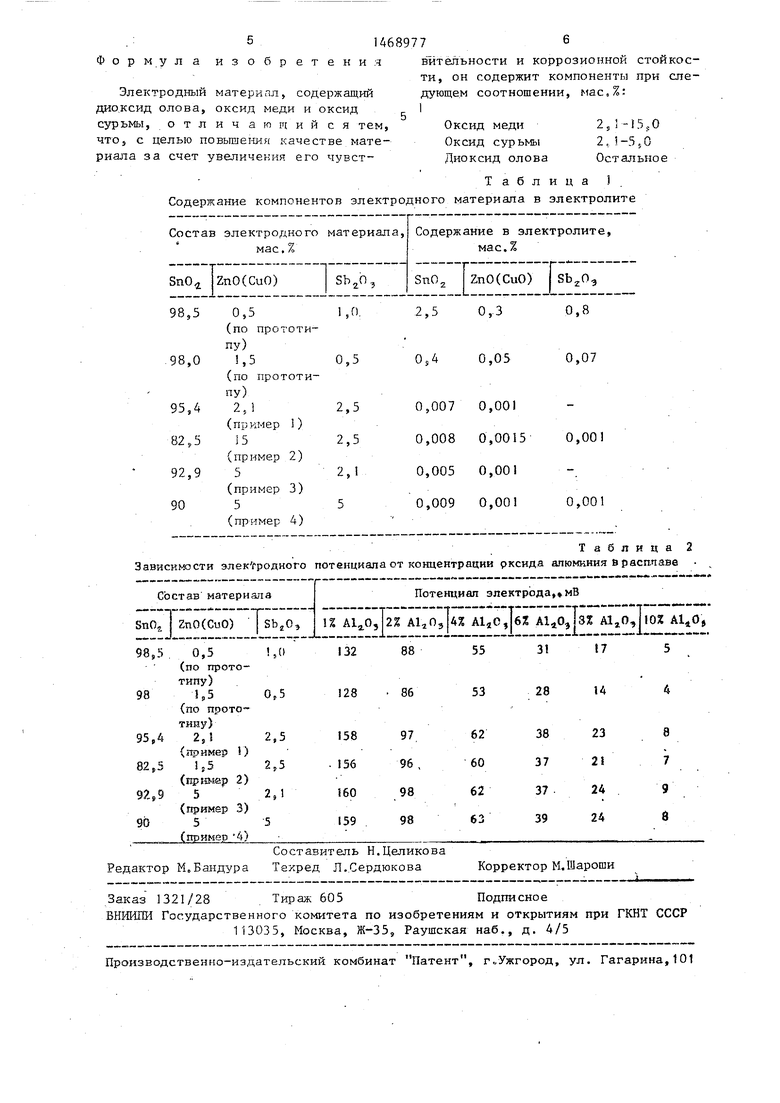

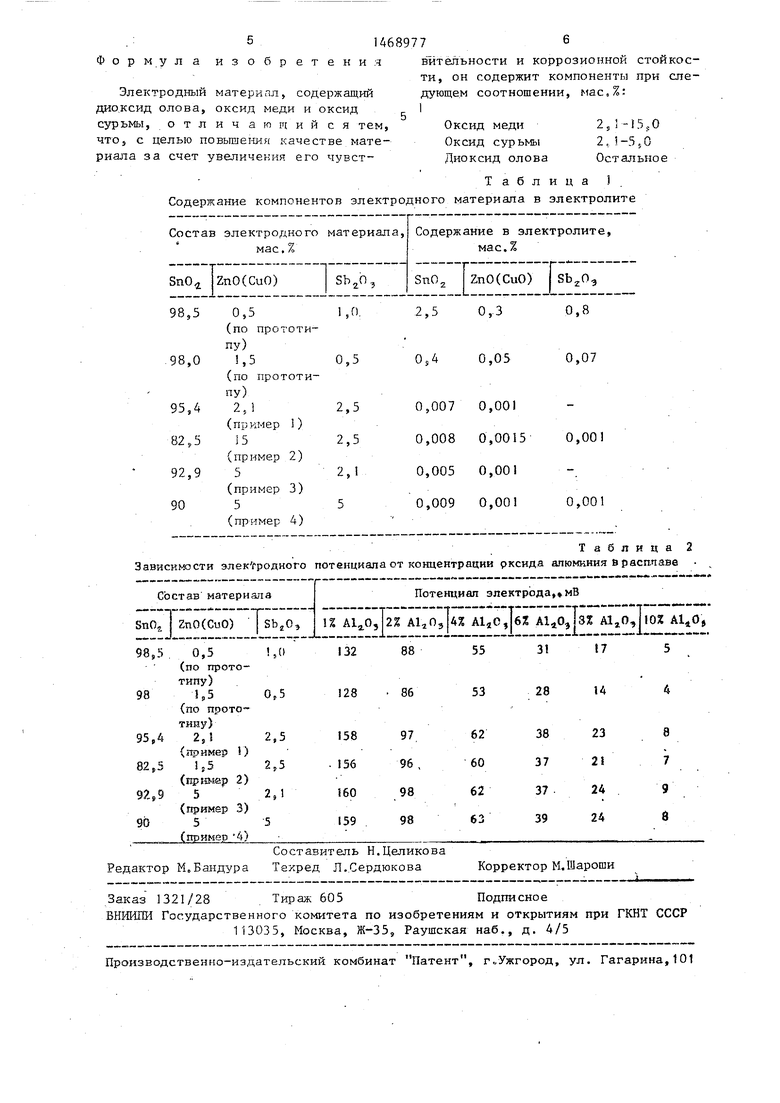

Для сравнения в табл, 1 и 2 приведены данные по коррозионной стойкости (содержание компонентов электродного материала) и чувствительности (электродный потенциал в зависимости от концентрации оксида алюминия в расгшаве) электродного матери- ала по прототипу и данному способу.

Анализ полученьъ х данных .показывает, что спредаагаешй материал по сравнению с изБест 1ЫМ обладает большей чувствительностью к концентрации оксида атпоминия в расплаве и большей коррозионной стойкостью, по- скольку электродный потенциал предлагаемого материала равен 156-7 мВ при содержании оксида алю1 1иния от 1 до 10%, а у материала-прототипа - 32-4 мВ, содержанке компонентов нредлага.емого материала в электролите после 48 ч выдержки в. раз меньше, чем у известного.

Формула изобретения

Электродный материал, содержащий

дио.ксид олова, оксид меди и оксид

ь сурьмы, отл ич am щи и ся тем,

4TOs с целью повыше1-шя качестве материала за счет увеличения его чувств йтёльности и коррозионной стойк ти, он содержит компоненты при с дующем соотношении, fac,%:

Оксид меди Оксид сурьмы Диоксид олова

2,1 -I5jO 2,1-5,О

Остальное

Таблица ) . Содержание компонентов электродного материала в электролите

в йтёльности и коррозионной стойкости, он содержит компоненты при следующем соотношении, fac,%:

2,1 -I5jO 2,1-5,О

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродный материал | 1987 |

|

SU1497283A1 |

| Электродный материал | 1987 |

|

SU1469429A1 |

| Способ получения электрода | 1989 |

|

SU1705415A1 |

| Электродный материал для электрохимических датчиков | 1988 |

|

SU1601171A1 |

| Электродный материал на основе диоксида олова для электрохимических датчиков | 1988 |

|

SU1539188A1 |

| ВЫСОКОПРОВОДЯЩИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2012 |

|

RU2509751C1 |

| Пуансон для производства стеклянных изделий | 2023 |

|

RU2815257C1 |

| Глазурь | 1990 |

|

SU1779682A1 |

| Электрод для электрохимического получения хлора и щелочи | 1981 |

|

SU1468970A1 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2596535C2 |

Изобретение относится к производству электродных материалов, которые могут быть использованы для определения концентрации оксида алю- М1ния в расплавленных солях, в частности при электролитическом получении алюминия из криолитоксифториднгчк расгтавов Цель изобретения - повышение качества материала за счет увеличения его чувствительности и коррозионной стойкости. ЭлектродньА материал содержит диоксид олова, оксид меди и оксид сурьмы при следу о- щем соотношении компонентов, мас.%: оксид меди 2,1-15,0; оксид сурлмы 2,1-5,0; диоксид олова остальное. Смесь истирают, спрессовывают и прокаливают. Данный материал по сравнению с известным обладает большей чувствительностью и коррозионной костью. 2 табл. с 8

(по прототипу)

2,12,5 (пример 1)

i52,5 (пример 2)

52,1

(пример 3) 55

(пр имер 4)

Таблица2 Зависишсти элек гродного потенциала от концентрации рксида алюминия в расппаве

0,5,(13288

(по прототипу) }р50,5128 86

(по прототину) 2,2,515897,

{пример 1)

г52,5-15696,

(npsasap 2) 52,116098

(пример 3) 5515998

(пример 4)

0,0070,001

0,0080,00150,001

0,0050,001

0,0090,0010,001

3 28

38 37 37 39

17 14

23 2 2А 24

5 4

8 7 9 в

| Патент Швейцарии N 592163, кп | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1989-03-30—Публикация

1987-04-22—Подача