10

15

20

25

Изобретение относится к оборудо- ванию для электрохимического осажде НИН металлов из растворов, в частности к электроэкстракции цинка из водных растворов.

Цель изобретения - повьппение точности измерений, надежности устройства.

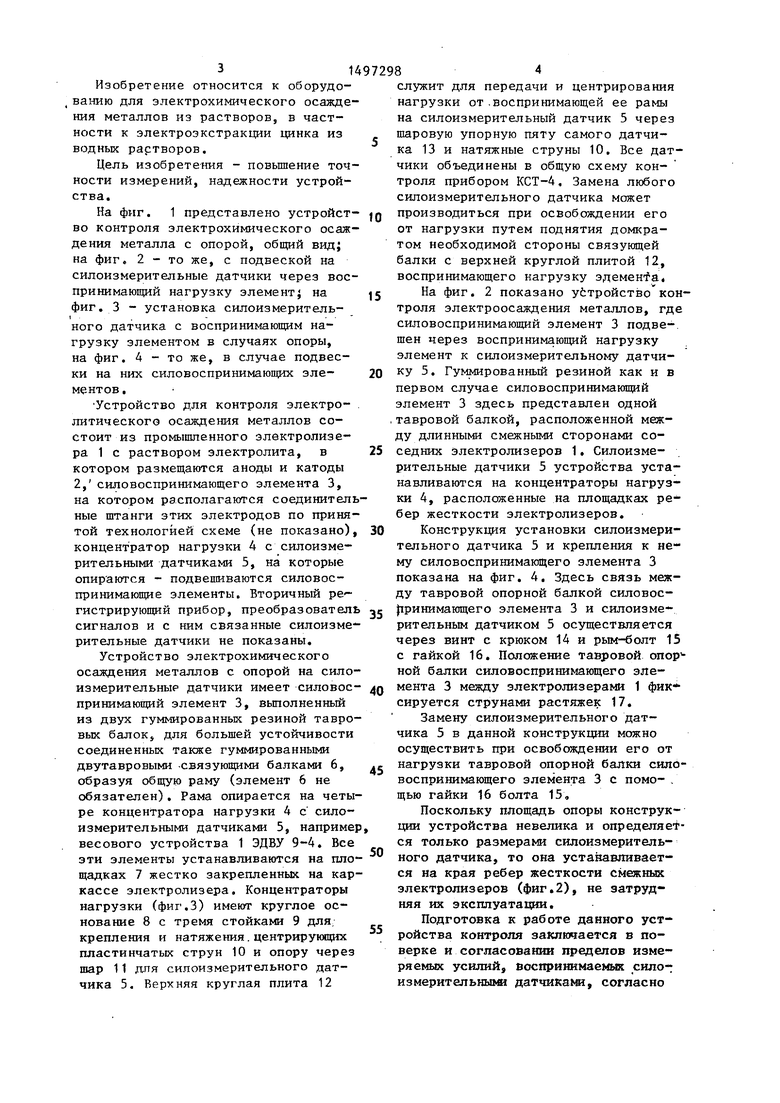

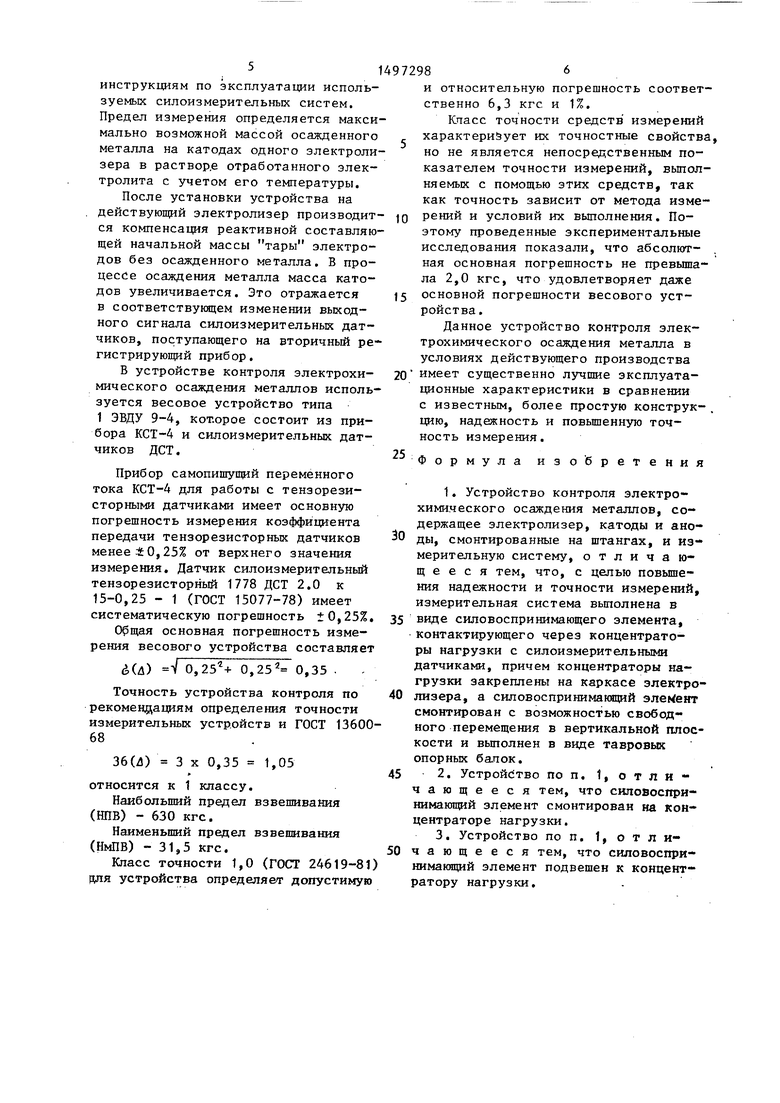

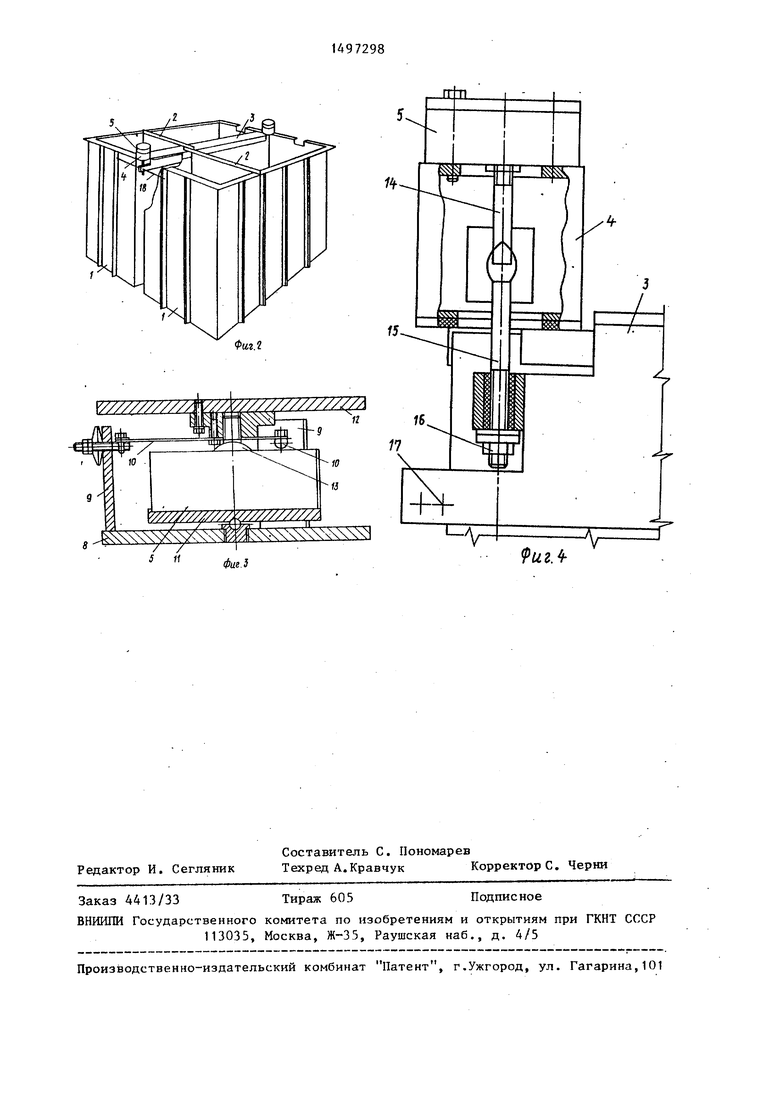

На фиг. 1 представлено устройство контроля электрохимического осажения металла с опорой, общий вид; на фиг. 2 - то же, с подвеской на силоизмерительные датчики через воспринимающий нагрузку элемент} на иг, 3 - установка силоизмерителього датчика с воспринимающим нарузку элементом в случаях опоры, а фиг. 4 - то же, в случае подвеси на них силовоспринимающих элеентов .

Устройство для контроля электро- . итического осаждения металлов состоит из промышленного электролизера 1 с раствором электролита, в котором размещаются аноды и катоды 2, силовоспринимающего элемента 3, на котором располагаются соединительные штанги этих электродов по принятой технологией схеме (не показано), концентратор нагрузки 4 с силоизме- рительными датчиками 5, на которые опираются - подвешиваются силовос- принимающие элементы. Вторичный ре-- гистрирующий прибор, преобразователь е сигналов и с ним связанные силоизмерительные датчики не показаны.

Устройство электрохимического осаждения металлов с опорой на сило- измерительныр датчики имеет силовос- принимающий элемент 3, вьшолненный из двух гуммированных резиной тавровых балоК} для большей устойчивости соединенных также гуммированными двутавровыми -связующими балками 6, образуя общую раму (элемент 6 не обязателен), Рама опирается на четыре концентратора нагрузки 4 с сило- измерительными датчиками 5, например, весового устройства 1 ЭДВУ 9-4, Все эти элементы устанавливаются на площадках 7 жестко закрепленных на кар- кассе электролизера. Концентраторы нагрузки (фиг.З) имеют круглое основание 8 с тремя стойками 9 для; крепления и натяжения.центрирующих пластинчатых струн 10 и опору через шар 11 дпя силоизмерительного датчика 5. Верхняя круглая плита 12

30

40

45

50

55

0

5

0

5

е

30

0

5

0

5

служит для передачи и центрирования нагрузки от .воспринимающей ее рамы на силоизмерительный датчик 5 через шаровую упорную пяту самого датчика 13 и натяжные струны 10. Все датчики объединены в общую схему контроля прибором КСТ-4. Замена любого силоизмерительного датчика может производиться при освобождении его от нагрузки путем поднятия домкратом необходимой стороны связующей балки с верхней круглой плитой 12, воспринимающего нагрузку элемента.

На фиг. 2 показано убтройство контроля электроосаждения металлов, где силовоспринимающий элемент 3 подве-. шен через воспринимающий нагрузку элемент к силоизмерительному датчику 5. Гуммированный резиной как и в первом случае силовоспринимающий элемент 3 здесь представлен одной ,тавровой балкой, расположенной между длинными смежными сторонами соседних электролизеров 1, Силоизмерительные датчики 5 устройства устанавливаются на концентраторы нагрузки 4, расположенные на площадках ребер жесткости электролизеров.

Конструкция установки силоизмерительного датчика 5 и крепления к нему силовоспринимающего элемента 3 показана на фиг, 4. Здесь связь между тавровой опорной балкой силовос- {тринимающего элемента 3 и силоизме- рительным датчиком 5 осуществляется через винт с крюком 14 и рым-болт 15 с гайкой 16, Положение тавровой опор - ной балки силовоспринимающего элемента 3 между электролизерами 1 фик сируется струнами растяжек 17,

Замену силоизмерительного датчика 5 в данной конструкции можно осуществить при освобождении его от нагрузки тавровой опорной балки силовоспринимающего элемента 3 с помо- . щью гайки 16 болта 15,

Поскольку площадь опоры конструкции устройства невелика и определяется только размерами силоизмерительного датчика, то она устанавливается на края ребер жесткости смежных электролизеров (фиг,2), не затрудняя их эксплуатации.

Подготовка к работе данного устройства контроля заключается в поверке и согласовашш пределов измеряемых усилий, воспринимаемьт сило- измерительнымн датчикаьш, согласно

инструкциям по эксплуатации используемых силоизмерительных систем. Предел измерения определяется максимально возможной массой осажденного металла на катодах одного электролизера в раствор.е отработанного электролита с учетом его температуры.

После установки устройства на действующий электролизер производится компенсация реактивной составляющей начальной массы тары электродов без осажденного металла. В процессе осаждения металла масса катодов увеличивается. Это отражается в соответствующем изменении выходного сигна-па силоизмерительных датчиков, поступающего на вторичный регистрирующий прибор.

В устройстве контроля электрохимического осаждения металлов используется весовое устройство типа 1 ЭВДУ 9-4, кот.орое состоит из прибора КСТ-4 и силоизмерительных датчиков дет.

Прибор самопишупщй переменного тока КСТ-4 для работы с тензорези- сторными датчиками имеет основную погрешность измерения коэффициента передачи тензорезисторных датчиков менее :t 0,25% от верхнего значения измерения. Датчик силоизмерительный тензорезисторный 1778 ДСТ 2.0 к 15-0,25 - 1 (ГОСТ 15077-78) имеет систематическую погрешность ±0,25%,

00щая основная погрешность измерения весового устройства составляет

d(A) V 0,254 0,25 0,35 .

Точность устройства контроля по рекомендациям определения точности измерительных устройств и ГОСТ 13600 68

36(4) 3 X 0,35 1,05

относится к 1 классу.

Наибольший предел взвешивания (НПВ) - 630 кгс.

Наименьший предел взвешивания (НмПВ) - 31,5 кгс.

Класс точности 1,0 (ГОСТ 24619-81 для устройства определяет допустимую

и относительную погрешность соответственно 6,3 кгс и 1%.

Класс точности средств измерений характерийует их точностные свойства, но не является непосредственным показателем точности измерений, вьшол- няемых с помощью этих средств, так как точность зависит от метода измеQ рений и условий их выполнения. Поэтому проведенные экспериментальные исследования показали, что абсолют- , ная основная погрешность не превышала 2,0 кгс, что удовлетворяет даже

5 основной погрешности весового устройства.

Данное устройство контроля электрохимического осаждения металла в условиях действующего производства

0 имеет существенно Л5гчшие эксплуатационные характеристики в сравнении с известным, более простую конструк- , цию, надежность и повьш1енную точность измерения.

Формула изобретения

1, Устройство контроля электрохимического осаждения металлов, содержащее электролизер, катоды и аноды, смонтированные на штангах, и измерительную систему, отличающееся тем, что, с целью повышения надежности и точности измерений, измерительная система выполнена в

5 виде силовоспринимающего элемента, контактирующего через концентраторы нагрузки с силоизмерительными датчиками, причем концентраторы нагрузки закреплены на каркасе электро0 лизера, а силовосприниманяций смонтирован с возможностью свободного перемещения в вертикальной плоскости и вьшолнен в виде тавровьк опорных бапок,

52, Устройство по п, 1, отличающееся тем, что силовоспри- нимающий элемент смонтирован на концентраторе нагрузки.

3, Устройство по п, 1, о т л и0 чающееся тем, что силовоспри- нимаклций элемент подвешен к концентратору нагрузки.

0

Г

Фиг.}

9иг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик силы | 1987 |

|

SU1401294A1 |

| Устройство платформенного типа для многокомпонентного измерения сил и моментов | 1990 |

|

SU1783329A1 |

| ДАТЧИК СИЛЫ | 2004 |

|

RU2280847C2 |

| УСТРОЙСТВО ДЛЯ ПОДВЕСКИ И КОНТРОЛЯ МАССЫ РАБОЧЕЙ ПЛАТФОРМЫ ПОДЪЕМНИКА | 2007 |

|

RU2339566C1 |

| Силоизмерительное устройство | 1990 |

|

SU1789884A1 |

| СПОСОБ ЭКСПЛУАТАЦИОННОГО КОНТРОЛЯ НАТЯЖЕНИЯ СИЛОВОЙ КАНАТНО-ПУЧКОВОЙ АРМАТУРЫ В ПРЕДНАПРЯГАЕМЫХ КОНСТРУКЦИЯХ И СООРУЖЕНИЯХ | 2006 |

|

RU2315272C2 |

| Способ определения динамических сил и устройство для его осуществления | 1989 |

|

SU1695151A1 |

| Силоизмерительное устройство | 1990 |

|

SU1767366A2 |

| СИЛОМЕТРИЧЕСКАЯ ПЛАТФОРМА | 1999 |

|

RU2185094C2 |

| ЭЛЕКТРОННЫЕ ТЕНЗОВЕСЫ | 1993 |

|

RU2044283C1 |

Изобретение относится к оборудованию для электрохимического осаждения металлов из растворов ,в частности, для электроэкстракции цинка из водных растворов. Цель изобретения - повышение точности измерений и надежности устройства. Устройство состоит из промышленного электролизера 1 с раствором, в котором размещаются аноды и катоды 2, силовоспринимающего элемента 3 (выполненного в виде одной или двух тавровых опорных балок), на котором располагаются соединительные штанги этих электродов по принятой технологией схеме

воспринимающего нагрузку элемента 4 с силоизмерительными датчиками 5, на которые опираются или подвешиваются силовоспринимающие элементы, установленные с возможностью перемещения в вертикальной плоскости. Повышение точности измерения достигается за счет того, что измерительная система выполнена в виде раздельных силовоспринимающего элемента и воспринимающего нагрузку элемента с силоизмерительными датчиками. 2 з.п. ф-лы, 4 ил.

Редактор И, Сегляник

Составитель С. Пономарев

Техред А.КравчукКорректоре. Черни

Заказ 4413/33

Тираж 605

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

| Кибернетика и ав томатика | |||

| Алма- Ата: КазПИИ, вьш | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| с | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

| Устройство для электрохимического осаждения металлов | 1970 |

|

SU449110A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1989-07-30—Публикация

1987-08-18—Подача